变频器的起动制动方式是指变频器从停机状态到运行状态的起动方式、从运行状态到停机状态的方式以及从某一运行频率到另一运行频率的加速或减速方式。

1.起动运行方式

变频器从停机状态开始起动运行时通常有以下几种方式:

(1)从起动频率起动。变频器接到运行指令后,按照预先设定的起动频率和起动频率保持时间起动。该方式适用于一般的负载。

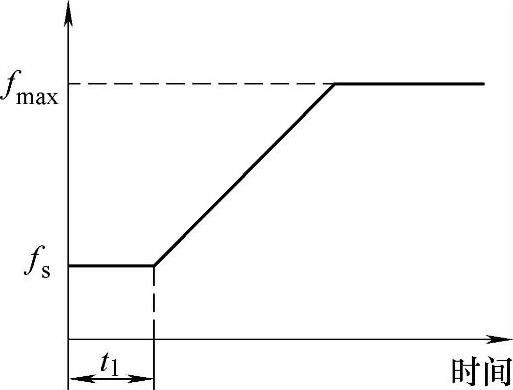

起动频率是指变频器起动时的初始频率,如图3-13所示的fs,它不受变频器下限频率的限制;起动频率保持时间是指变频器在起动过程中,在起动频率下保持运行的时间,如图3-13中的t1。

电动机开始起动时,并不从0Hz开始加速,而是直接从某一频率开始加速。在开始加速瞬间变频器的输出频率便是上述所说的起动频率。设置起动频率是部分生产设备的实际需要,比如:有些负载在静止状态下的静摩擦力较大,难以从0Hz开始起动,设置了起动频率后,可以在起动瞬间有一点冲力,使传动系统较易起动;在若干台水泵同时供水的系统里,由于管里已经存在一定的水压,后起动的水泵在频率很低的情况下将难以旋转起来,故也需要电动机在一定频率下直接起动;锥形电动机如果从0Hz开始逐渐升速,将导致定子和转子之间的摩擦,所以设置了起动频率,可以在起动时很快建立起足够的磁通,使转子和定子间保持一定的气隙,等等。

图3-13 起动频率与起动时间示意

起动频率保持时间的设置对于下面几种情况比较适合:1)对于惯性较大的负载,起动后先在较低频率下持续一个短时间t1,然后再加速运行到稳定频率;2)齿轮箱的齿轮之间总是有间隙的,起动时容易在齿轮间发生撞击,如在较低频率下持续一个短时间t1,可以减缓齿轮间的碰撞;3)起重机械在起吊重物前,吊钩的钢丝绳通常是处于松弛的状态,起动频率保持时间t1可首先使钢丝绳拉紧后再上升;4)有些机械在环境温度较低的情况下,润滑油容易凝固,故要求先在低速下运行一个短时间t1,使润滑油稀释后再加速;5)对于附有机械制动装置的电磁制动电动机,在磁抱闸松开过程中,为了减小闸皮和闸辊之间的摩擦,要求先在低速下运行,待磁抱闸完全松开后再升速。

从起动频率起动对于驱动同步电动机,尤其适合。

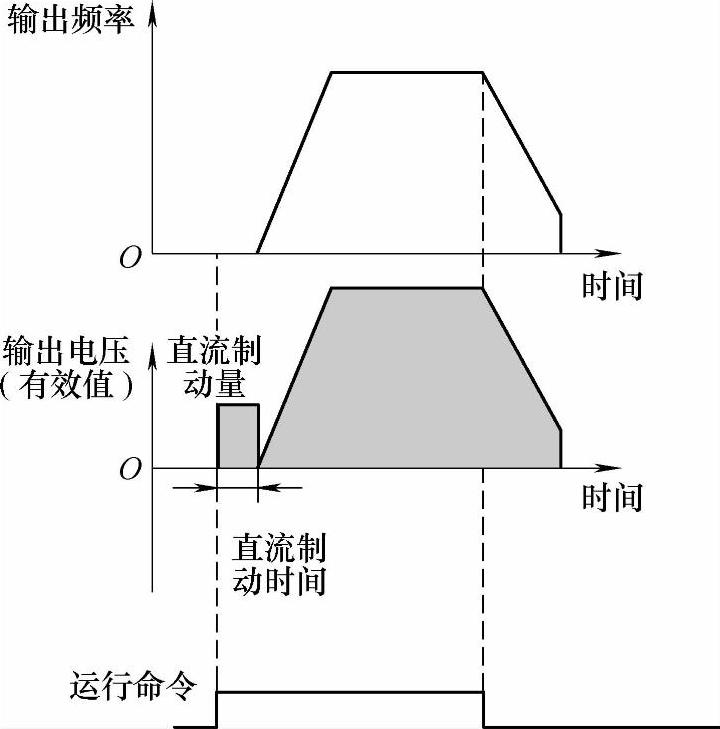

(2)先制动再起动。本起动方式是指先对电动机实施直流制动,然后再按照方式(1)进行起动。该方式适用于变频器停机状态时电动机有正转或反转现象的小惯性负载,对于高速运转大惯性负载则不适合。

如图3-14所示为先制动再起动的功能示意,起动前先在电动机的定子绕组内通入直流电流,以保证电动机在零速的状态下开始起动。如果电动机在起动前,传动系统的转速不为零,而变频器的输出是从0Hz开始上升,则在起动瞬间,将引起电动机的过电流故障。

它包含两个参数:制动量和直流制动时间,前者表示应向定子绕组施加多大的直流电压,后者表示进行直流制动的时间。

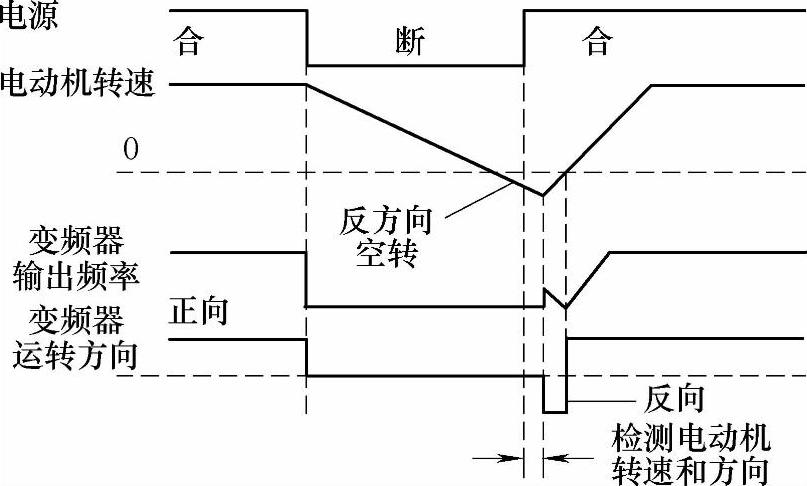

(3)转速跟踪再起动。在这种方式下,变频器能自动跟踪电动机的转速和方向,对旋转中的电动机实施平滑无冲击起动,因此变频器的起动有一个相对缓慢的时间用于检测电动机的转速和方向,如图3-15所示。该方式适用于变频器停机状态时电动机有正转或反转现象的大惯性负载瞬时停电再起动。

图3-14 先制动再起动功能示意

2.加减速方式

变频器从一个速度过渡到另外一个速度的过程称为加减速,如速度上升为加速,速度下降为减速。加减速方式主要有以下几种:

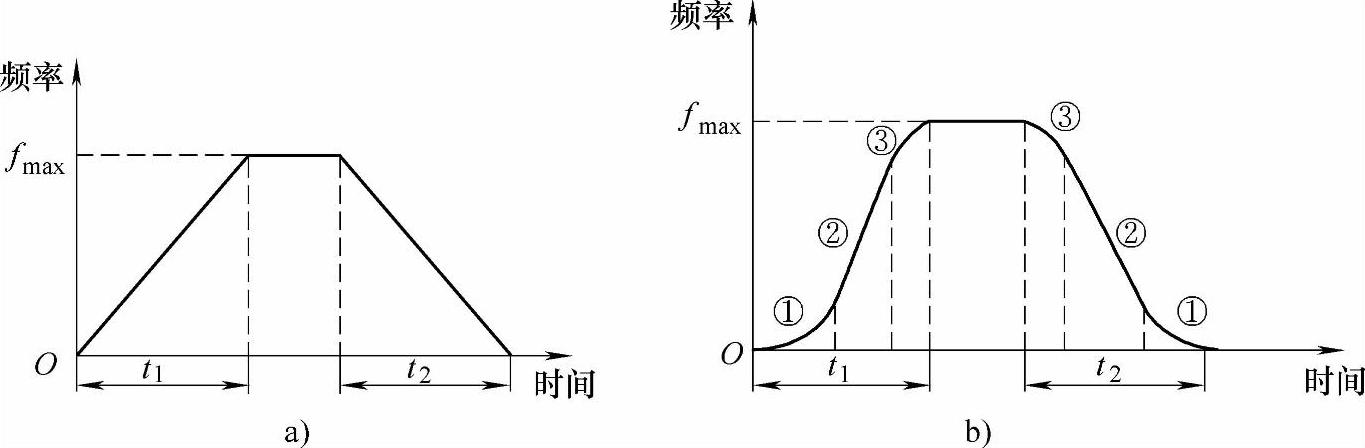

(1)直线加减速。变频器的输出频率按照恒定斜率递增或递减。变频器的输出频率随时间成正比地上升,大多数负载都可以选用直线加减速方式,如图3-16a所示,加速时间为t1、减速时间为t2。

一般定义加速时间为变频器从零速加速到最大输出频率所需的时间,减速时间则相反,为变频器从最大输出频率减至零频率所需的时间。

必须注意的是:1)在有些变频器定义中,加减速时间不是以最大输出频率fmax为基准,而是固定的频率(如50Hz);2)加减速时间的单位,可以根据不同的变频器型号选择为秒或分;3)一般大功率的变频器其加减速时间相对较长;4)加减速时间必须根据负载要求适时调整,否则容易引起加速过电流和过电压、减速过电流和过电压故障。

图3-15 转速跟踪再起动功能示意

图3-16 加减速方式

a)直线加减速 b)S曲线加减速

(2)S曲线加减速。变频器的输出频率按照S曲线递增或递减,如图3-16b所示。

我们将S曲线划分为三个阶段的时间,S曲线起始段时间如图3-16b中①所示,这里输出频率变化的斜率从零逐渐递增;S曲线上升段时间如图3-16b中②所示,这里输出频率变化的斜率恒定;S曲线结束段时间如图3-16b中③所示,这里输出频率变化的斜率逐渐递减到零。将每个阶段时间按百分比分配,就可以得到一条完整的S曲线。因此,只需要知道三个时间段中的任意两个,就可以得到完整的S曲线。因此在某些变频器只定义了起始段①和上升段②,而有些变频器则定义两头起始段①和结束段③。

S曲线加减速,非常适合于输送易碎物品的传送机、电梯、搬运传递负载的传送带以及其他需要平稳改变速度的场合。例如,电梯在开始启动以及转入等速运行时,从考虑乘客的舒适度出发,应减缓速度的变化,以采用S形加速方式为宜。

(3)半S形加减速方式。它是S曲线加减速的衍生方式,即S曲线加减速在加速的起始段或结束段,按线性方式加速;而在结束段③或起始段①,按S形方式加速。因此,半S形加减速方式要么只有①,要么只有③,其余均为线性,如后者主要用于如风机一类具有较大惯性的二次方律负载中,由于低速时负载较轻,故可按线性方式加速,以缩短加速过程;高速时负载较重,加速过程应减缓,以减小加速电流。前者主要用于惯性较大的负载。

(4)其他还有如倒L形加减速方式、U形加减速方式等。(https://www.daowen.com)

3.加减速时间的切换

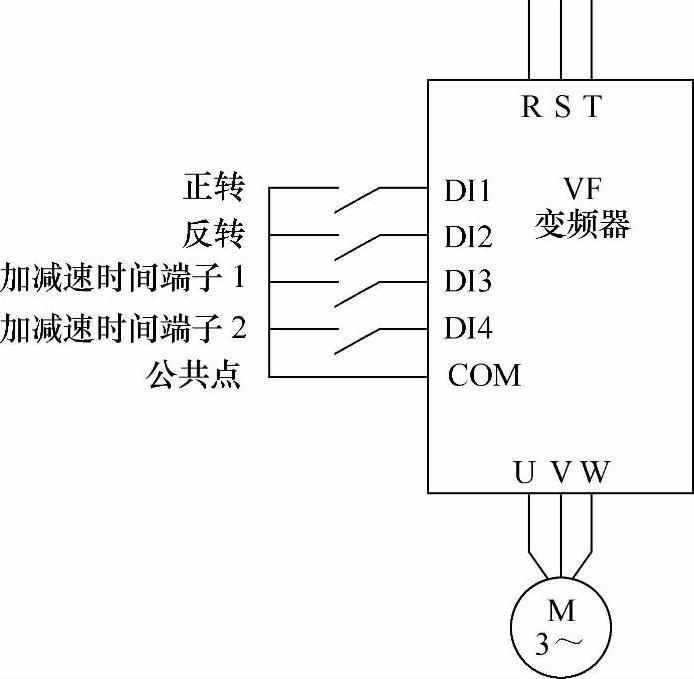

通过多功能输入端子的组合来实现加减速时间的选择(共计4种。)将多功能输入端子DI3、DI4定义为加减速时间端子1,加减速时间端子2就能按照表3-1中的逻辑组合实现4种不同加减速时间的切换,其外部接线图如图3-17所示。

图3-17 加减速时间的切换的外部接线

表3-1 加减速时间的切换

4.加减速时间的衔接功能

生产实践中,有时会遇到这样的情况:在传动系统正在加速的过程中,又得到减速或停机的指令。这时,就出现了加速过程和减速过程的衔接问题。变频器对于在加速过程尚未结束的情况下,得到停机指令时减速方式的处理如图3-18所示。

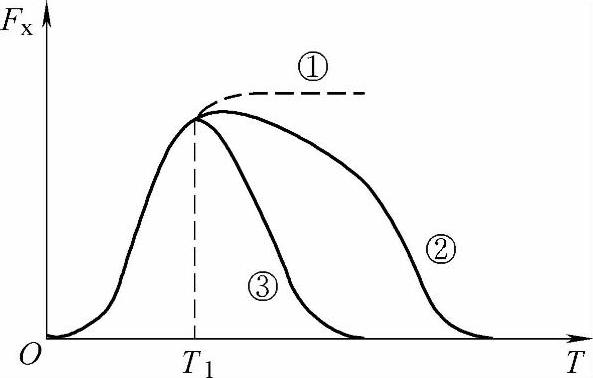

图3-18 加、减速曲线

图3-18所示是加、减速曲线。曲线①是在运行指令时间较长的情况下的S形加速曲线;曲线②和曲线③是在加速过程尚未完成,而运行指令已经结束时的减速曲线。用户可根据生产机械的具体情况进行选择。

5.加减速时间的最小极限功能

某些生产机械,出于特殊的需要,要求加、减速时间越短越好。对此,有的变频器设置了加、减速时间的最小极限功能。其基本含义是:

(1)最快加速方式。在加速过程中,使加速电流保持在变频器允许的极限状态(IA≤150%IN,IA是加速电流,IN是变频器的额定电流)下,从而使加速过程最小化。

(2)最快减速方式。在减速过程中,使直流回路的电压保持在变频器允许的极限状态(UD≤95%UDH,UD是减速过程中的直流电压,UDH是直流电压的上限值)下,从而使减速过程最小化。

(3)最优加速方式。在加速过程中,使加速电流保持在变频器额定电流的120%(IA≤120%IN),使加速过程最优化。

(4)最优减速方式。在减速过程中,使直流回路的电压保持在上限值的93%(UD≤93%UDH),使减速过程最优化。

其中(3)和(4)统称为自动加减速方式,它能根据负载状况,保持变频器的输出电流在自动限流水平之下或输出电压在自动限压水平之下,平稳地完成加减速过程。

6.停机方式

变频器接收到停机命令后从运行状态转入到停机状态,通常有以下几种方式:

(1)减速停机。变频器接到停机命令后,按照减速时间逐步减少输出频率,频率降为零后停机。该方式适用于大部分负载的停机。

(2)自由停车。变频器接到停机命令后,立即终止输出,负载按照机械惯性自由停止。变频器通过停止输出来停机,这时,电动机的电源被切断,传动系统处于自由制动状态。由于停机时间的长短由传动系统的惯性决定,故也称为惯性停机。

(3)带时间限制的自由停车。变频器接到停机命令后,切断变频器输出,负载自由滑行停止。这时,在运行待机时间T内,可忽略运行指令。运行待机时间T,由停机指令输入时的输出频率和减速时间决定。

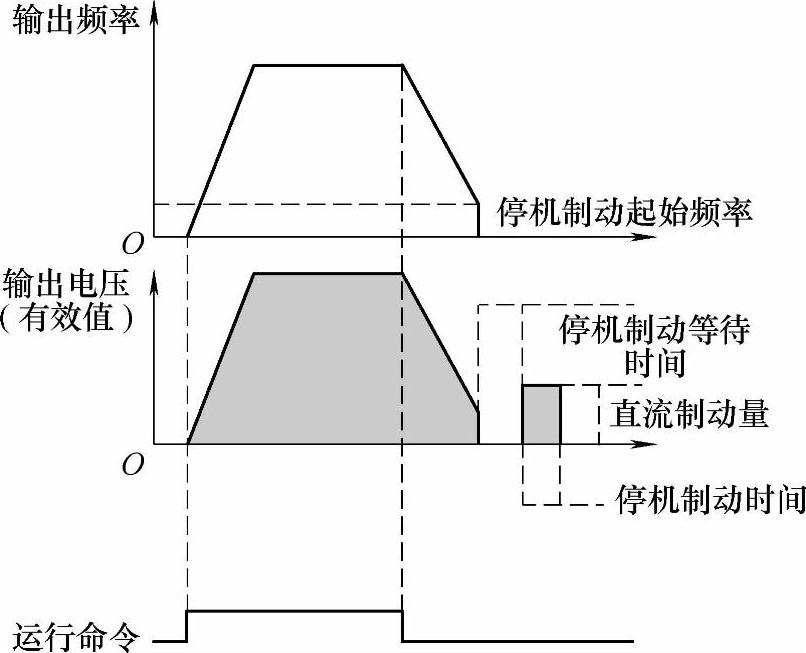

(4)减速停机加上直流制动。变频器接到停机命令后,按照减速时间逐步降低输出频率,当频率降至停机制动起始频率时,开始直流制动至完全停机。减速停车加直流制动如图3-19所示。

图3-19 减速停车加直流制动

直流制动是在电动机定子中通入直流电流,以产生制动转矩。因为电动机停车后会产生一定的堵转转矩,所以直流制动可在一定程度上替代机械制动。但由于设备及电动机自身的机械能只能消耗在电动机内,同时直流电流也通入电动机定子中,所以使用直流制动时,电动机温度会迅速升高,因而要避免长期、频繁使用直流制动。直流制动是不控制电动机速度的,所以停车时间不受控。停车时间根据负载、转动惯量等的不同而不同。直流制动的制动转矩是很难实际计算出来的,使用同步电动机时,不能使用直流制动。

直流制动强度:即在定子绕组上施加直流电压或直流电流的大小,它决定了直流制动的强度。

直流制动时间:即施加直流制动的时间长短。预置直流制动时间的主要依据是负载是否有“爬行”现象,以及对克服“爬行”的要求,要求越高者,该时间应适当长一些。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。