【项目背景】

以前物料输送带设备调速基本都采用手动机械式有级变速(比如更换带轮大小或者齿轮箱变速比等),非常不方便。而作为交流调速最重要的驱动装置——变频器,借其优点已经在物料输送设备中发挥着越来越重要的作用。比如变频调速启动大都是从低速开始,频率较低,这样可以避免物料的摔倒;加、减速时间可以任意设定,加、减速比较平缓,启动电流较小,因此可以进行较高频率的启停;变频调速很容易实现电动机的正、反转,只需要改变变频器内部逆变管的开关顺序,即可实现输出换相,也不存在因换相不当而烧毁电动机的问题。

【项目要求】

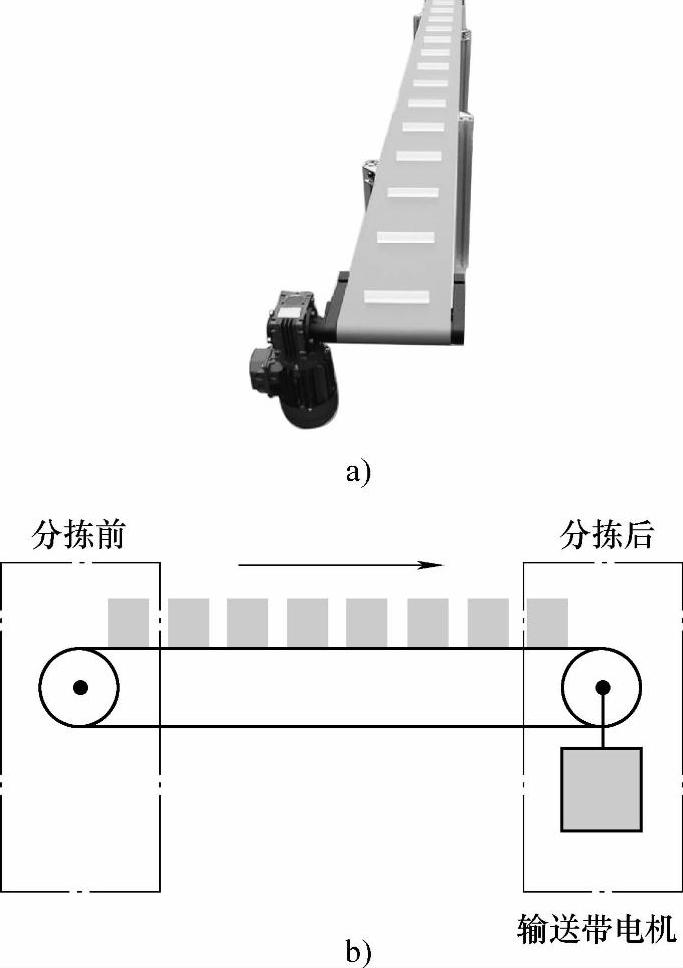

如图2-50所示为物料分拣输送带与物料分拣过程示意。

现在要求对该物料分拣输送带采用交流变频控制,已知输送带采用三相笼型异步电动机2.5kW,三相交流380V,请设计合理的控制方案。具体要求如下:

1)变频器直接安装在现场,以方便控制,但是该现场安装的振动比较大;

2)能进行正转与反转控制,且用操作台上的按钮进行控制,不用变频器的操作面板;

3)速度设定来自于用户自己安装的多圈电位器;

4)根据工艺要求设置输送的加速度和最快速度。

【项目实施】

实施步骤①:物料分拣输送带变频器的系统设计。

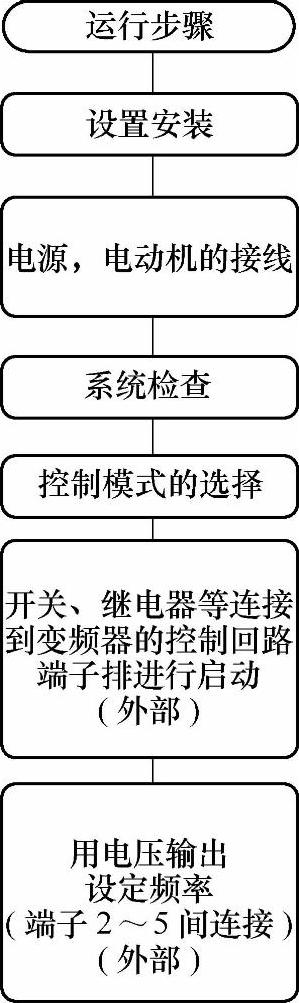

对于物料分拣输送带变频器来说,它需要设置频率与运行指令,将运行指令设为ON后电动机便开始运转,同时根据频率指令(设定频率)的大小来决定电动机的转速。可以参照以下的流程图(见图2-51),并进行相应的系统安装与调试。

图2-50 物料分拣输送带与物料分拣过程示意

a)物料分拣输送带 b)分拣过程示意

图2-51 输送带传动变频器的应用流程图

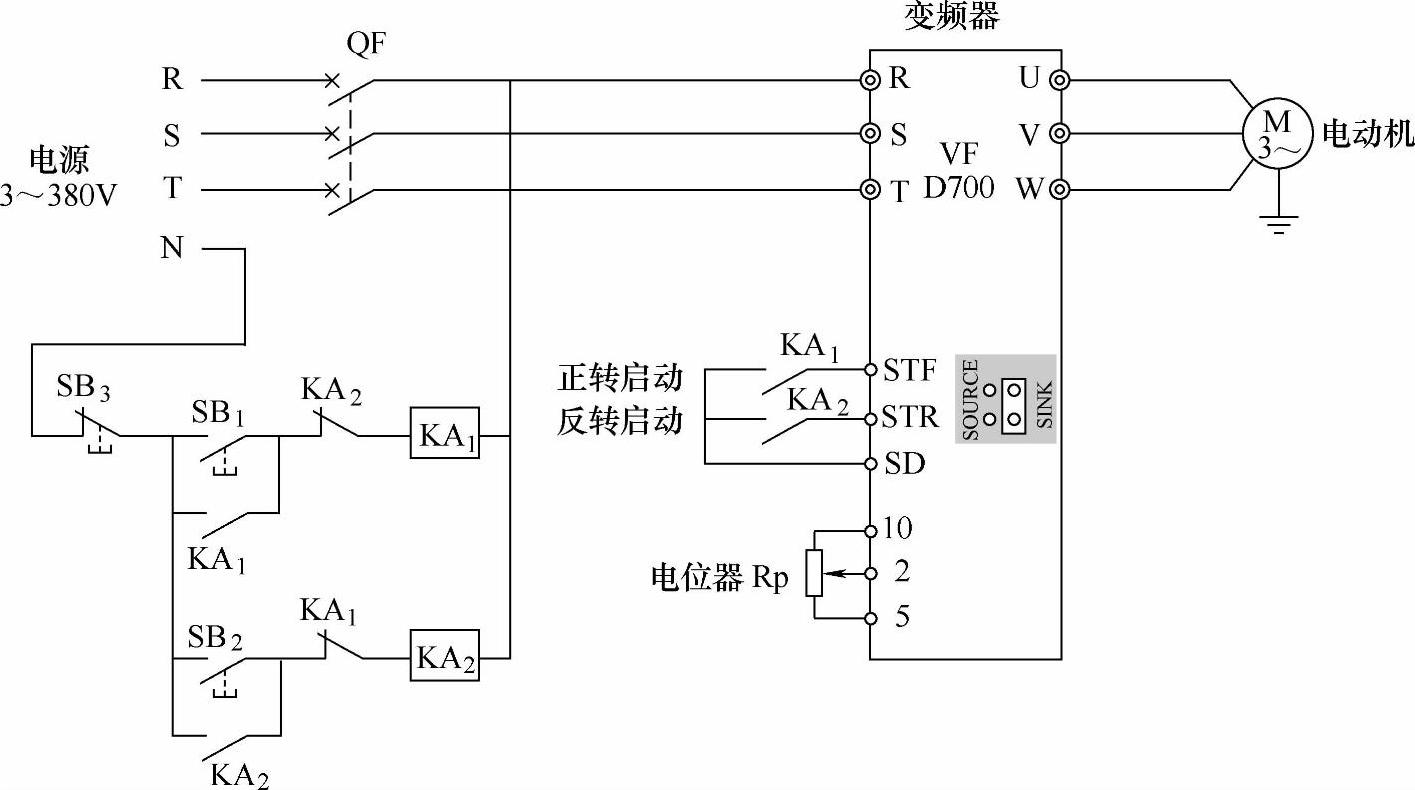

实施步骤②:硬件设计

对于物料分拣输送带控制来说,变频器型号选用FR-D740-1.5K-CHT,基本电路设计如图2-52所示。该输送带变频器采用10A断路器直接上电,不采用接触器;变频器的启停采用按钮(SB1正转、SB2反转和SB3停止)来控制;变频器的速度设定采用多圈电位器,建议采用4.7K多圈。

图2-52 变频器的基本电路设计

变频控制的元器件清单见表2-9。

表2-9 变频控制的元器件清单(www.daowen.com)

在上电调试之前,必须要根据控制电路来选择漏型/源型逻辑和电压/电流输入。在本项目中,开关控制采用漏型逻辑,即SINK;模拟量采用端子2电压输入,默认值。

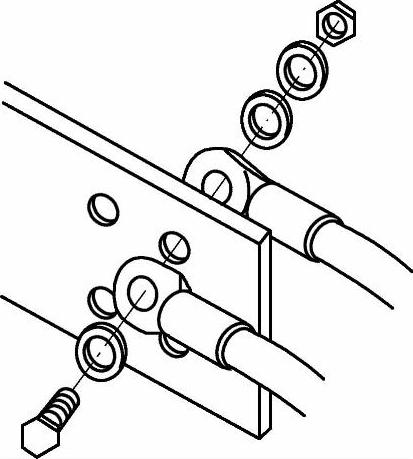

由于物料分拣位置振动比较大,因此必须注意主电路的端子压接方式,图2-53所示为正确的压接方法。

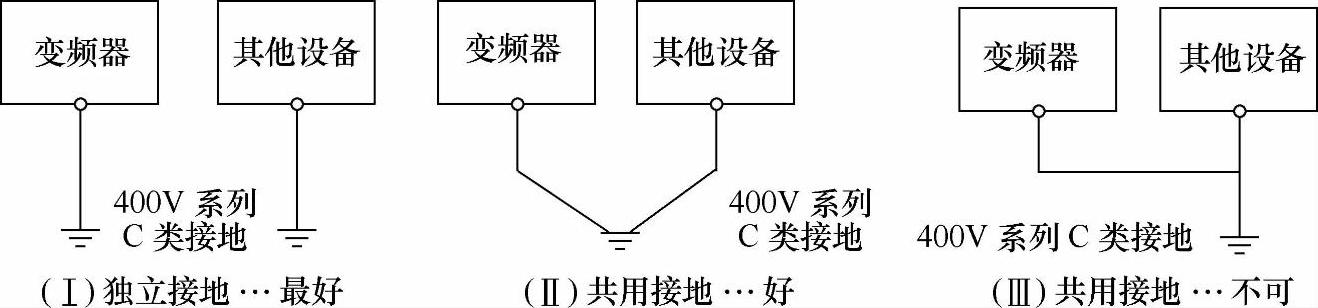

变频器在安装时必须注意接地问题,这是由于在变频器内有漏电流,为了防止触电,变频器和电动机必须接地。变频器接地用独立接地端子,不能用螺钉外壳、底盘等代替。变频器接地电缆尽量用粗的线径,必须等于或大于说明书所标示的最低线径值,同时接地点尽量靠近变频器,接地线越短越好(见图2-54)。

实施步骤③:变频器参数设置与调试

图2-53 端子压接方法

1.变频器一上电运行

对于变频器应用来说,首先要上电进行面板操作,即在变频器上电后直接采用操作面板(PU)进行操作。当然前提条件是:1)变频器所有的参数都进行初始化;2)变频器操作切换到PU运行,上电默认是外部EXT。

图2-54 变频器接地

2.变频器参数设置

根据物料分拣工艺要求,变频器采用外部控制方式,尤其是一上电必须直接采用外部控制,因此必须设定Pr.79=2。另外,根据“接什么线,设什么参数”的原则,对相关参数进行设置,具体见表2-10。

注意:未设定参数按照变频器上电初始化默认设置,不在表中一一列出;如果所设参数仍是默认参数,表明该参数在本项目中非常重要,需要特别说明。

表2-10 参数设置

答疑

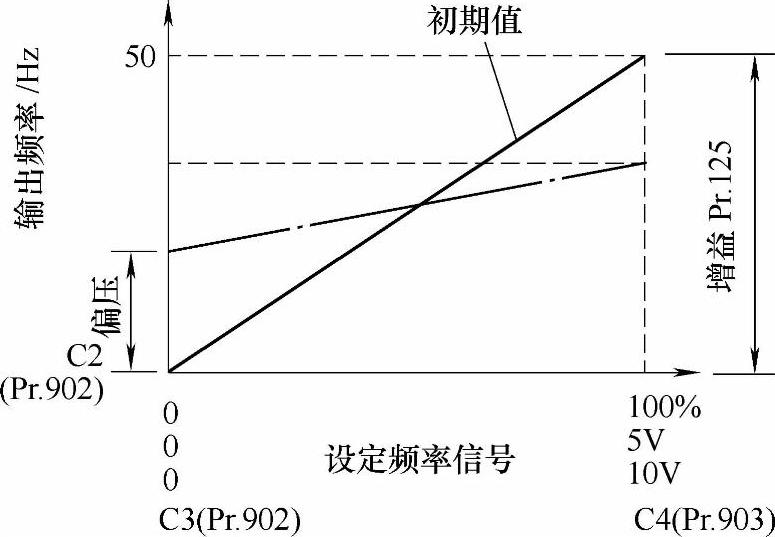

问:在输送带变频调速中,有时候需要对输入的电位器进行速度调整,如何进行调整?

答:变频器输入的信号为0~5V,如果把5V时的最大频率从50Hz要调整到45Hz时,只需要修改Pr.125的设定值;而对于0V时的对应频率,则可以采用调节C2校正参数。具体如图2-55所示。

图2-55 变频器输入模拟量校正

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。