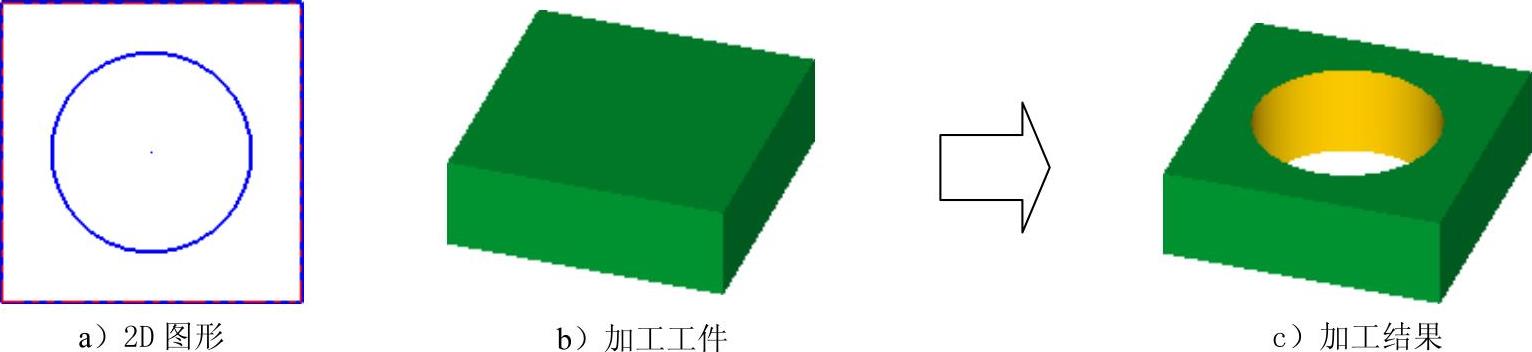

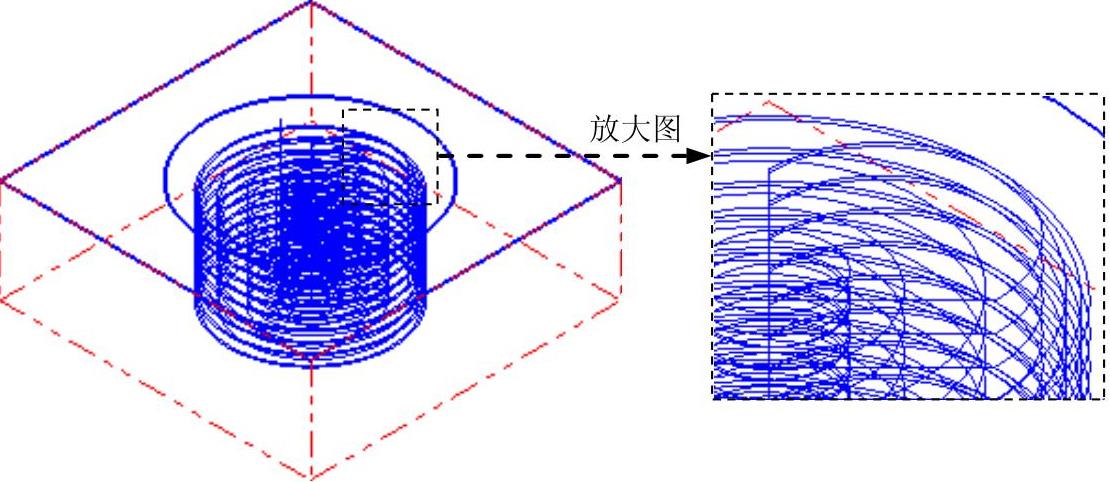

全圆铣削主要是用较小直径的刀具加工较大直径的圆孔,可对孔壁和底面进行粗精加工。下面以图4.7.1所示例子介绍全圆铣削的一般操作过程。

图4.7.1 全圆铣削加工

Stage1.进入加工环境

打开文件D:\mcx8.1\work\ch04.07.01\CIRCLE_MILL.MCX,系统默认进入铣削加工环境。

Stage2.设置工件

Step1.在“操作管理”中单击 节点前的“+”号,将该节点展开,然后单击

节点前的“+”号,将该节点展开,然后单击 节点,系统弹出“机床群组属性”对话框。

节点,系统弹出“机床群组属性”对话框。

Step2.设置工件的形状。在“机床群组属性”对话框的 区域中选中

区域中选中 单选项。在“机床群组属性”对话框的

单选项。在“机床群组属性”对话框的 文本框中输入值150.0,在

文本框中输入值150.0,在 文本框中输入值150.0,在

文本框中输入值150.0,在 文本框中输入值50.0。

文本框中输入值50.0。

Step3.单击“机床群组属性”对话框中的 按钮,完成工件的设置,从图中可以观察到零件的边缘多了红色的双点画线,双点画线围成的图形即为工件。

按钮,完成工件的设置,从图中可以观察到零件的边缘多了红色的双点画线,双点画线围成的图形即为工件。

Stage3.选择加工类型

Step1.选择下拉菜单

命令,系统弹出“输入新NC名称”对话框,采用系统默认的NC名称,单击

命令,系统弹出“输入新NC名称”对话框,采用系统默认的NC名称,单击 按钮,完成NC名称的设置,同时系统弹出“钻孔点选择”对话框。

按钮,完成NC名称的设置,同时系统弹出“钻孔点选择”对话框。

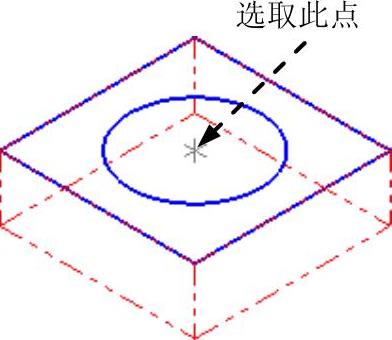

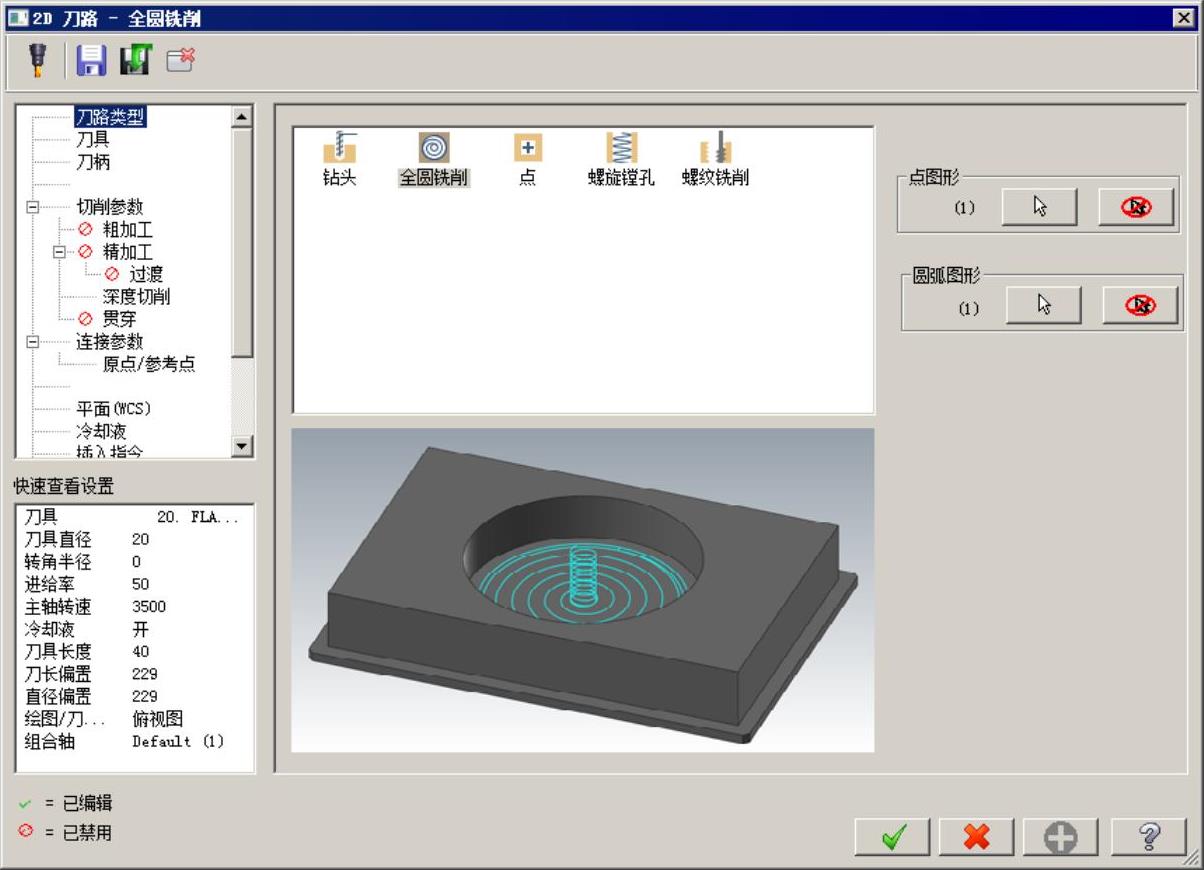

Step2.设置加工区域。在图形区中选取图4.7.2所示的点,单击 按钮,完成加工点的设置,同时系统弹出图4.7.3所示的“2D刀路全圆铣削”对话框。

按钮,完成加工点的设置,同时系统弹出图4.7.3所示的“2D刀路全圆铣削”对话框。

图4.7.2 选取钻孔点

图4.7.3 “2D刀路全圆铣削”对话框

Stage4.选择刀具

Step1.确定刀具类型。在“2D刀路全圆铣削”对话框的左侧节点列表中单击 节点,切换到刀具参数界面;单击

节点,切换到刀具参数界面;单击 按钮,系统弹出“刀具列表过滤”对话框,单击

按钮,系统弹出“刀具列表过滤”对话框,单击 区域中的

区域中的 按钮后,在刀具类型按钮群中单击

按钮后,在刀具类型按钮群中单击 (平底刀)按钮,单击

(平底刀)按钮,单击 按钮,关闭“刀具列表过滤”对话框,系统返回至“2D刀路全圆铣削”对话框。

按钮,关闭“刀具列表过滤”对话框,系统返回至“2D刀路全圆铣削”对话框。

Step2.选择刀具。在“2D刀路全圆铣削”对话框中单击 按钮,系统弹出“刀具选择”对话框,在该对话框的列表框中选择

按钮,系统弹出“刀具选择”对话框,在该对话框的列表框中选择 刀具。单击

刀具。单击 按钮,关闭“刀具选择”对话框,系统返回至“2D刀路全圆铣削”对话框。

按钮,关闭“刀具选择”对话框,系统返回至“2D刀路全圆铣削”对话框。

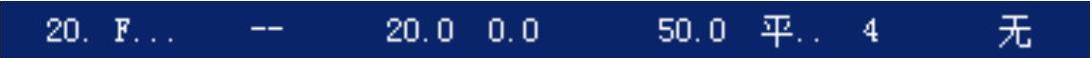

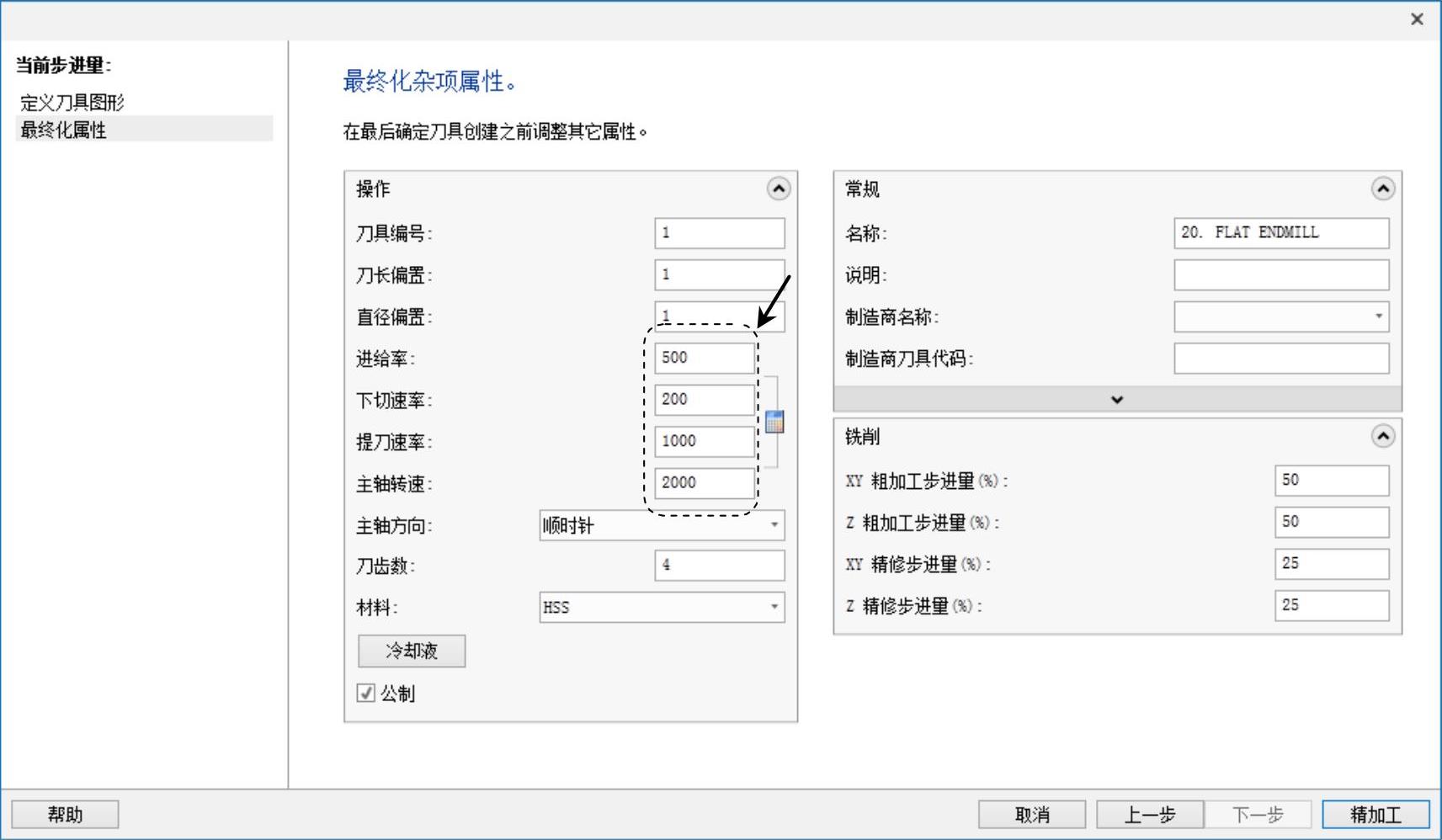

Step3.设置刀具参数。

(1)完成上步操作后,在“2D刀路全圆铣削”对话框刀具列表中双击该刀具,系统弹出“定义刀具”对话框。

(2)设置刀具号。在 文本框中将原有的数值改为1。

文本框中将原有的数值改为1。

(3)设置刀具的加工参数。设置图4.7.4所示的参数。

(4)设置冷却方式。单击 按钮,系统弹出“冷却液”对话框,在

按钮,系统弹出“冷却液”对话框,在 (切削液)下拉列表中选择

(切削液)下拉列表中选择 选项,单击该对话框中的

选项,单击该对话框中的 按钮,关闭“冷却液”对话框。

按钮,关闭“冷却液”对话框。

图4.7.4 设置刀具参数

Step4.单击“定义刀具-机床群组-1”对话框中的 按钮,完成刀具的设置,系统返回至“2D刀路全圆铣削”对话框。

按钮,完成刀具的设置,系统返回至“2D刀路全圆铣削”对话框。

Stage5.设置加工参数

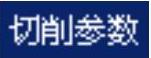

Step1.设置切削参数。在“2D刀路全圆铣削”对话框的左侧节点列表中单击 节点,设置图4.7.5所示的参数。

节点,设置图4.7.5所示的参数。

图4.7.5 “切削参数”参数设置

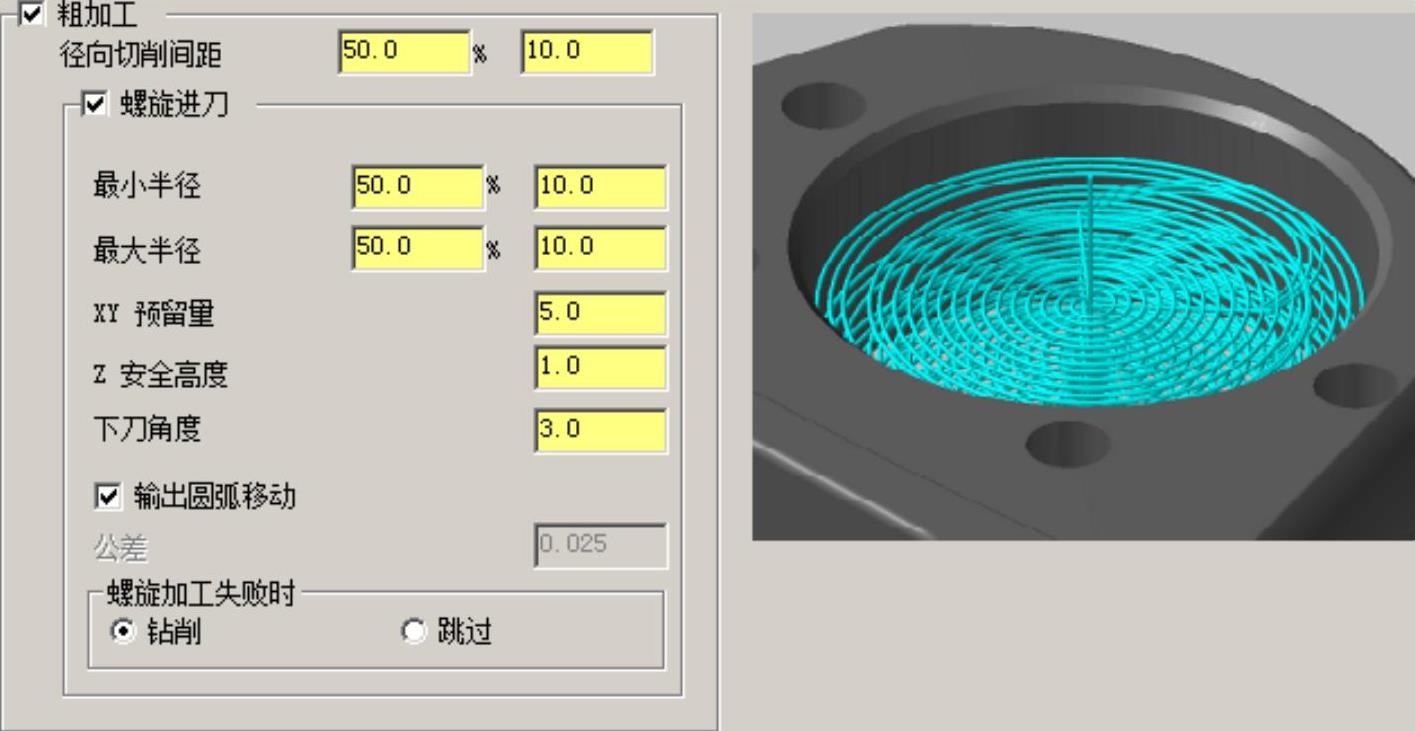

Step2.设置粗加工参数。在“2D刀路全圆铣削”对话框的左侧节点列表中单击 节点,设置图4.7.6所示的参数。

节点,设置图4.7.6所示的参数。

(www.daowen.com)

(www.daowen.com)

图4.7.6 “粗加工”参数设置

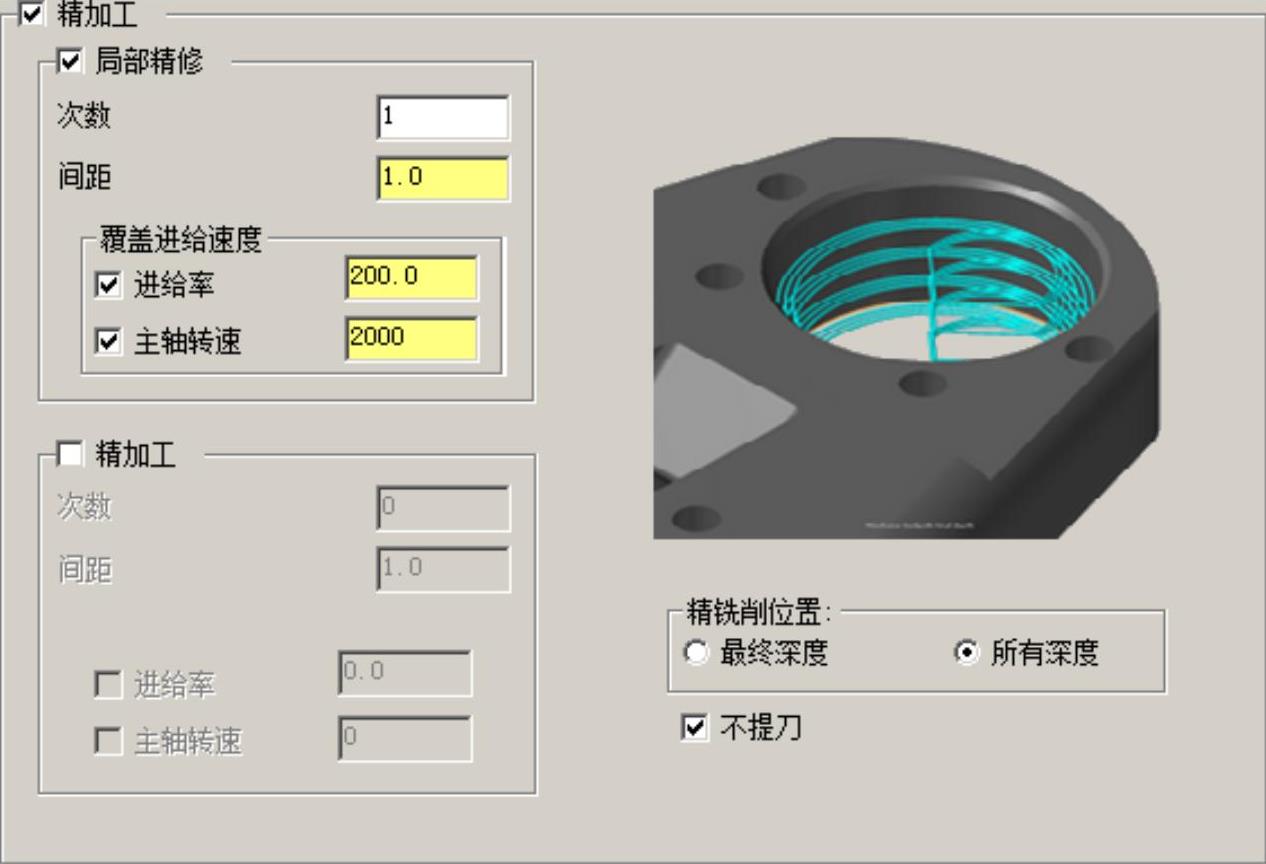

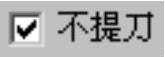

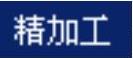

Step3.设置精加工参数。在“2D刀路全圆铣削”对话框的左侧节点列表中单击 节点,设置图4.7.7所示的参数。

节点,设置图4.7.7所示的参数。

图4.7.7 “精加工”参数设置

图4.7.7所示的“精加工”参数设置界面中部分选项的说明如下。

●  复选框:选中该选项,将创建精加工刀具路径。

复选框:选中该选项,将创建精加工刀具路径。

●  复选框:选中该选项,将创建局部精加工刀具路径。

复选框:选中该选项,将创建局部精加工刀具路径。

☑  文本框:用于设置精加工的次数。

文本框:用于设置精加工的次数。

☑  文本框:用于设置每次精加工的切削间距。

文本框:用于设置每次精加工的切削间距。

☑  区域:用于设置精加工进给参数。

区域:用于设置精加工进给参数。

☑  文本框:用于设置加工时的进给率。

文本框:用于设置加工时的进给率。

☑  文本框:用于设置加工时的主轴转速。

文本框:用于设置加工时的主轴转速。

●  区域:用于设置精加工的深度位置。

区域:用于设置精加工的深度位置。

☑  单选项:用于设置在每层切削时进行精加工。

单选项:用于设置在每层切削时进行精加工。

☑  单选项:用于设置只在最后一次切削时进行精加工。

单选项:用于设置只在最后一次切削时进行精加工。

●  复选框:用于设置在精加工时是否返回到预先定义的进给下刀位置。

复选框:用于设置在精加工时是否返回到预先定义的进给下刀位置。

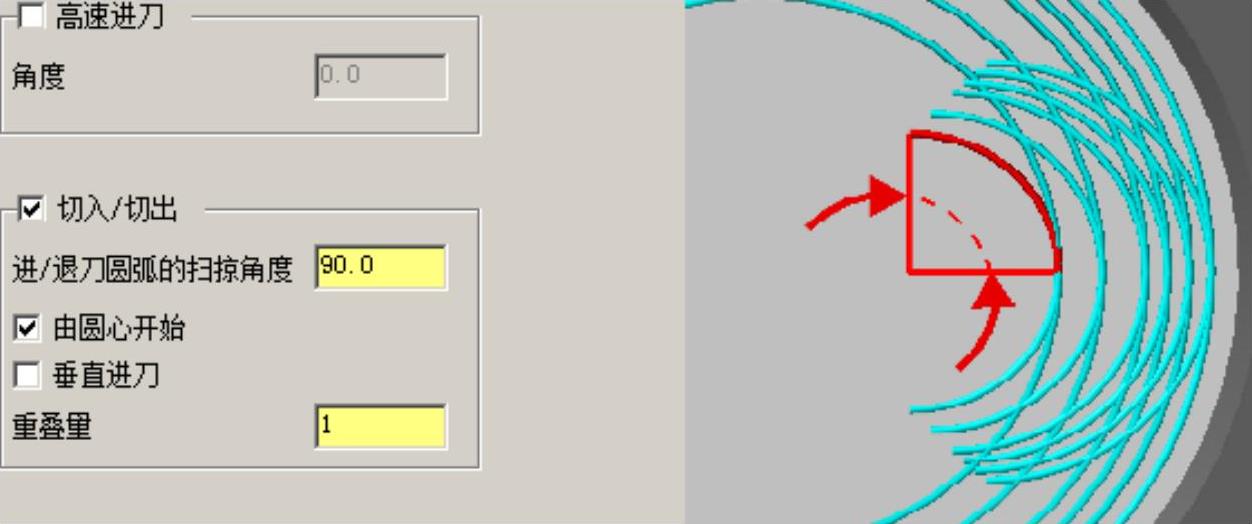

Step4.设置精加工进刀模式。在“2D刀路全圆铣削”对话框的左侧节点列表中单击 节点下的

节点下的 节点,设置图4.7.8所示的参数。

节点,设置图4.7.8所示的参数。

图4.7.8 “过渡”参数设置

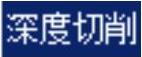

Step5.设置深度参数。在“2D刀路全圆铣削”对话框的左侧节点列表中单击 节点,设置图4.7.9所示的参数。

节点,设置图4.7.9所示的参数。

图4.7.9 “深度切削”参数设置

Step6.设置连接参数。在“2D刀路全圆铣削”对话框的左侧节点列表中单击 节点,在

节点,在 文本框中输入值-50,其余采用默认参数。

文本框中输入值-50,其余采用默认参数。

Step7.单击“2D刀路全圆铣削”对话框中的 按钮,完成钻孔加工参数的设置,此时系统将自动生成图4.7.10所示的刀具路径。

按钮,完成钻孔加工参数的设置,此时系统将自动生成图4.7.10所示的刀具路径。

图4.7.10 刀具路径

Stage6.加工仿真

Step1.刀路模拟。

(1)在“操作管理”中单击 节点,系统弹出“刀路模拟”对话框及“刀路模拟控制”操控板。

节点,系统弹出“刀路模拟”对话框及“刀路模拟控制”操控板。

(2)在“刀路模拟控制”操控板中单击 按钮,系统将开始对刀具路径进行模拟,结果与图4.7.10所示的刀具路径相同,在“刀路模拟”对话框中单击

按钮,系统将开始对刀具路径进行模拟,结果与图4.7.10所示的刀具路径相同,在“刀路模拟”对话框中单击 按钮。

按钮。

Step2.保存模型。选择下拉菜单

命令,保存模型。

命令,保存模型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。