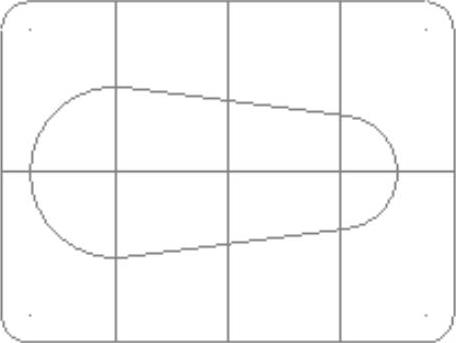

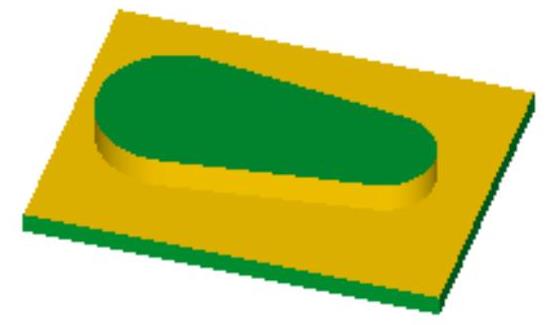

凹槽加工凸台的方法不同于上一小节中的标准挖槽加工,它是直接加工出平面从而得到所需要加工的凸台。下面通过一个实例(图4.3.32)来说明凹槽加工凸台的一般操作过程。

图4.3.32 凹槽加工

Stage1.进入加工环境

Step1.打开文件D:\mcx8.1\work\ch04.03\POCKET_2.MCX。

Step2.进入加工环境。选择下拉菜单

命令,系统进入加工环境,此时零件模型如图4.3.33所示。

命令,系统进入加工环境,此时零件模型如图4.3.33所示。

图4.3.33 零件模型二维图

Stage2.设置工件

Step1.在“操作管理”中单击 节点前的“+”号,将该节点展开,然后单击

节点前的“+”号,将该节点展开,然后单击 节点,系统弹出“机床群组属性”对话框。

节点,系统弹出“机床群组属性”对话框。

Step2.设置工件的形状。在“机床群组属性”对话框的 区域中选中

区域中选中 单选项。

单选项。

Step3.设置工件的尺寸。在“机床群组属性”对话框中单击 按钮,系统弹出“边界框”对话框,接受系统默认的设置,单击

按钮,系统弹出“边界框”对话框,接受系统默认的设置,单击 按钮,返回至“机床群组属性”对话框,此时该对话框如图4.3.34所示。

按钮,返回至“机床群组属性”对话框,此时该对话框如图4.3.34所示。

Step4.设置工件参数。在“机床群组属性”对话框的 文本框中输入值10.0,如图4.3.34所示。

文本框中输入值10.0,如图4.3.34所示。

图4.3.34 “机床群组属性”对话框

Step5.单击“机床群组属性”对话框中的 按钮,完成工件的设置。此时工件如图4.3.35所示,从图中可以观察到零件的边缘多了红色的双点画线,双点画线围成的图形即为工件。

按钮,完成工件的设置。此时工件如图4.3.35所示,从图中可以观察到零件的边缘多了红色的双点画线,双点画线围成的图形即为工件。

图4.3.35 显示工件

Stage3.选择加工类型

Step1.选择下拉菜单

命令,系统弹出“输入新NC名称”对话框,采用系统默认的NC名称,单击

命令,系统弹出“输入新NC名称”对话框,采用系统默认的NC名称,单击 按钮,完成NC名称的设置,同时系统弹出“串连”对话框。

按钮,完成NC名称的设置,同时系统弹出“串连”对话框。

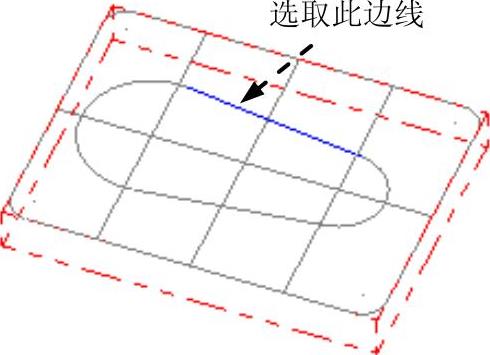

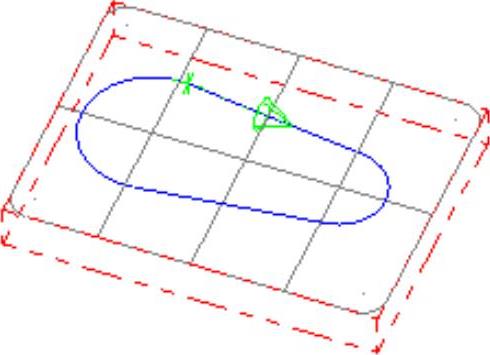

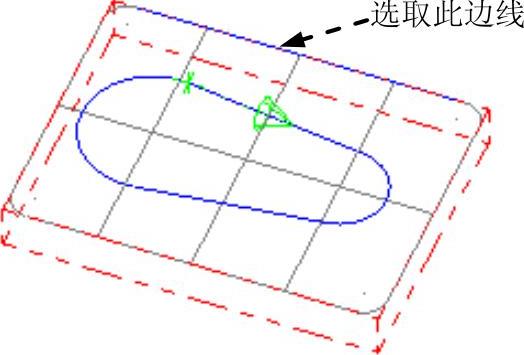

Step2.设置加工区域。在图形区中选取图4.3.36所示的边线,系统自动选取图4.3.37所示的边链1;在图形区中选取图4.3.38所示的边线,系统自动选取图4.3.39所示的边链2,单击 按钮,完成加工区域的设置,同时系统弹出“2D刀路–挖槽”对话框。

按钮,完成加工区域的设置,同时系统弹出“2D刀路–挖槽”对话框。

图4.3.36 选取区域

图4.3.37 定义区域

图4.3.38 选取区域

图4.3.39 定义区域

Stage4.选择刀具

Step1.确定刀具类型。在“2D刀路–挖槽”对话框的左侧节点列表中单击 节点,切换到刀具参数界面;单击

节点,切换到刀具参数界面;单击 按钮,系统弹出图4.3.40所示的“刀具列表过滤”对话框,单击

按钮,系统弹出图4.3.40所示的“刀具列表过滤”对话框,单击 区域中的

区域中的 按钮后,在刀具类型按钮群中单击

按钮后,在刀具类型按钮群中单击 (平底刀)按钮,单击

(平底刀)按钮,单击 按钮,关闭“刀具列表过滤”对话框,系统返回至“2D刀路–挖槽”对话框。

按钮,关闭“刀具列表过滤”对话框,系统返回至“2D刀路–挖槽”对话框。

图4.3.40 “刀具列表过滤”对话框

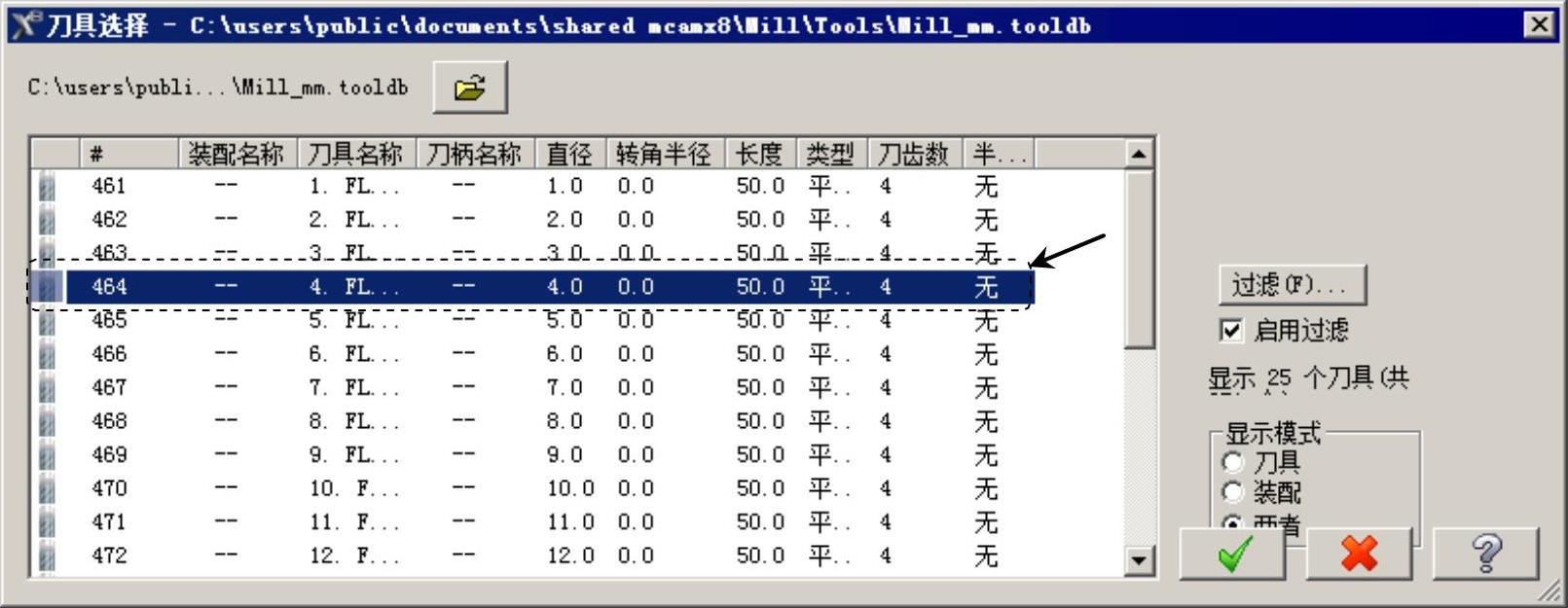

Step2.选择刀具。在“2D刀路–挖槽”对话框中单击 按钮,系统弹出“刀具选择”对话框,在该对话框的列表框中选择图4.3.41所示的刀具。单击

按钮,系统弹出“刀具选择”对话框,在该对话框的列表框中选择图4.3.41所示的刀具。单击 按钮,关闭“刀具选择”对话框,系统返回至“2D刀路–挖槽”对话框。

按钮,关闭“刀具选择”对话框,系统返回至“2D刀路–挖槽”对话框。

图4.3.41 “刀具选择”对话框(www.daowen.com)

Step3.设置刀具参数。

(1)完成上步操作后,在“2D刀路–挖槽”对话框的刀具列表中双击该刀具,系统弹出“定义刀具”对话框。

(2)设置刀具号。在 文本框中将原有的数值改为1。

文本框中将原有的数值改为1。

(3)设置刀具的加工参数。设置图4.3.42所示的参数。

图4.3.42 “参数”选项卡

(4)设置冷却方式。单击 按钮,系统弹出“冷却液”对话框,在

按钮,系统弹出“冷却液”对话框,在 (切削液)下拉列表中选择

(切削液)下拉列表中选择 选项,单击该对话框中的

选项,单击该对话框中的 按钮,关闭“冷却液”对话框。

按钮,关闭“冷却液”对话框。

Step4.单击“定义刀具”对话框中的 按钮,完成刀具的设置,系统返回至“2D刀路–挖槽”对话框。

按钮,完成刀具的设置,系统返回至“2D刀路–挖槽”对话框。

Stage5.设置加工参数

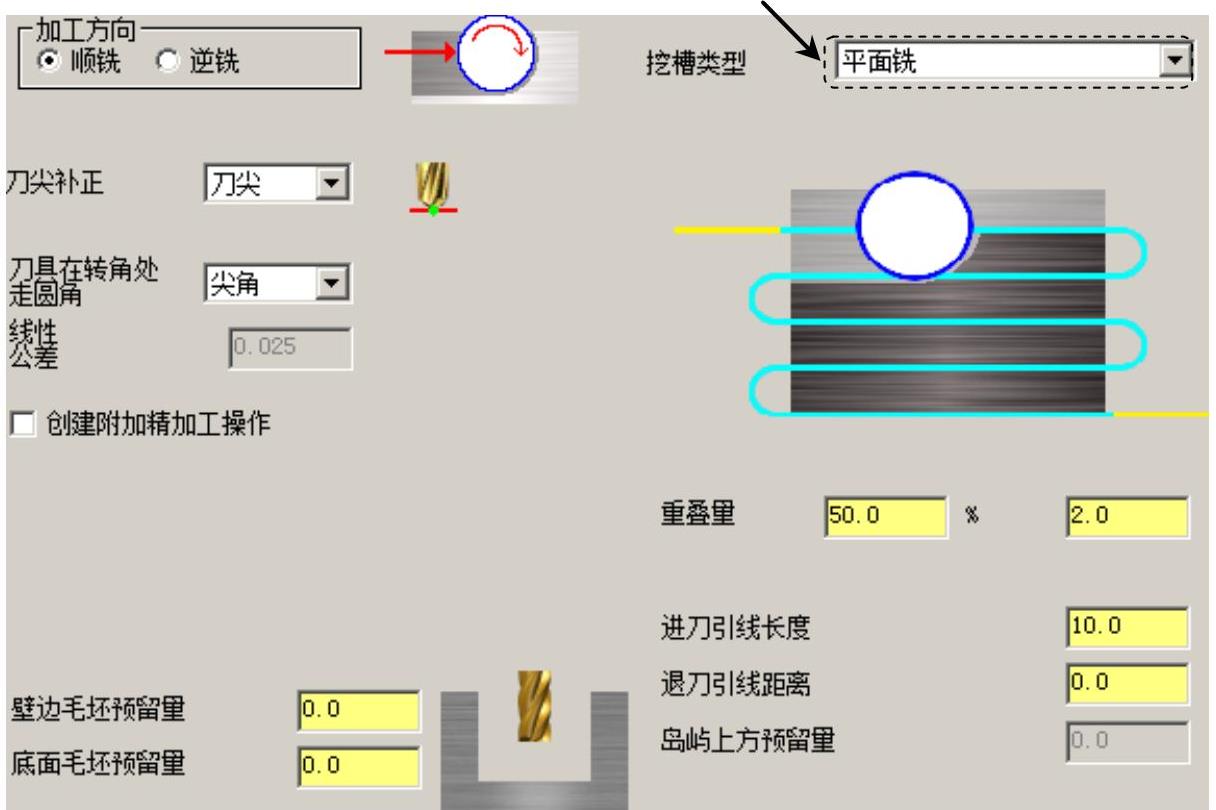

Step1.设置切削参数。在“2D刀路–挖槽”对话框的左侧节点列表中单击 节点,设置图4.3.43所示的参数。

节点,设置图4.3.43所示的参数。

图4.3.43 “切削参数”参数设置

Step2.设置粗加工参数。在“2D刀路–挖槽”对话框的左侧节点列表中单击 节点,设置图4.3.44所示的参数。

节点,设置图4.3.44所示的参数。

图4.3.44 “粗加工”参数设置

Step3.设置精加工参数。在“2D刀路–挖槽”对话框的左侧节点列表中单击 节点,设置图4.3.45所示的参数。

节点,设置图4.3.45所示的参数。

图4.3.45 “精加工”参数设置

Step4.设置连接参数。在“2D刀路–挖槽”对话框的左侧节点列表中单击 节点,设置图4.3.46所示的参数。

节点,设置图4.3.46所示的参数。

图4.3.46 “连接参数”参数设置

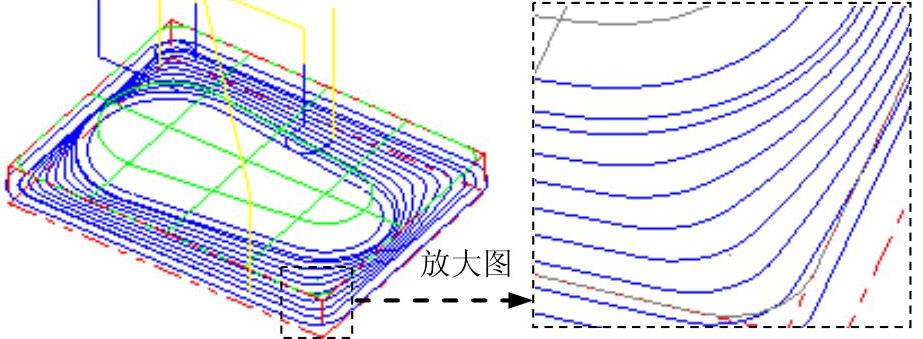

Step5.单击“2D刀路–挖槽”对话框中的 按钮,完成加工参数的设置,此时系统将自动生成图4.3.47所示的刀具路径。

按钮,完成加工参数的设置,此时系统将自动生成图4.3.47所示的刀具路径。

图4.3.47 刀具路径

Stage6.加工仿真

Step1.刀路模拟。

(1)在“操作管理”中单击 节点,系统弹出“刀路模拟”对话框及“刀路模拟控制”操控板。

节点,系统弹出“刀路模拟”对话框及“刀路模拟控制”操控板。

(2)在“刀路模拟控制”操控板中单击 按钮,系统将开始对刀具路径进行模拟,结果与图4.3.47所示的刀具路径相同,在“刀路模拟”对话框中单击

按钮,系统将开始对刀具路径进行模拟,结果与图4.3.47所示的刀具路径相同,在“刀路模拟”对话框中单击 按钮。

按钮。

Step2.实体切削验证。

(1)在“操作管理”中确认 节点被选中,然后单击“验证选定操作”按钮

节点被选中,然后单击“验证选定操作”按钮 ,系统弹出“Mastercam模拟器”对话框。

,系统弹出“Mastercam模拟器”对话框。

(2)在“Mastercam模拟器”对话框中单击 按钮,系统将开始进行实体切削仿真,结果如图4.3.48所示,单击

按钮,系统将开始进行实体切削仿真,结果如图4.3.48所示,单击 按钮。

按钮。

图4.3.48 仿真结果

Step3.保存模型。选择下拉菜单

命令,保存模型。

命令,保存模型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。