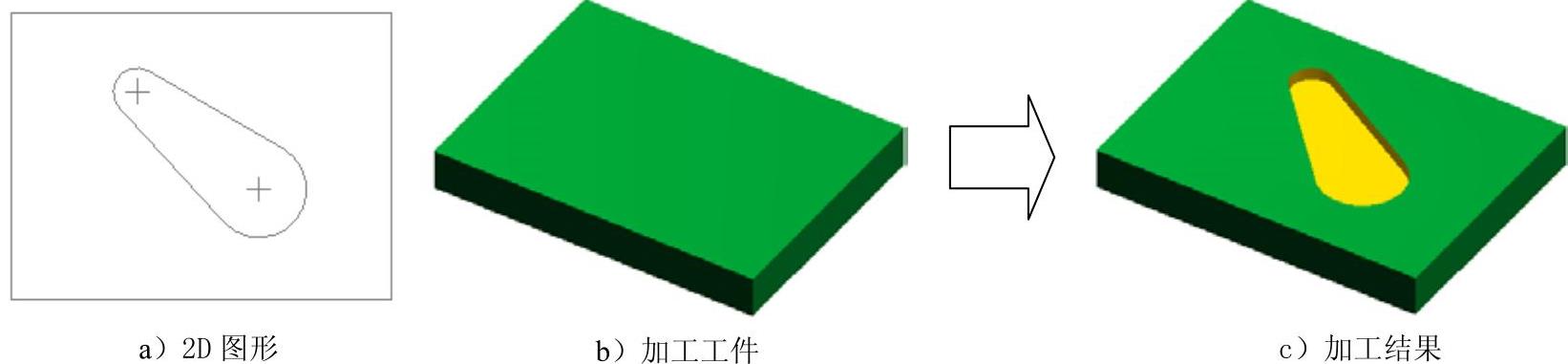

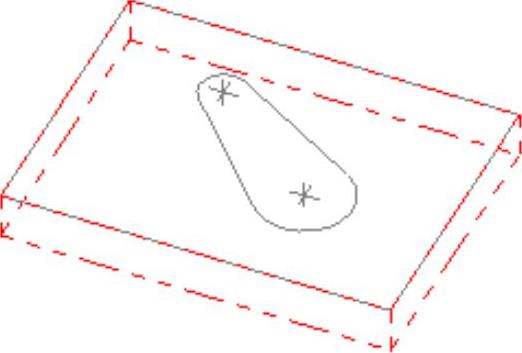

挖槽加工中的标准挖槽主要用来切削沟槽形状或切除封闭外形所包围的材料,常常用于对凹槽特征的精加工以及对平面的精加工。下面的一个实例(图4.3.1)主要说明了标准挖槽的一般操作过程。

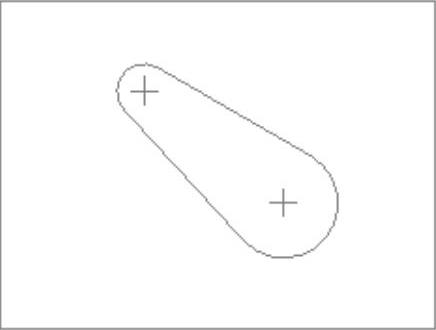

图4.3.1 挖槽加工

Stage1.进入加工环境

Step1.打开文件D:\mcx8.1\work\ch04.03\POCKET.mcx。

Step2.进入加工环境。选择下拉菜单

命令,系统进入加工环境,此时零件模型如图4.3.2所示。

命令,系统进入加工环境,此时零件模型如图4.3.2所示。

Stage2.设置工件

Step1.在“操作管理”中单击 节点前的“+”号,将该节点展开,然后单击

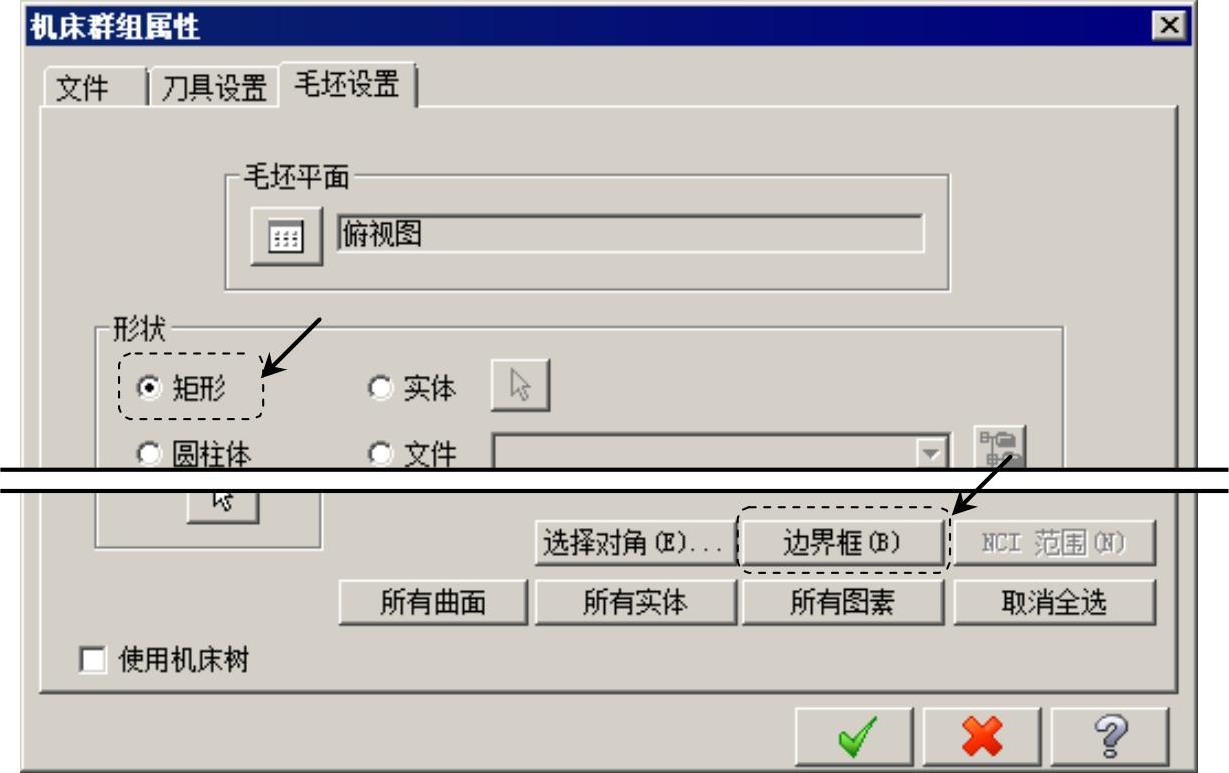

节点前的“+”号,将该节点展开,然后单击 节点,系统弹出图4.3.3所示的“机床群组属性”对话框。

节点,系统弹出图4.3.3所示的“机床群组属性”对话框。

Step2.设置工件的形状。在“机床群组属性”对话框的 区域中选中

区域中选中 单选项。

单选项。

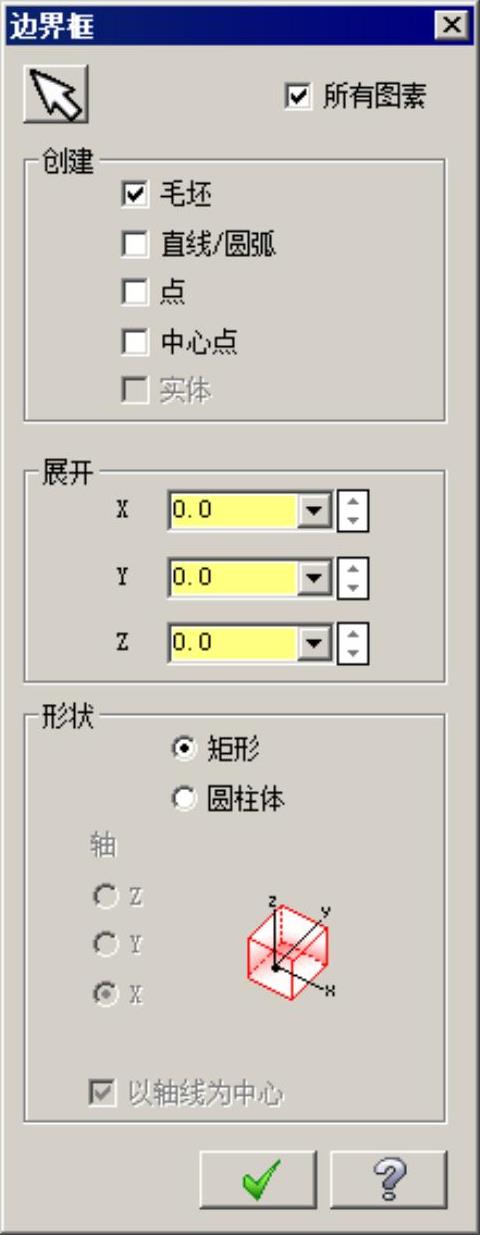

Step3.设置工件的尺寸。在“机床群组属性”对话框中单击 按钮,系统弹出图4.3.4所示的“边界框”对话框,接受系统默认的设置,单击

按钮,系统弹出图4.3.4所示的“边界框”对话框,接受系统默认的设置,单击 按钮,返回至“机床群组属性”对话框,此时该对话框如图4.3.5所示。

按钮,返回至“机床群组属性”对话框,此时该对话框如图4.3.5所示。

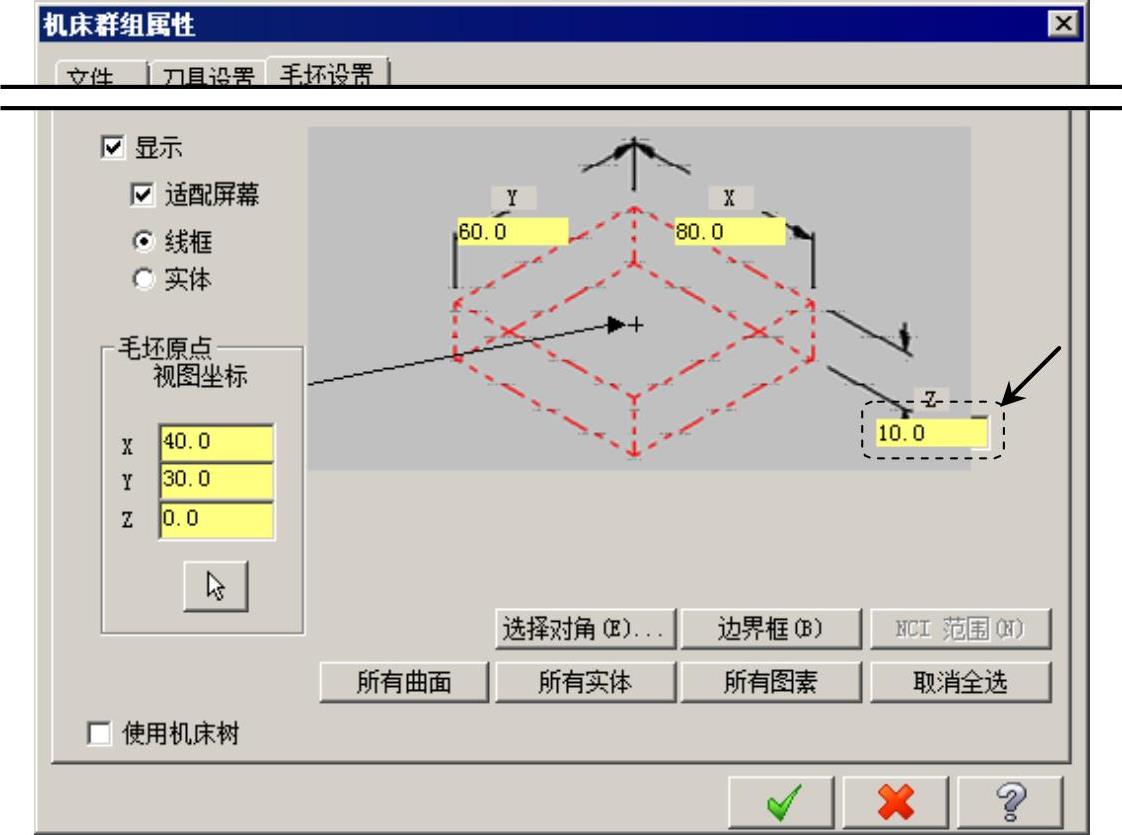

Step4.设置工件参数。在“机床群组属性”对话框的 文本框中输入值10.0,如图4.3.5所示。

文本框中输入值10.0,如图4.3.5所示。

图4.3.2 零件模型二维图

图4.3.3 “机床群组属性”对话框

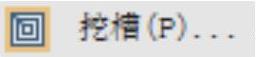

Step5.单击“机床群组属性”对话框中的 按钮,完成工件的设置。此时,零件如图4.3.6所示,从图中可以观察到零件的边缘多了红色的双点画线,双点画线围成的图形即为工件。

按钮,完成工件的设置。此时,零件如图4.3.6所示,从图中可以观察到零件的边缘多了红色的双点画线,双点画线围成的图形即为工件。

图4.3.4 “边界框”对话框

图4.3.5 “机床群组属性”对话框

图4.3.6 显示工件

Stage3.选择加工类型

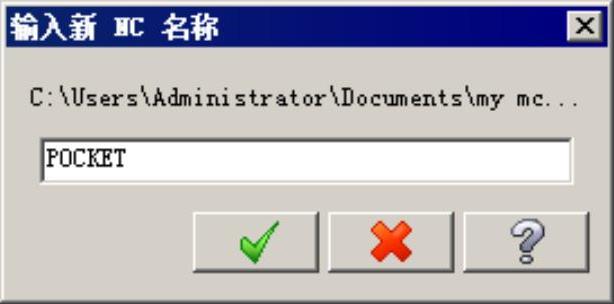

Step1.选择下拉菜单

命令,系统弹出图4.3.7所示的“输入新NC名称”对话框,采用系统默认的NC名称,单击

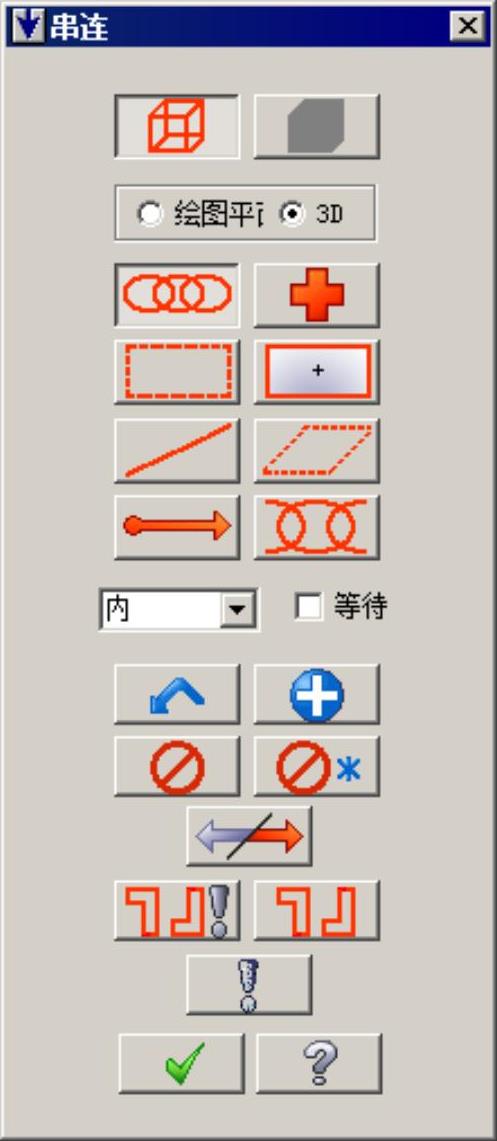

命令,系统弹出图4.3.7所示的“输入新NC名称”对话框,采用系统默认的NC名称,单击 按钮,完成NC名称的设置,同时系统弹出图4.3.8所示的“串连”对话框。

按钮,完成NC名称的设置,同时系统弹出图4.3.8所示的“串连”对话框。

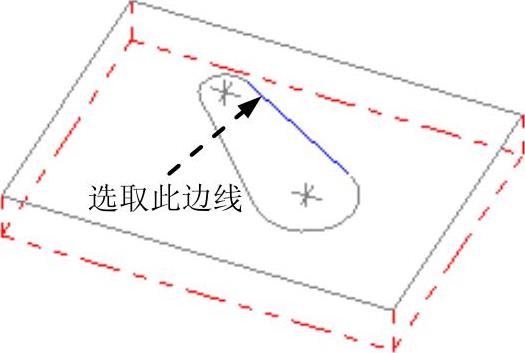

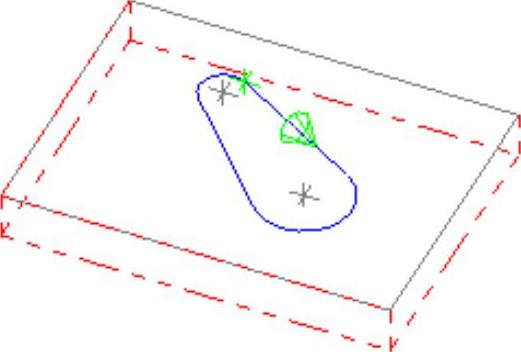

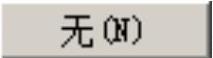

Step2.设置加工区域。在图形区中选取图4.3.9所示的边线,系统自动选择图4.3.10所示的边链,单击 按钮,完成加工区域的设置,同时系统弹出图4.3.11所示的“2D刀路-挖槽”对话框。

按钮,完成加工区域的设置,同时系统弹出图4.3.11所示的“2D刀路-挖槽”对话框。

图4.3.7 “输入新NC名称”对话框

图4.3.8 “串连”对话框

图4.3.9 选取区域

图4.3.10 定义区域

Stage4.选择刀具

Step1.确定刀具类型。在“2D刀路-挖槽”对话框的左侧节点列表中单击 节点,切换到刀具参数界面;单击

节点,切换到刀具参数界面;单击 按钮,系统弹出图4.3.12所示的“刀具列表过滤”对话框,单击

按钮,系统弹出图4.3.12所示的“刀具列表过滤”对话框,单击 区域中的

区域中的 按钮后,在刀具类型按钮群中单击

按钮后,在刀具类型按钮群中单击 (圆鼻刀)按钮,单击

(圆鼻刀)按钮,单击 按钮,关闭“刀具列表过滤”对话框,系统返回至“2D刀路-挖槽”对话框。

按钮,关闭“刀具列表过滤”对话框,系统返回至“2D刀路-挖槽”对话框。

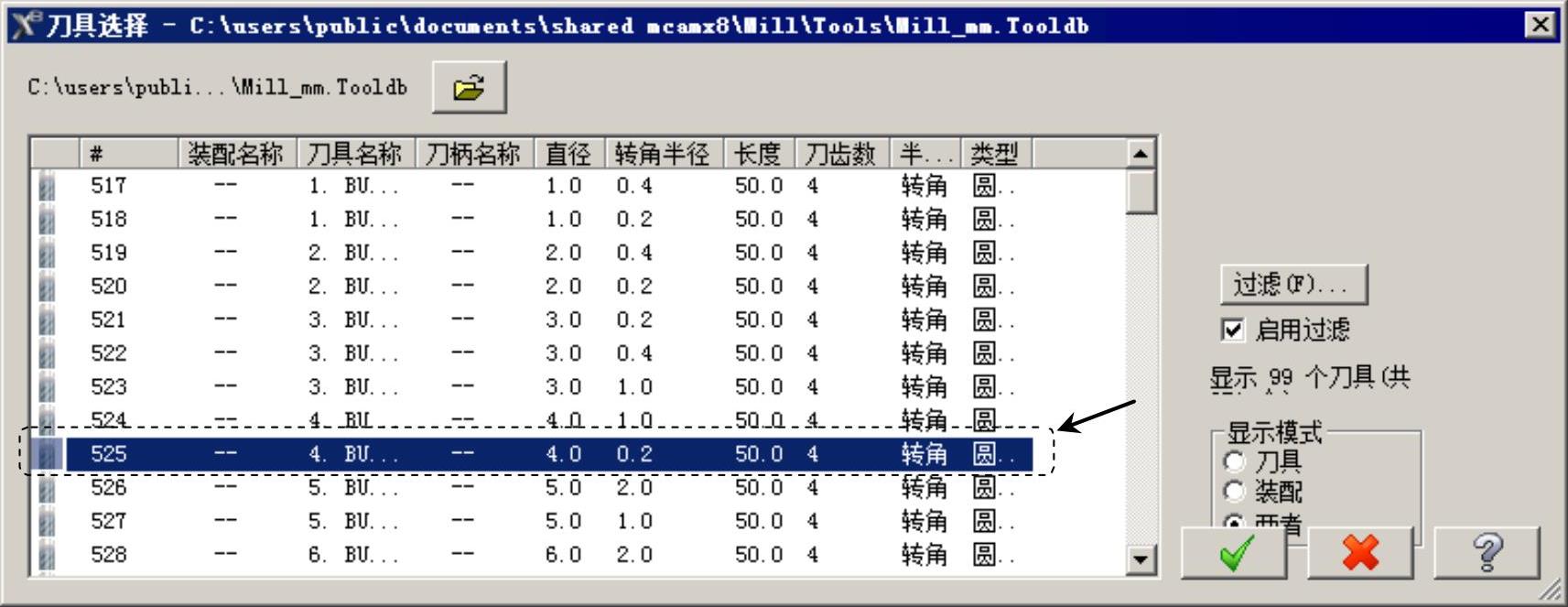

Step2.选择刀具。在“2D刀路-挖槽”对话框中单击 按钮,系统弹出图4.3.13所示的“刀具选择”对话框,在该对话框的列表框中选择图4.3.13所示的刀具。单击

按钮,系统弹出图4.3.13所示的“刀具选择”对话框,在该对话框的列表框中选择图4.3.13所示的刀具。单击 按钮,关闭“刀具选择”对话框,系统返回至“2D刀路-挖槽”对话框。

按钮,关闭“刀具选择”对话框,系统返回至“2D刀路-挖槽”对话框。

图4.3.11 “2D刀路–挖槽”对话框

图4.3.12 “刀具列表过滤”对话框

图4.3.13 “刀具选择”对话框

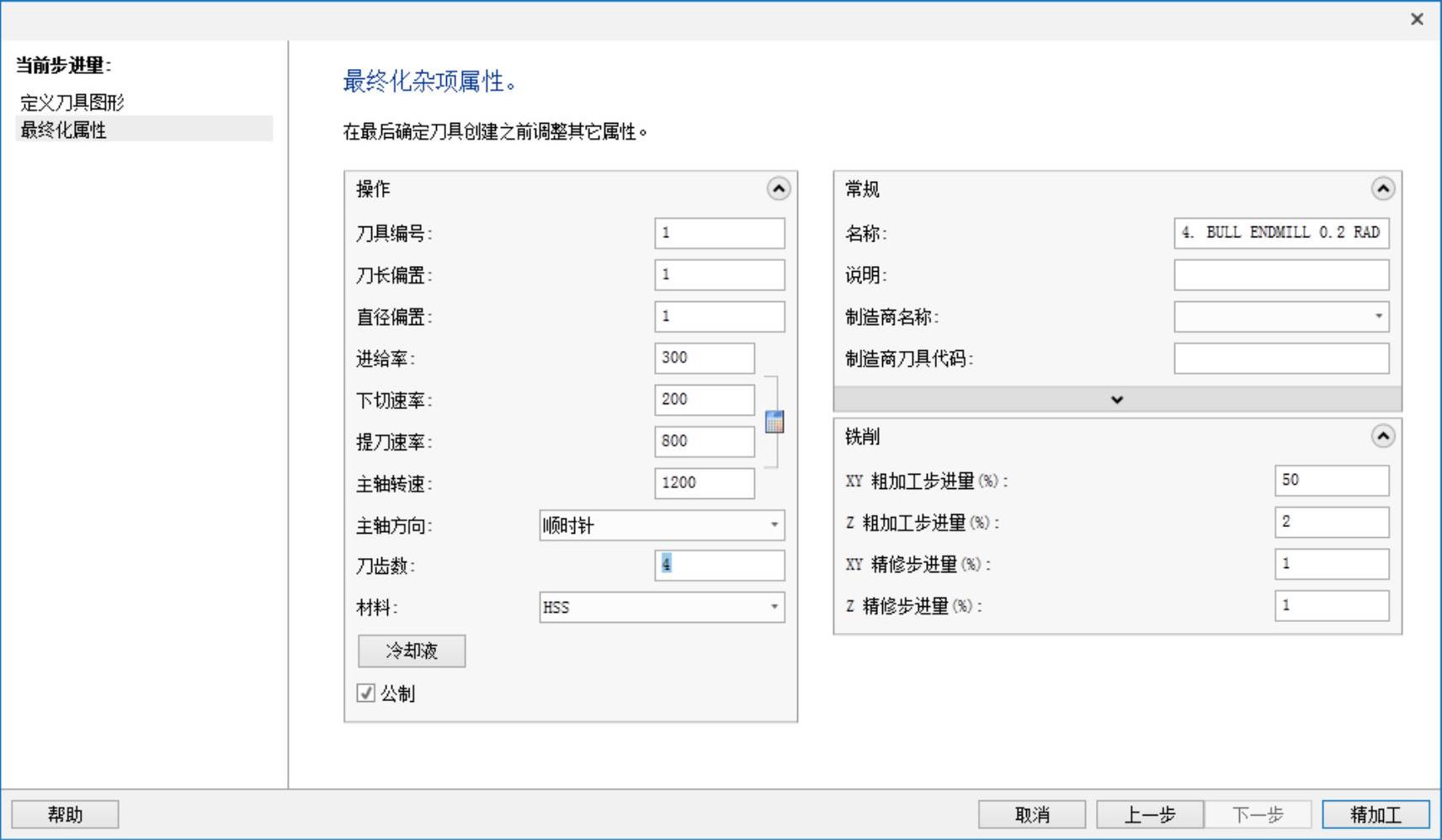

Step3.设置刀具参数。

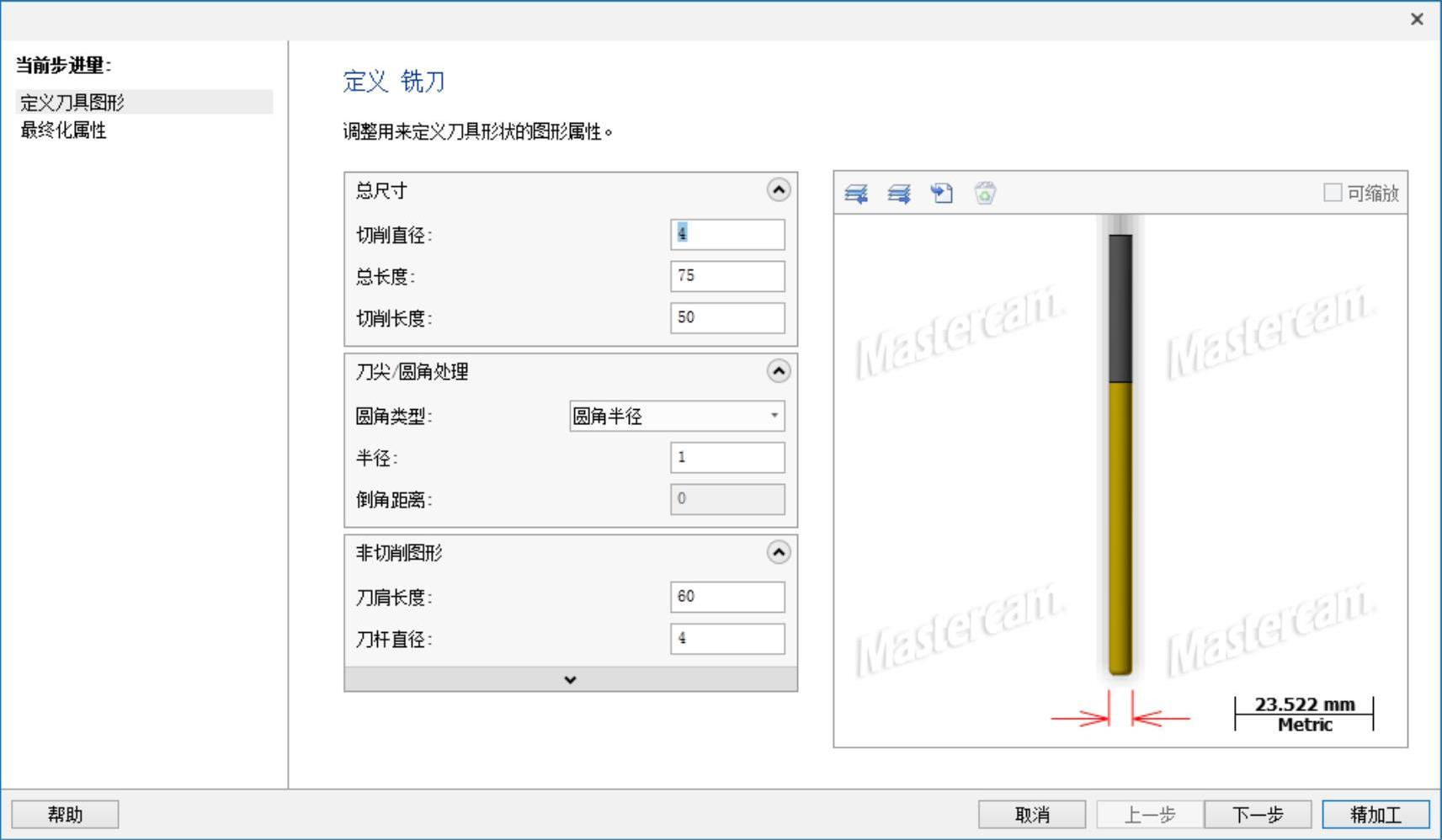

(1)完成上步操作后,在“2D刀路-挖槽”对话框的刀具列表中双击该刀具,系统弹出图4.3.14所示的“定义刀具”对话框。

图4.3.14 “定义刀具”对话框

(2)设置刀具号。单击 按钮,在

按钮,在 文本框中将原有的数值改为1。

文本框中将原有的数值改为1。

(3)设置刀具的加工参数。设置图4.3.15所示的参数。

(4)设置冷却方式。单击 按钮,系统弹出“冷却液”对话框,在

按钮,系统弹出“冷却液”对话框,在 (切削液)下拉列表中选择

(切削液)下拉列表中选择 选项,单击该对话框中的

选项,单击该对话框中的 按钮,关闭“冷却液”对话框。

按钮,关闭“冷却液”对话框。

Step4.单击“定义刀具”对话框中的 按钮,完成刀具的设置,系统返回至“2D刀路-挖槽”对话框。

按钮,完成刀具的设置,系统返回至“2D刀路-挖槽”对话框。

图4.3.15 设置刀具参数

Stage5.设置加工参数

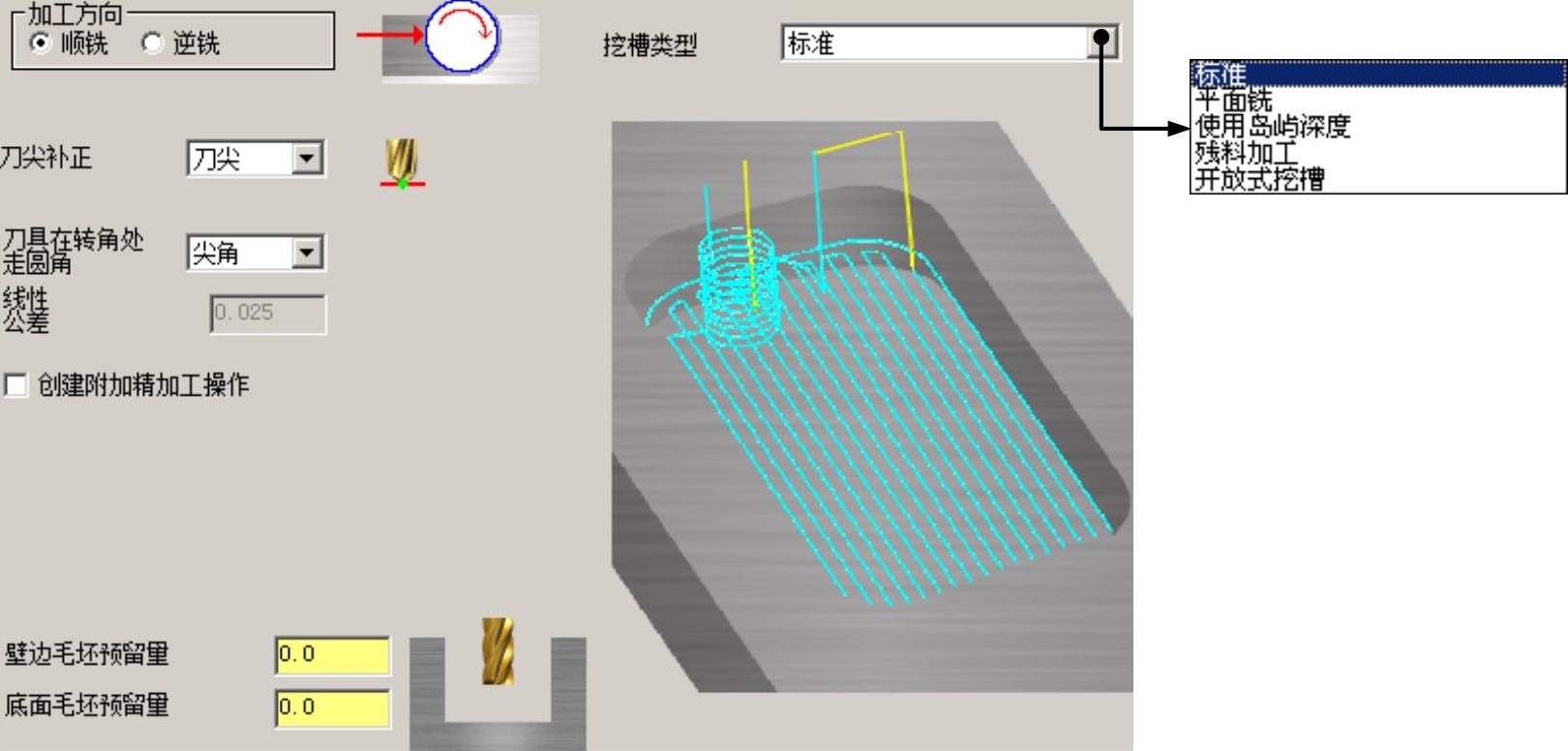

Step1.设置切削参数。在“2D刀路-挖槽”对话框的左侧节点列表中单击 节点,设置图4.3.16所示的参数。

节点,设置图4.3.16所示的参数。

图4.3.16 “切削参数”参数设置

图4.3.16所示的“切削参数”设置界面部分选项的说明如下。

●  下拉列表:用于设置挖槽加工的类型,其中包括

下拉列表:用于设置挖槽加工的类型,其中包括 选项、

选项、 选项、

选项、 选项、

选项、 选项和

选项和 选项。

选项。

☑  选项:该选项为标准的挖槽方式,此种挖槽方式仅对定义的边界内部的材料进行铣削。

选项:该选项为标准的挖槽方式,此种挖槽方式仅对定义的边界内部的材料进行铣削。

☑  选项:该选项为平面挖槽的加工方式,此种挖槽方式是对定义的边界所围成的平面的材料进行铣削。

选项:该选项为平面挖槽的加工方式,此种挖槽方式是对定义的边界所围成的平面的材料进行铣削。

☑  选项:该选项为对岛屿进行加工的方式,此种加工方式能自动地调整铣削深度。

选项:该选项为对岛屿进行加工的方式,此种加工方式能自动地调整铣削深度。

☑  选项:该选项为残料挖槽的加工方式,此种加工方式可以对先前的加工自动进行残料计算并对剩余的材料进行切削。当使用这种加工方式时,其下会激活相关选项,可以对残料加工的参数进行设置。

选项:该选项为残料挖槽的加工方式,此种加工方式可以对先前的加工自动进行残料计算并对剩余的材料进行切削。当使用这种加工方式时,其下会激活相关选项,可以对残料加工的参数进行设置。

☑  选项:该选项为对未封闭串连进行铣削的加工方式。当使用这种加工方式时,其下会激活相关选项,可以对开放式挖槽的参数进行设置。

选项:该选项为对未封闭串连进行铣削的加工方式。当使用这种加工方式时,其下会激活相关选项,可以对开放式挖槽的参数进行设置。

Step2.设置粗加工参数。在“2D刀路-挖槽”对话框的左侧节点列表中单击 节点,设置图4.3.17所示的参数。

节点,设置图4.3.17所示的参数。

图4.3.17 “粗加工”参数设置

图4.3.17所示的“粗加工”参数设置界面中部分选项的说明如下。

●  复选框:用于创建粗加工。

复选框:用于创建粗加工。

●  列表框:该列表框包括

列表框:该列表框包括 、

、 、

、 、

、 、

、 、

、 、

、 和

和 八种切削方式。

八种切削方式。

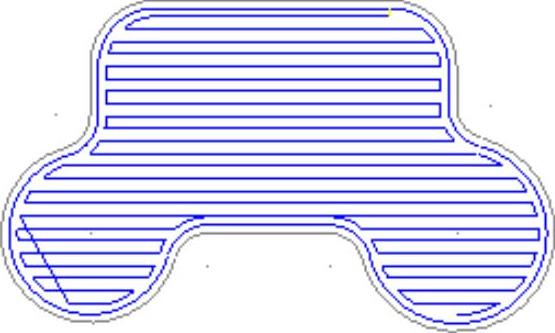

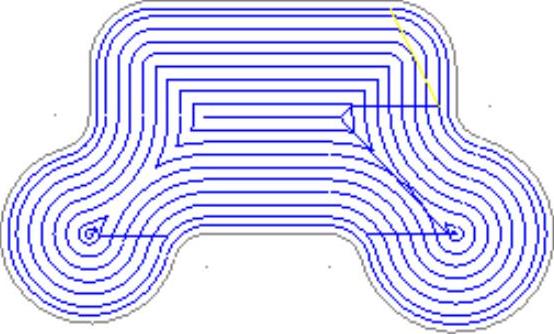

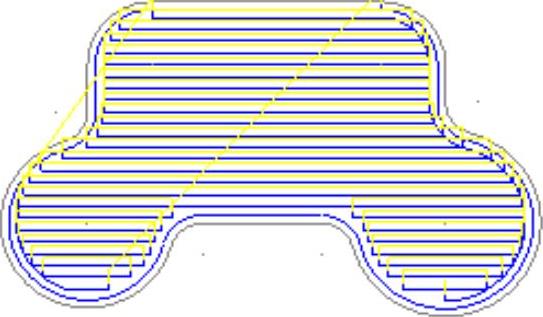

☑  选项:该选项表示根据粗加工的角采用Z形走刀,其加工速度快,但刀具容易磨损,采用此种切削方式的刀具路线如图4.3.18所示。

选项:该选项表示根据粗加工的角采用Z形走刀,其加工速度快,但刀具容易磨损,采用此种切削方式的刀具路线如图4.3.18所示。

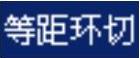

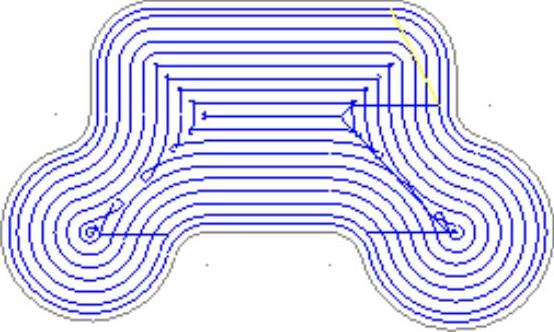

☑  选项:该选项表示根据剩余的部分重新计算出新的剩余部分,直到加工完成,刀具路线如图4.3.19所示。此种加工方法的切削范围比“平行环切”方法的切削范围大,比较适合加工规则的单型腔,加工后型腔的底部和侧壁的质量较好。

选项:该选项表示根据剩余的部分重新计算出新的剩余部分,直到加工完成,刀具路线如图4.3.19所示。此种加工方法的切削范围比“平行环切”方法的切削范围大,比较适合加工规则的单型腔,加工后型腔的底部和侧壁的质量较好。

图4.3.18 “双向”

(www.daowen.com)

(www.daowen.com)

图4.3.19 “等距环切”

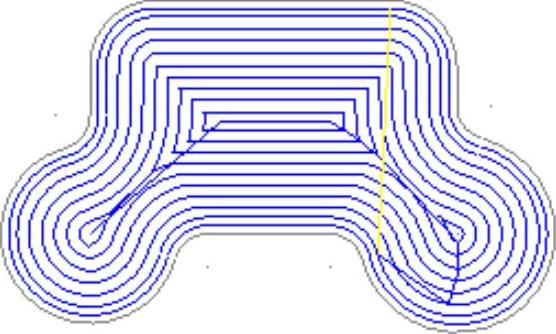

☑  选项:该选项是根据每次切削边界产生一定偏移量,直到加工完成,刀具路线如图4.3.20所示。由于刀具进刀方向一致,使刀具切削稳定,但不能保证清除切削残料。

选项:该选项是根据每次切削边界产生一定偏移量,直到加工完成,刀具路线如图4.3.20所示。由于刀具进刀方向一致,使刀具切削稳定,但不能保证清除切削残料。

☑  选项:该选项与“平行环切”类似,但加入了清除角处的残量刀路,刀具路线如图4.3.21所示。

选项:该选项与“平行环切”类似,但加入了清除角处的残量刀路,刀具路线如图4.3.21所示。

图4.3.20 “平行环切”

图4.3.21 “平行环切清角”

☑  选项:该选项是根据凸台或凹槽间的形状,从某一个点逐渐地递进进行切削,刀具路线如图4.3.22所示。此种切削方法适合于加工型腔内部存在的一个或多个岛屿。

选项:该选项是根据凸台或凹槽间的形状,从某一个点逐渐地递进进行切削,刀具路线如图4.3.22所示。此种切削方法适合于加工型腔内部存在的一个或多个岛屿。

☑  选项:该选项是在圆弧处生成平稳的切削,且不易使刀具受损的一种加工方式,但加工时间较长,刀具路线如图4.3.23所示。

选项:该选项是在圆弧处生成平稳的切削,且不易使刀具受损的一种加工方式,但加工时间较长,刀具路线如图4.3.23所示。

图4.3.22 “依外形环切”

图4.3.23 “高速加工”

☑  选项:该选项是始终沿一个方向切削,适合切削深度较大时选用,但加工时间较长,刀具路线如图4.3.24所示。

选项:该选项是始终沿一个方向切削,适合切削深度较大时选用,但加工时间较长,刀具路线如图4.3.24所示。

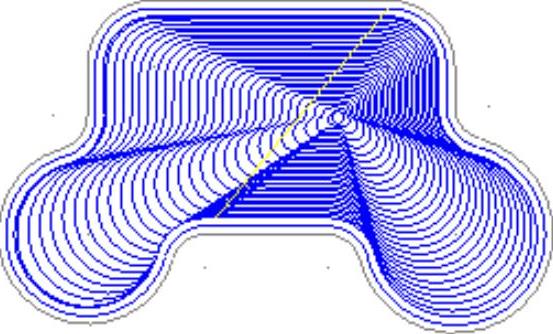

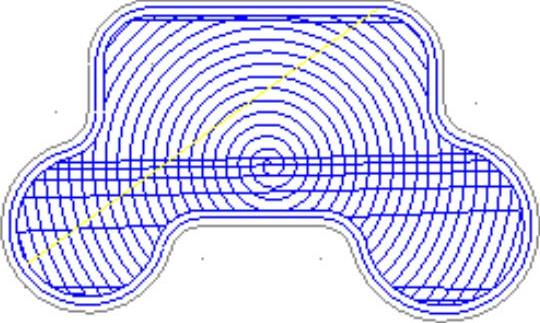

☑  选项:该选项是从某一点开始,沿螺旋线切削,刀具路线如图4.3.25所示。此种切削方式在切削时比较平稳,适合非规则型腔时选用,有较好的切削效果且生成的程序较短。

选项:该选项是从某一点开始,沿螺旋线切削,刀具路线如图4.3.25所示。此种切削方式在切削时比较平稳,适合非规则型腔时选用,有较好的切削效果且生成的程序较短。

图4.3.24 “单向”

图4.3.25 “螺旋切削”

说明:读者可以打开D:\mcx8.1\work\ch04.03\EXMPLE.MCX文件,通过更改其切削方式,仔细观察它们的特点。

●  文本框:用于设置切削间距为刀具直径的定义百分比。

文本框:用于设置切削间距为刀具直径的定义百分比。

●  文本框:用于设置XY方向上的切削间距,XY方向上的切削间距为距离值。

文本框:用于设置XY方向上的切削间距,XY方向上的切削间距为距离值。

●  文本框:用于设置粗加工时刀具加工角的角度限制。此文本框仅在

文本框:用于设置粗加工时刀具加工角的角度限制。此文本框仅在 为

为 和

和 时可用。

时可用。

●  复选框:用于防止在切削凸台或凹槽周围区域时因切削量过大而产生的刀具损坏。此选项仅在

复选框:用于防止在切削凸台或凹槽周围区域时因切削量过大而产生的刀具损坏。此选项仅在 为

为 、

、 、

、 和

和 时可用。

时可用。

●  复选框:用于设置切削方向。选中此复选框,则切削方向为由内向外切削;反之,则由外向内切削。此选项在

复选框:用于设置切削方向。选中此复选框,则切削方向为由内向外切削;反之,则由外向内切削。此选项在 为

为 和

和 时不可用。

时不可用。

●  文本框:设置粗加工的加工公差,可在第一个文本框中输入刀具直径的百分比或在第二个文本框中输入具体值。

文本框:设置粗加工的加工公差,可在第一个文本框中输入刀具直径的百分比或在第二个文本框中输入具体值。

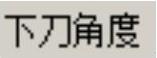

Step3.设置粗加工进刀模式。在“2D刀路-挖槽”对话框的左侧节点列表中单击 节点下的

节点下的 节点,设置图4.3.26所示的参数。

节点,设置图4.3.26所示的参数。

图4.3.26所示的“进刀模式”参数设置界面中部分选项的说明如下。

●  单选项:用于设置螺旋方式下刀。

单选项:用于设置螺旋方式下刀。

☑  文本框:用于设置螺旋的最小半径。可在第一个文本框中输入刀具直径的百分比或在第二个文本框中输入具体值。

文本框:用于设置螺旋的最小半径。可在第一个文本框中输入刀具直径的百分比或在第二个文本框中输入具体值。

☑  文本框:用于设置螺旋的最大半径。可在第一个文本框中输入刀具直径的百分比或在第二个文本框中输入具体值。

文本框:用于设置螺旋的最大半径。可在第一个文本框中输入刀具直径的百分比或在第二个文本框中输入具体值。

☑  文本框:用于设置刀具在工件表面的某个高度开始螺旋下刀。

文本框:用于设置刀具在工件表面的某个高度开始螺旋下刀。

☑  文本框:用于设置刀具螺旋下刀时距离边界的距离。

文本框:用于设置刀具螺旋下刀时距离边界的距离。

☑  文本框:用于设置刀具螺旋下刀时的螺旋角度。

文本框:用于设置刀具螺旋下刀时的螺旋角度。

图4.3.26 “进刀模式”参数设置

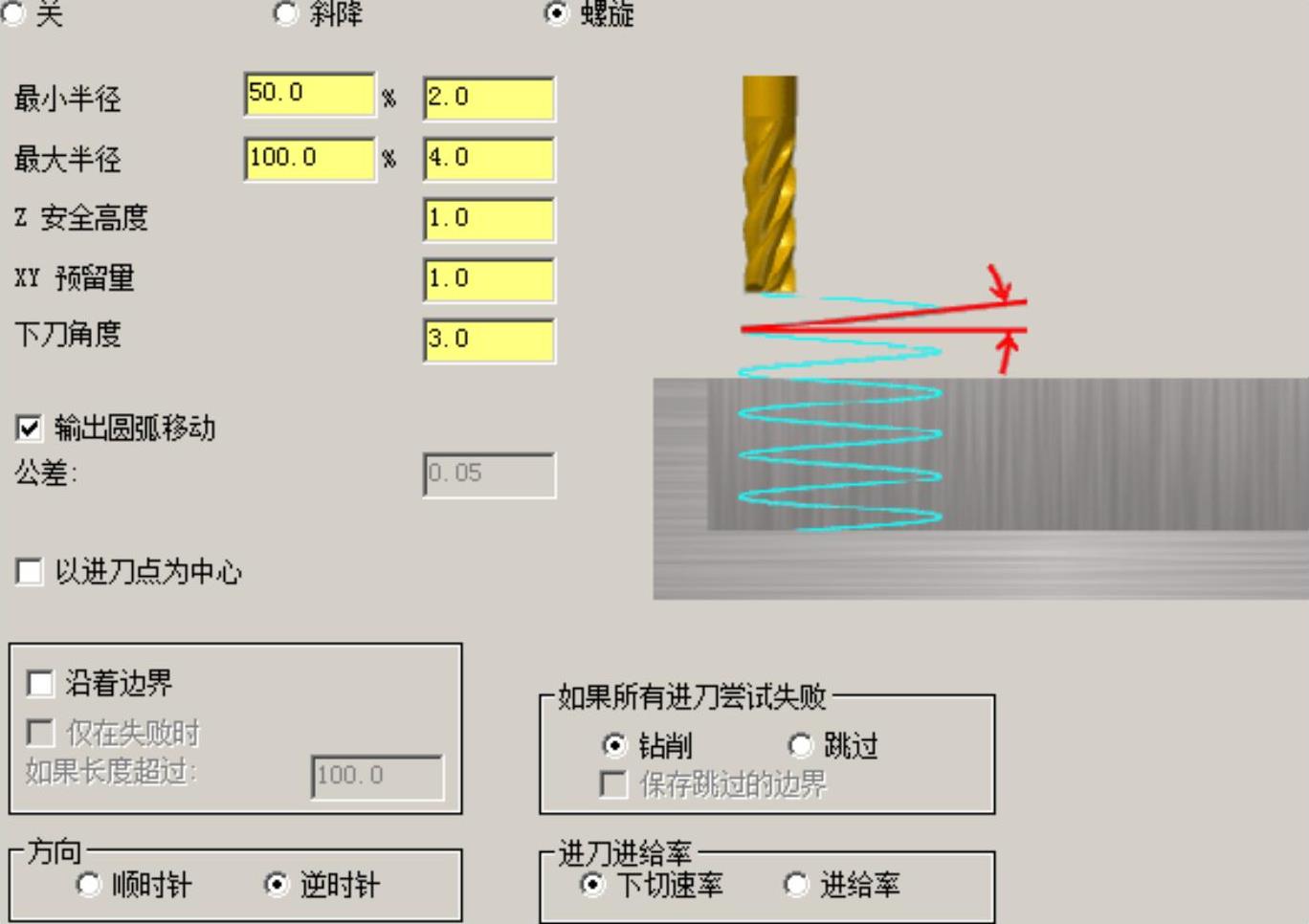

Step4.设置精加工参数。在“2D刀路-挖槽”对话框的左侧节点列表中单击 节点,设置图4.3.27所示的参数。

节点,设置图4.3.27所示的参数。

图4.3.27 “精加工”参数设置

图4.3.27所示的“精加工”参数设置界面中部分选项的说明如下。

●  复选框:用于创建精加工。

复选框:用于创建精加工。

●  文本框:用于设置精加工的次数。

文本框:用于设置精加工的次数。

●  文本框:用于设置每次精加工的切削间距。

文本框:用于设置每次精加工的切削间距。

●  文本框:用于设置在同一路径精加工的精修次数。

文本框:用于设置在同一路径精加工的精修次数。

●  文本框:用于设置刀具的补正方式。

文本框:用于设置刀具的补正方式。

●  区域:用于设置精加工进给参数,该区域包括

区域:用于设置精加工进给参数,该区域包括 文本框和

文本框和 文本框。

文本框。

☑  文本框:用于设置加工时的进给率。

文本框:用于设置加工时的进给率。

☑  文本框:用于设置加工时的主轴转速。

文本框:用于设置加工时的主轴转速。

●  复选框:用于设置精加工内/外边界。当选中此复选框,则精加工外部边界;反之,则精加工内部边界。

复选框:用于设置精加工内/外边界。当选中此复选框,则精加工外部边界;反之,则精加工内部边界。

●  复选框:用于设置粗加工后精加工的起始位置为最近的端点。当选中此复选框,则将最近的端点作为精加工的起始位置;反之,则将按照原先定义的顺序进行精加工。

复选框:用于设置粗加工后精加工的起始位置为最近的端点。当选中此复选框,则将最近的端点作为精加工的起始位置;反之,则将按照原先定义的顺序进行精加工。

●  复选框:用于设置在精加工时是否返回到预先定义的进给下刀位置。

复选框:用于设置在精加工时是否返回到预先定义的进给下刀位置。

●  复选框:用于设置控制器补正的优化。

复选框:用于设置控制器补正的优化。

●  复选框:用于设置只在最后一次切削时进行精加工。当选中此复选框,则只在最后一次切削时进行精加工;反之,则将对每次切削进行精加工。

复选框:用于设置只在最后一次切削时进行精加工。当选中此复选框,则只在最后一次切削时进行精加工;反之,则将对每次切削进行精加工。

●  复选框:用于设置完成所有粗加工后才进行多层的精加工。

复选框:用于设置完成所有粗加工后才进行多层的精加工。

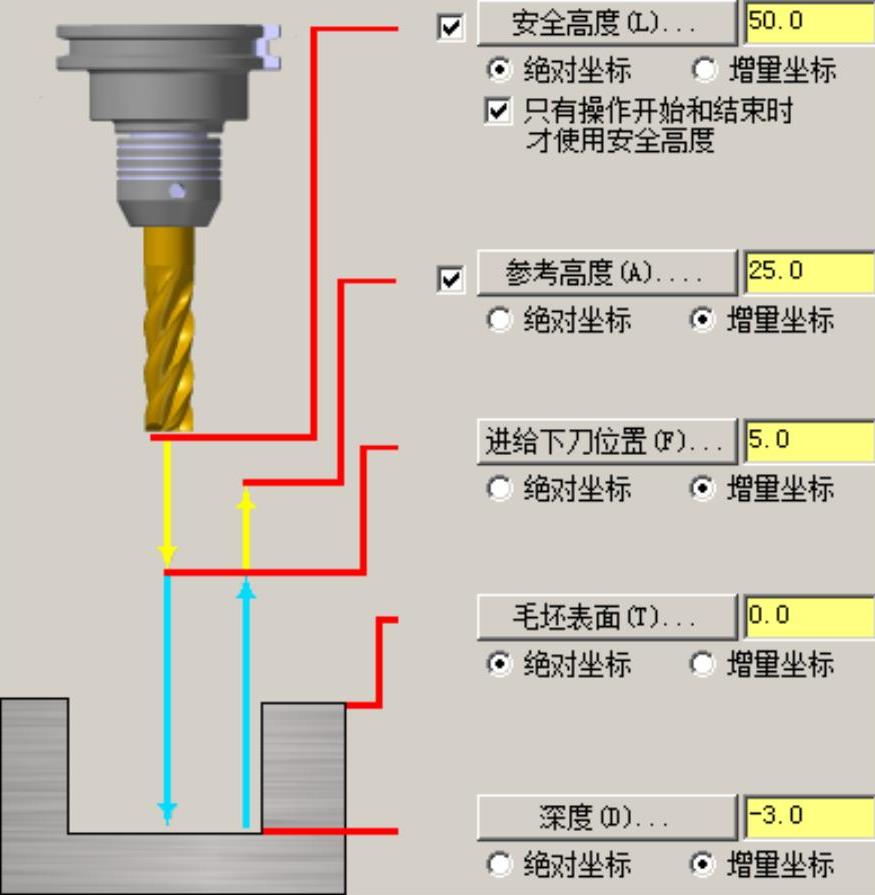

Step5.设置连接参数。在“2D刀路-挖槽”对话框的左侧节点列表中单击 节点,设置图4.3.28所示的参数。

节点,设置图4.3.28所示的参数。

图4.3.28 “连接参数”参数设置

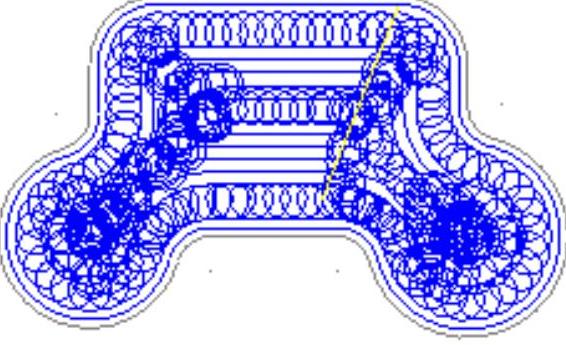

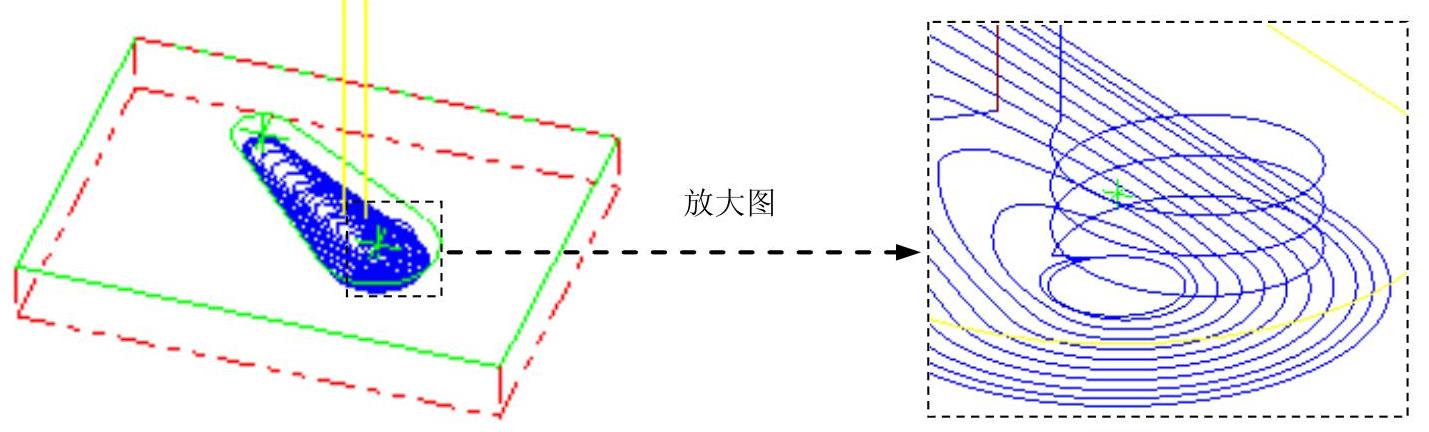

Step6.单击“2D刀路-挖槽”对话框中的 按钮,完成挖槽加工参数的设置,此时系统将自动生成图4.3.29所示的刀具路径。

按钮,完成挖槽加工参数的设置,此时系统将自动生成图4.3.29所示的刀具路径。

图4.3.29 刀具路径

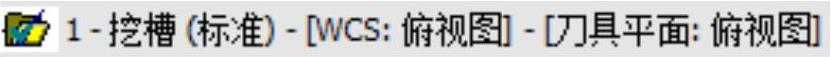

Stage6.加工仿真

Step1.刀路模拟。

(1)在“操作管理”中单击 节点,系统弹出“刀路模拟”对话框及“刀路模拟控制”操控板。

节点,系统弹出“刀路模拟”对话框及“刀路模拟控制”操控板。

(2)在“刀路模拟控制”操控板中单击 按钮,系统将开始对刀具路径进行模拟,结果与图4.3.29所示的刀具路径相同,在“刀路模拟”对话框中单击

按钮,系统将开始对刀具路径进行模拟,结果与图4.3.29所示的刀具路径相同,在“刀路模拟”对话框中单击 按钮。

按钮。

Step2.切削实体验证。

(1)在“操作管理”中确认 节点被选中,然后单击“验证选定操作”按钮

节点被选中,然后单击“验证选定操作”按钮 ,系统弹出图4.3.30所示的“Mastercam模拟器”对话框。

,系统弹出图4.3.30所示的“Mastercam模拟器”对话框。

图4.3.30 “Mastercam模拟器”对话框

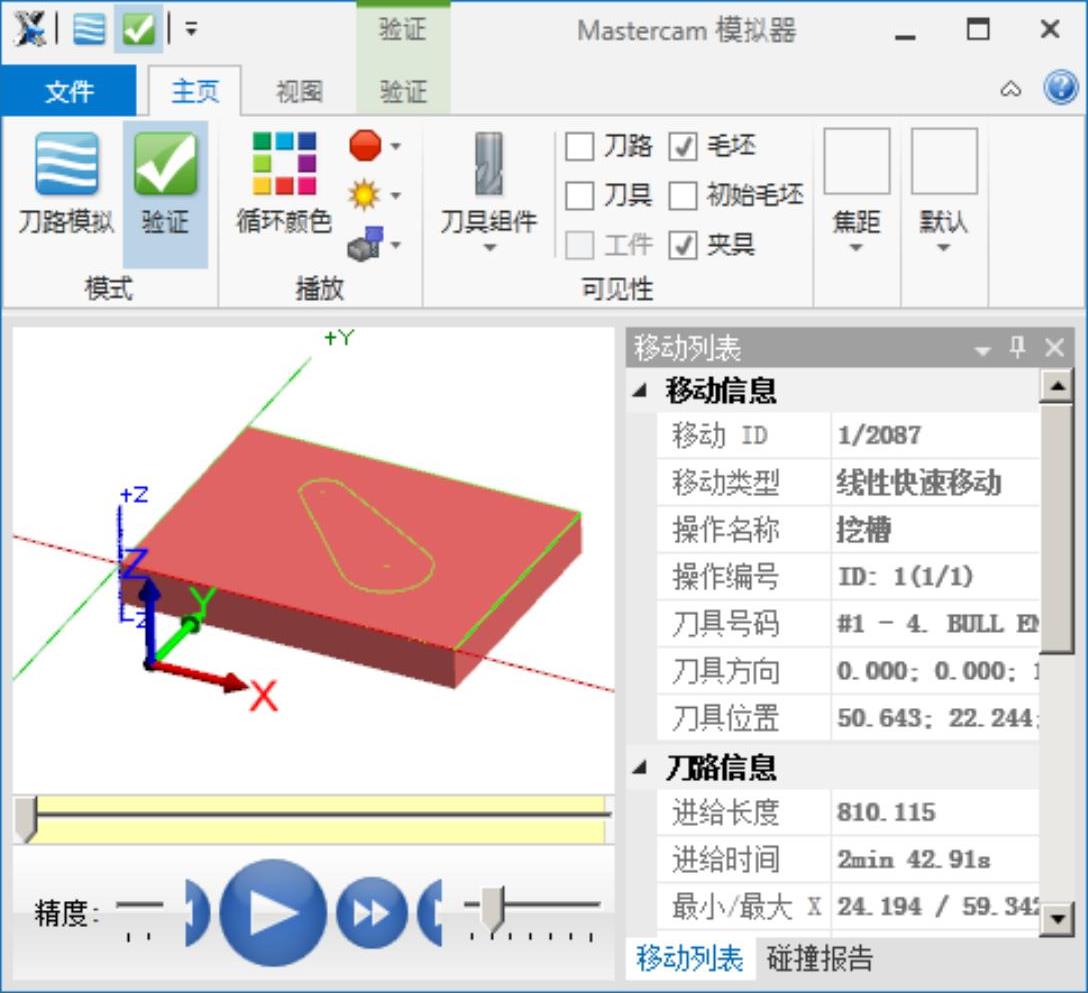

(2)在“Mastercam模拟器”对话框中单击 按钮,系统将开始进行实体切削仿真,结果如图4.3.31所示,单击

按钮,系统将开始进行实体切削仿真,结果如图4.3.31所示,单击 按钮。

按钮。

图4.3.31 仿真结果

Step3.保存模型。选择下拉菜单

命令,保存模型。

命令,保存模型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。