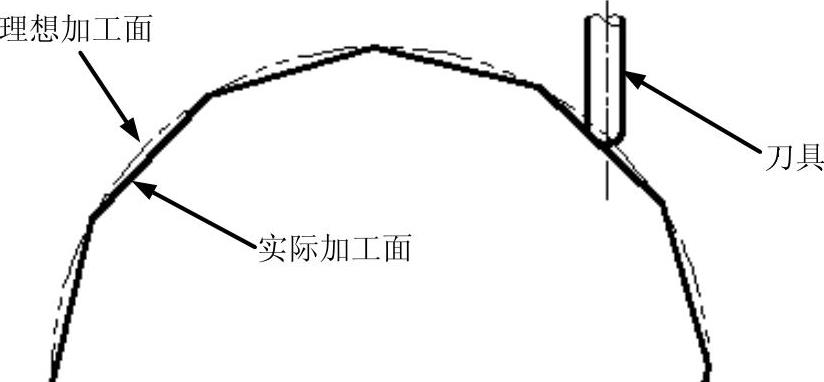

机械加工精度是指零件加工后的实际几何参数(尺寸、形状及相互位置)与理想几何参数符合的程度,符合程度越高,精度越高。两者之间的差异即加工误差。加工误差是指加工后得到的零件实际几何参数偏离理想几何参数的程度(图1.15.1),即加工后的实际型面与理论型面之间存在着一定的误差。“加工精度”和“加工误差”是评定零件几何参数准确程度这一问题的两个方面。加工误差越小,则加工精度越高。实际生产中,加工精度的高低往往是以加工误差的大小来衡量的。在生产过程中,任何一种加工方法所能达到的加工精度和表面粗糙度都是有一定范围的,不可能也没必要把零件做得绝对准确,只要把这种加工误差控制在性能要求的允许范围(公差)之内即可,通常称之为“经济加工精度”。

图1.15.1 加工精度示意图

零件的加工精度包括尺寸精度、形状位置精度和表面粗糙度三个方面的内容。通常形状公差应限制在位置公差之内,而位置公差也应限制在尺寸公差之内。当尺寸精度高时,相应的位置精度、形状精度也高。但是当形状精度要求高时,相应的位置精度和尺寸精度不一定高,这需要根据零件加工的具体要求来决定。一般情况下,零件的加工精度越高,则加工成本相应地也越高,生产效率则会相应地越低。

数控加工的特点之一就是具有较高的加工精度,因此对于数控加工的误差必须加以严格控制,以达到加工要求。首先要了解在数控加工中可能造成加工误差的因素及其影响。(www.daowen.com)

由机床、夹具、刀具和工件组成的机械加工工艺系统(简称工艺系统)会有各种各样的误差产生,这些误差在各种不同的具体工作条件下都会以各种不同的方式(或扩大、或缩小)反映为工件的加工误差。工艺系统的原始误差主要有工艺系统的原理误差、几何误差、调整误差、装夹误差、测量误差、夹具的制造误差与磨损、机床的制造误差、安装误差及磨损、工艺系统的受力变形引起的加工误差、工艺系统的受热变形引起的加工误差以及由工件内应力重新分布引起的变形等。

在交互图形自动编程中,一般仅考虑两个主要误差:插补计算误差和残余高度。

刀轨是由圆弧和直线组成的线段集合近似地取代刀具的理想运动轨迹,两者之间存在着一定的误差,称为插补计算误差。插补计算误差是刀轨计算误差的主要组成部分,它与插补周期成正比,插补周期越大,插补计算误差越大。一般情况下,在CAM软件上通过设置公差带来控制插补计算误差,即实际刀轨相对理想刀轨的偏差不超过公差带的范围。

残余高度是指在数控加工中相邻刀轨间所残留的未加工区域的高度,它的大小决定了所加工表面的表面粗糙度,同时决定了后续的抛光工作量,是评价加工质量的一个重要指标。在利用CAM软件进行数控编程时,对残余高度的控制是刀轨行距计算的主要依据。在控制残余高度的前提下,以最大的行间距生成数控刀轨是高效率数控加工所追求的目标。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。