(一)CTB-1245型超大型筒式磁选机

1.节能减排特点

1)采用了新型阶梯式磁极结构,磁系质量是传统设计磁系质量的40%左右,这对于减少主轴变形对设备精度和磁场分布的影响,提高设备可靠性具有重要意义。

在分选区采用全稀土磁钢结构,由于稀土磁钢磁能是普通铁氧体磁性材料的10多倍,在满足磁场强度和作用深度的同时,磁极的体积和质量可大幅下降。在输送区,为了满足磁场强度要求,采用稀土磁钢与铁氧体复合磁系设计;在卸矿区,由于磁场强度不可以过高,否则不易卸矿,应采用全铁氧体磁系设计。

2)该机采用高矿浆液面槽体结构。矿浆液面由常规的150mm提高到250mm,即筒体浸入槽体中的深度增加,延长了设备分选带长度,有利于粗粒、细粒铁矿的回收。同时,由于分选带变长,夹杂的脉石更容易从粗精矿中脱出,进而提高精矿品位。

3)采用二次布矿原理,设计了一种独特的给料装置。在给矿箱内增加了1根直径为ϕ273mm、长度为4100mm的给矿管,给矿管上加工一个出矿缝隙,由于给矿管有一定矿浆压力,而出矿缝隙较小,使给矿管内总是充满矿浆,在给矿管4m长的范围内都有矿浆排出。矿浆流到给矿箱内,缓冲后经过溢流板,均匀地流入磁选机槽体,解决了给矿难题。

4)用通轴结构代替传统的半轴传动方式,解决了大筒径、远支点、重载荷和大处理量条件下筒体支撑和传动机构的稳定性问题。

2.应用实例

为考查CTB-1245型大型永磁磁选机的机械性能及技术性能,于2007年1月在四川凉山矿业股份有限公司拉拉铜矿3500t/d的选矿厂进行了工业试验。

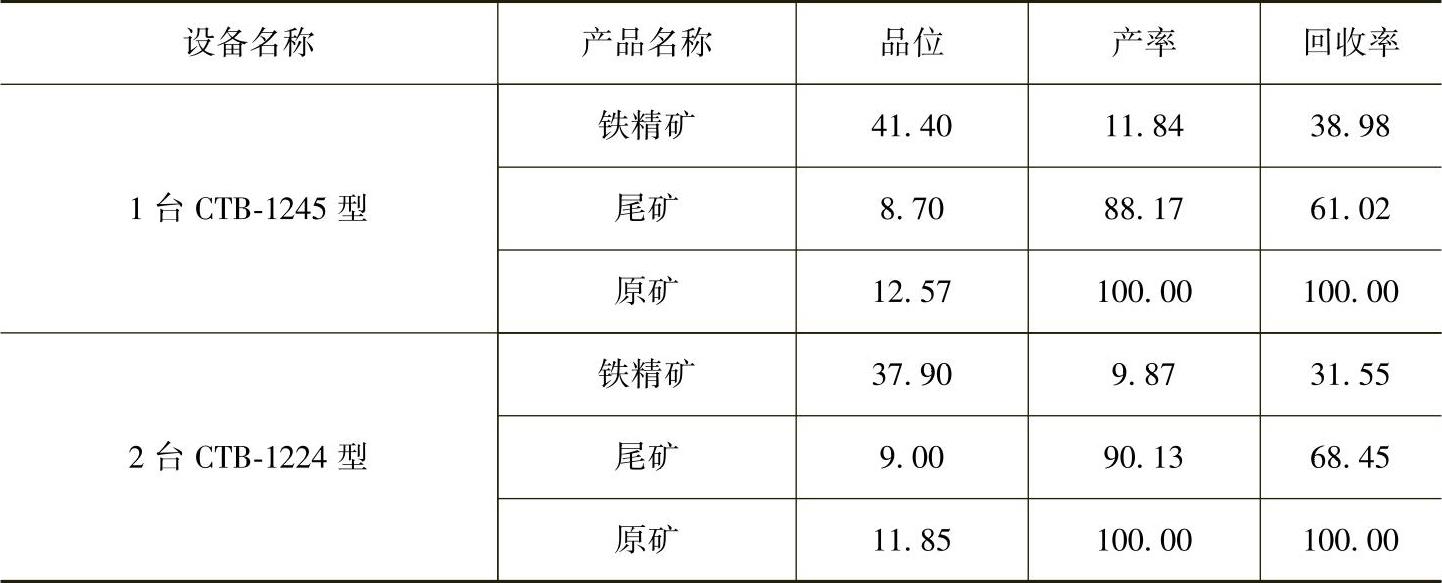

铁矿物从铜、钼、钴浮选之后的尾矿中予以回收,其工艺流程为1次粗选、2次精选、1次扫选、4次磁选。由于原车间生产现场的粗选尾矿铁品位较高,产率较低,部分带磁性的铁金属没有充分回收,并且新增500t/d的处理量,原来2台CTB-1224型的粗选机的处理能力偏小,因此对选矿工艺流程进行了改造,用1台CTB-1245型磁选机代替原来2台CTB-1224型磁选机。改造后,对设备结构合理性、选铁工艺的适应性及选别效果进行了全面考核,指标对比见表3-1。

表3-1 拉拉铜矿磁选机单机作业生产考查指标对比(%)

3.节能减排总结

1)使用新型高效的大型或超大型矿山开采和分选装备来提高生产效益,是降低生产成本、提高经济效益的最有效、最直接的途径。在我国,多座处理能力在400~1000万t/a的大型铁矿山或多金属矿山已经建成,甚至还建成了年生产铁精矿达到2400万t的超大型铁矿选矿厂。新建选矿厂普遍要求流程设备配置简单、实用,设备大型高效、自动化程度高。

2)CTB-1245大型永磁磁选机在选矿厂连续运转超过10000h,设备机械性能良好,运转平稳可靠,操作简便,维修量小。在给矿量满负荷运行时与原设备相比,作业精矿品位提高3.493%,回收率提高7.43%,大型高效磁选机的应用为选矿厂实现节能减排增效开辟了一条新路。

(二)CCT系列专用磁选机

北京雪域火磁电设备技术有限公司研制的CCT系列专用磁选机,利用公司独创的专用环节的特殊分选原理,根据不同的矿石性质、不同的工艺环节、不同的分选要求,有针对性地设计和配置专用设备,使每一个环节的专用设备分选原理不同、设备结构不同、设备磁场参数不同、磁性矿物和脉石矿物的分离过程不同,从而使每一个环节的分选效率都达到很高的程度,使选矿厂的每一个环节得到优化。

CCT系列专用磁选机不仅精矿品位大大高于常规磁选设备,而且磁性矿物的回收率也大大高于常规磁选设备。各专用设备应用场合如下:

1)CCTY细碎磁铁矿预选专用磁选机系列,适合用于矿石细碎后进入磨机前的湿法预选。

2)CCTC细碎磁铁矿粗选专用磁选机系列,适合于第一、第二段磨矿分级后的分级溢流的第一、第二段粗选。

3)CCTJ细碎磁铁矿精选专用磁选机系列,适合于细筛筛下分选和最终的精选。

4)CCTN磁铁矿浓缩专用磁选机系列,适合于细筛筛上粗颗粒矿物返回磨机前的浓缩磁选和最终精矿过滤前的浓缩磁选。

5)CCNTN磁铁矿浓缩脱泥专用磁选机系列,适合于进入细筛筛分前的脱泥磁选和进入反浮选之前的脱泥磁选。

6)CCTH磁铁矿尾矿回收专用磁选机系列,适合于选矿厂的扫选和磁选尾矿的再选回收。

1.节能减排特点

CCT系列专用磁选机采用独有的分选原理、独有的磁场条件、独有的槽体结构,来实现全新的分选过程。该机有如下节能减排的特点:

1)设备机械结构牢固,铝端盖和不锈钢法兰厚大,该特殊的重负荷筒体采用比常规筒体更厚的材料。

2)端盖设置有特殊的不锈钢防护套,保护铝端盖不被磨损。长期使用磨损后,也只需更换不锈钢防护套。

3)各型分选筒体和较粗颗粒分选时的槽体相应部位,均设置有耐磨陶瓷层,使分选筒体和槽体不易磨损。

4)整个磁系采用高性能全钕铁硼、全充填、全防护方式,可保证有效使用10年内退磁率小于2%。即便在振动、有限冲击、漏矿漏水的特殊情况下,也不会出现磁块脱落现象。

2.应用实例

CCT系列磁选机在全国很多选矿厂成功应用,给选矿厂带来了很高的效益。

(1)在莱钢集团莱芜矿业公司的应用 莱钢集团莱芜矿业公司是山东省的重点矿山企业。生产工艺为两段磨矿加细筛的三段磁选工艺。原来矿石的磨矿细度为粒度小于74μm的在85%以上,精矿品位为64.7%~64.8%。铁精矿粉年产量为20万t/a左右。2004年起,该公司逐渐采用专用磁选设备在各环节进行分选,收到了很好的效果。

在入磨前增加CCTY湿式预选设备,抛出约20%的废石,使入磨矿石的品位,从原来的42%左右,提高到48%左右。

磨后的各环节,采用CCTC粗选专用磁选机,用于第一段、第二段磨后粗选;CCTJ精选专用磁选机用于第二段磨后精选;CCTN浓缩专用磁选机用于第二段磨前浓缩和最终精矿的浓缩;CCTH尾矿回收专用磁选机用于总尾的扫选。采用各专用设备代替原有的常规磁选设备,对选矿厂进行技术改造。

技术改造后,精矿品位从原来的64.7%~64.8%提高到65%。总尾矿从原来的12%~13%降低到8%~9%。使原有的两个磨机系列的产量,从年产精矿粉20万t,增加到55万t。实现节能减排的同时,也给公司选矿厂带来了巨大的经济效益。

莱芜矿业公司新上的谷家台选矿厂,设计生产规模为年处理300万t原矿,也是采用同样的专用磁选机用于各分选环节,同样收到了很好的效果。

(2)在鲁中矿山集团公司(张家洼选矿厂)的应用 该选矿厂在技术改造后,年产精矿粉200万t/a。由于原矿石含泥量高,原矿经过自磨机和球磨机细磨后直接磁选分选。第一段采用脱泥槽脱泥,第二、第三段采用CTB-1030磁选,第四段采用BKJ-1030精选。

从2009年起采用CCTC-1230粗选专用磁选机和CCTJ-1030精选专用磁选机,共两段分选,全面代替原有的四段分选。无论在精矿品位、回收率、脱泥效果等所有方面,均可以完全代替原来的四段作业,而且工艺流程大大简化,设备作业率提高,设备运行指标稳定可靠,节能减排效果明显。

在后续回收假象赤铁矿的环节,在再细磨后的强磁选前的除铁、浓缩等环节,采用本公司的CCTC粗选专用磁选机、CCTN浓缩专用磁选机等设备,用于相应环节,带来了很好的效果。

(3)在莱钢鲁南矿业公司韩旺铁矿的应用 莱钢鲁南矿业公司韩旺铁矿处理的是嵌布粒度细微的难选矿。选矿厂工艺是先磁后反浮选工艺。选矿厂在2006年采用细碎工艺后,采用CCTY预选专用磁选机于磨前粗颗粒抛尾,达到抛尾率约25%,减少了入磨矿石量;入磨矿石品位从原来的28%~32%,稳定地提高到38%左右,大大提高了磨机对原矿的处理能力。以后,为了降低后续的入浮矿石的含泥量,采用CCNTN-1230脱泥专用磁选机于反浮前脱泥磁选,达到了极好的脱泥效果,为后续的反浮选工艺提供了良好条件。

在总尾扫选环节,采用本公司专用CCTH尾矿再选专用设备于尾矿再选回收反浮选中矿。中矿再磨再选,采用CCTC、CCTN、CCTJ等专用磁选机用于第一段磨机粗选、精选、二段磨前浓缩、最终精矿浓缩等环节,带来了很好的效果。

(4)在山东顺达铁矿的应用 山东顺达铁矿是山东淄博的村办企业。选矿厂年处理矿石约80万t。生产工艺采用一段磨矿、两段磁选的单一流程。一段磨矿到粒度小于74μm的质量分数约为55%后,直接进行两次磁选。

原来采用两台常规CTB型磁选机进行两次分选,得到精矿品位约65.5%。

2003年和2006年,为了提高精矿品位,分别采用了一台专用粗选机———CCTC-1026磁铁矿粗选专用筒式磁选机,和一台专用精选机———CCTJ-1024磁铁矿精选专用筒式磁选机,用于代替粗选和精选段原有的两段常规CTB磁选机。在其他工艺条件不变的情况下,精矿品位提高到67%~68%,尾矿品位从原来的大于10%(甚至18%~19%),下降到6%~7%。

增大产量,将磨矿粒度增粗,使最终的精矿品位保持在65%以上,选矿厂的精矿日产量,从原来的约700t/d提高到1500t/d,比原来提高一倍多。由此可见,该专用磁选设备对该种磁铁矿物分选的良好效果,在给选矿厂带来经济效益的同时,大幅度降低了吨矿石能耗,节约了能源,减少了尾矿排放。

(5)在北金隆盛钢铁选矿厂的应用 北金隆盛钢铁选矿厂是山东淄博的村办企业。选矿厂年处理矿石约80万t。

原来生产工艺采用两段磨矿、三段磁选的单一流程。第二段磨矿到粒度小于74μm的质量分数约为65%后,直接进行三次磁选。得到精矿品位约为64%、尾矿品位为6%~7%。后来采用CCTC-1230粗选专用磁选机和CCTJ-1030精选专用磁选机的两段磁选,代替原来的CTB常规磁选机三段磁选。

在一段磨矿到粒度小于74μm的质量分数约为65%后,采用CCTC-1230粗选专用磁选机和CCTJ-1030精选专用磁选机进行两段磁选,可稳定达到精矿品位约为65.5%、尾矿品位为5.3%~5.4%的良好指标。选矿厂工艺流程减少了一段磁选作业,降低了尾矿品位,实现了节能减排。(www.daowen.com)

(三)磁选柱

柱式磁选设备是利用磁力、重力和上升水的冲力等复合力来实现磁性矿物单体(包括部分富连生体)和非磁性矿物单体(包括部分贫连生体)分离的设备,主要包括传统的磁力脱水槽、磁聚机、淘洗磁选机、磁选柱等。目前,应用较多的是磁选柱,且正朝着大型化、自动化与智能化的方向发展。

1.节能减排特点

磁选柱属于一种电磁式低弱磁场磁重选矿机,以磁力为主,以重力为辅。自1994年应用以来,磁选柱经过了不断的改进:一是主体的改进;二是操作上由人工调整操作向智能化自动调整操作改进。现在的智能化磁选柱由主机、供电电控柜和自控系统3大部分组成。

该设备由于采用特殊励磁机制,允许的上升水流速高达2~6cm/s,结构简单,无运转部件,电耗低,品位提高幅度大。采用通过式和杆式磁铁矿浓度传感器,分别采集精矿和尾矿浓度信号,并通过自控柜分别显示其浓度值,并与给定的浓度值比较而实现精矿阀门的自动开、闭和磁场强度的自动调节,维持选分参数的最佳化,达到指标的最佳值。

磁选柱在工作中形成时有时无、时强时弱、不连续、不均匀的弱磁场,使入选的磁性物料在磁选柱内能实现反复多次的分散和团聚。分散时夹杂在磁团聚体中的连生体和脉石在上升水流托举力作用下,从磁选柱上部排出,成为磁选柱的尾矿(选矿工艺中往往称为中矿);磁团聚体在自重和磁力作用下向下运动,从磁选柱下部排出,成为高质量的铁精矿。

2.应用实例

磁选柱投放市场以来,在磁铁矿选矿厂得到了广泛的应用,并在磁铁矿山的铁精矿粉提铁降杂中发挥了重要作用。

磁选柱精选磁铁矿的效益类型有以下3种:

1)质量效益类型。通过磁选柱能高效分出矿泥、单体脉石,特别是能高效分出连生体及杂质,从而使磁铁精矿铁品位大幅度提高,使精矿吨售价大幅度提高而增加效益。

2)增产效益类型。利用磁选柱能高效分出单体脉石,特别是连生体,经适当放粗磨矿粒度,仍能维持较高的合格精矿品位,而实现较大幅度的增产,显著降低精矿成本而大幅度增加效益。

3)混合效益类型。利用磁选柱的高效精选功能,既适当提高精矿品位,又适当放粗磨矿粒度,从而实现又提高品位又增产的效果,因而大幅度增加收益。

(1)大顶矿业公司二选矿厂的应用实践 大顶矿业公司二选矿厂处理的矿石为高温热液接触交代矽卡岩型磁铁矿,其入磨原矿品位为40%~45%,最终精矿品位为61.5%~62.5%,尾矿品位为6.5%~7.0%,主厂房精矿产率为63.5%,铁回收率为94%。由于最终精矿品位偏低,该厂于2010年采用CZB80裕丰磁选柱在原磨选工艺流程过滤与过滤前磁选之间增加了一段精选作业。磁选柱精矿送过滤,磁选柱尾矿(中矿)进二段磨矿前的浓缩磁选。增加一段磁选柱精选后,最终精矿品位由61.5%~62.5%提高到64%~64.5%,且最终精矿品位比较稳定,达到了加强精选的预期目的。

(2)本钢南芬选矿厂等选矿厂的应用实践 采用磁选柱精选后,本钢南芬选矿厂的精矿品位由67%左右提高到69%,歪头山选矿厂精矿品位由65%左右提高到67%~68%,通钢板石选矿厂由65%~66%提高到67.5%~68%,舞阳矿业公司精矿品位由64%~65%提高到67.5%,太钢峨口铁矿精矿品位由63%~65%提高到66.5%~67%。

(3)辽宁灯塔选矿厂的应用实践 辽宁灯塔某磁铁矿选矿厂,原最终精矿品位为64%~65%且不稳定。经流程改造,选用1台裕丰CXZ磁选柱后,不仅最终精矿品位稳定在66%~66.5%,同时实现了大幅度增加原矿处理量和精矿产量的目的。

(4)吉林通化四方山选矿厂的应用实践吉林通化四方山选矿厂选用了4台裕丰CXZ60磁选柱,使精矿年产量由500余t提高到650t左右,而且精矿品位稳定在66%左右。选矿厂处理量的提高降低了矿石单耗,减少了后续作业能耗,节能减排效果明显。

3.节能减排总结

1)磁选柱是一种电磁式低弱磁场磁重选矿设备。由于它自上而下采用多个励磁线圈,形成了自上而下的断续脉动供电机制,可以在分选腔内产生持续向下的磁力作用;同时由下部引入高速旋转上升水流,可将常规磁选设备夹带的矿泥、单体脉石及贫连生体高效分出,精选作用极强,从而可由低品位精矿产出高品位精矿。

2)磁铁矿选矿厂采用磁选柱精选的实践证明,磁选柱不仅能提高最终精矿品位,而且还伴有适当放粗磨矿粒度,提高磨矿处理量,有利于降低工序循环负荷,减少不必要的磨矿、矿浆输送能耗,并有利于降低扫选尾磁品位,实现节能减排。

3)磁选柱设备的应用使磁重选别设备大型化、系列化成为现实,还可以配置高可靠性的自动化控制系统。

(四)磁场筛选机

磁场筛选机(磁筛)是中国地质科学院郑州矿产综合利用研究所发明的专利设备。该设备在分选磁铁矿石时,不是像传统弱磁选机那样依靠较强的磁场直接吸引磁性颗粒,而是采用特设的低弱磁场将矿浆内已单体解离的磁铁矿先团聚成链状磁聚体,增大磁铁矿单体与脉石或连生体的沉降速度差和尺寸差,然后通过安装在磁场中的专用筛(其筛孔比给矿中的最大颗粒大数倍)将磁聚体与处于分散状态的脉石及连生体分离。

1.节能减排特点

磁场筛选机的结构由给矿装置、分选装置、贮排矿装置3大部分组成。给矿装置由分矿筒、分矿头等部件组成;分选装置由磁系、分选筛以及辅助部件组成;贮排矿装置由螺旋排料机、中矿、精矿矿仓和阀门组成。磁场筛选机的分选包括给矿、分选、分离及排矿4个过程。

该设备运转部件只有1.5kW或2.2kW的电动机1台,耗电少,不易损坏,节能效果好;安装使用方便,不需要基础固定;对给矿浓度、流量、粒度等波动适应性强,易于操作管理;性能稳定,维护工作量小,维护费用低,使用寿命长。磁场筛选机能广泛适用于不同类型、不同粒度的磁铁矿、钒钛磁铁矿、焙烧磁铁矿的精选。在精矿品位提高的条件下,可放粗原细筛-磁选工艺中的筛孔尺寸,从而提高磨矿能力,降低能耗;可普遍替代原磁选机的二、三段精选及磁力脱水槽作业,精矿排矿的质量分数高达65%~75%,可直接进过滤机,具有提质降耗、简化流程的多重效果。

2.应用实例

下面介绍磁场筛选机在庙沟选矿厂的应用情况。

庙沟铁矿选矿厂于2005年5月使用了8台磁场筛选机对现厂选矿工艺进行了技术改造。将工艺流程从原来的三段磨矿—三段细筛—九次磁选改为现在的三段磨矿—二段细筛—二次磁筛—磁筛中矿单独处理的流程。

生产实践证明,在原矿品位较低、矿石可选性相近的情况下,同比选矿厂精矿品位提高了1.4%,原矿处理能力提高了12.8%,精矿产量提高了2.8%。

3.节能减排总结

1)磁场筛选机将磁聚体与分散脉石用筛分过程来分级分选,在选矿厂磁选、细筛等常规作业后使用,通常无须补充水或少量补充水,且整个设备只有用于排矿的简单螺旋运转部件,因而节水节电。

2)磁场筛选机能将不同粒级已解离的磁铁矿单体优先分选出,只有含连生体的中矿进入再磨,充分提高了磨矿效率,又克服了磁团聚重选的不足,分选精度更高,适应粒度范围更广,因此能经济合理地在选矿厂实现提质降杂的目标。

(五)SLon立环脉动高梯度磁选机

赣州有色冶金研究所(现赣州金环磁选设备有限公司)研制的SLon型脉动高梯度立环磁选机,是利用磁力、脉动流体力和重力的综合力场磁选设备。

1.节能减排特点

SLon立环脉动高梯度磁选机主要由脉动机构、励磁线圈、铁轭、转环和各种矿斗、水斗组成。用导磁不锈钢制成的圆棒或钢板网作为磁介质。其工作原理:励磁线圈通以直流电,在分选区产生感应磁场,位于分选区的磁介质表面产生非均匀磁场即高梯度磁场;转环做顺时针旋转,将磁介质不断送入和运出分选区;矿浆从给矿斗给入,沿上铁轭缝隙流经转环。矿浆中的磁性颗粒吸附在磁介质表面上,被转环带至顶部无磁场区,被冲洗水冲入精矿斗;非磁性颗粒在重力、脉动流体力的作用下穿过磁介质堆,沿下铁轭缝隙流入尾矿斗排走。

该机的转环采用立式旋转方式,对于每一组磁介质而言,冲洗磁性精矿的方向与给矿方向相反,粗颗粒不必穿过磁介质堆便可冲洗出来。该机的脉动机构驱动矿浆产生脉动,可使分选区内矿粒群保持松散状态,使磁性矿粒更容易被磁介质捕获,使非磁性矿粒尽快穿过磁介质堆进入到尾矿中去。

显然,反冲精矿和矿浆脉动可防止磁介质堵塞;脉动分选可提高磁性精矿的质量。这些措施保证了该机具有较大的富集比、较高的分选效率和较强的适应能力。

2.应用实例

经过多年的持续研究与技术创新,SLon立环脉动高梯度磁选机已发展成为国内外新一代的高效强磁选设备。该设备用于分选红矿,具有富集比大、回收率高、磁介质不堵塞、设备作业率高的优点。已有500多台SLon立环脉动高梯度磁选机在鞍钢、马钢、宝钢、昆钢、首钢、海钢、包钢、安钢等企业中应用于赤铁矿、镜铁矿、菱铁矿等氧化铁矿的选矿工业,在山西、河南、江西等地应用于褐铁矿的选矿,在攀钢选钛厂、重钢太和铁矿、承德黑山铁矿等企业中应用于钛铁矿选矿工业,在内蒙古用于铬铁矿、黑钨矿的分选,在内蒙古、南京栖霞山等地用于锰矿的分选,在四川南江、安徽来安、四川乐山、陕西洋县、安徽淮北等地应用于霞石、长石、石英、高岭土等非金属矿的除铁提纯,多次创造了我国弱磁性铁矿、微细粒钛铁矿和多种非金属矿选矿的历史最高水平。

SLon-2500磁选机研制成功以后,很快在铁矿石的选矿工业生产中得到大规模应用。印度一家大型钢铁公司采购了10台SLon-2500磁选机分选赤铁矿,采用SLon-2500磁选机一次粗选和一次扫选的选矿流程,其入选原矿铁品位为59.77%,综合铁精矿品位为65.00%,综合铁回收率为93.86%,选矿指标优异。

下面介绍SLon-2500磁选机分选褐铁矿的应用情况。

云南北衙黄金选矿厂的原矿为金矿与铁矿共生的矿石,其早期的生产仅用浸出法回收金,而选金后的尾矿因粒度很细未得到回收。通过探索试验表明,该选金尾矿中含有磁铁矿和褐铁矿。2006年该厂建成了一条年处理50万t的选铁生产线,从选金尾矿中回收铁矿物,其中采用2台SLon-2000磁选机回收褐铁矿。2010年该厂又建设了一条年处理150万t原矿的选矿生产线,其选金后的尾矿用弱磁选机选出磁铁矿,然后用4台SLon-2500磁选机分选褐铁矿(粗选和扫选各2台)。安装后该厂每年可回收100多万t铁精矿,并可根据市场价格安排磁铁矿和褐铁矿分别销售或合并销售。

3.节能减排总结

1)设备处理量大。该机台时处理量可达150t(处理鞍山式贫赤铁矿台时处理量上限可达200t)。设备大型化可节约用地,降低操作成本。

2)高效节能。SLon-2500磁选机处理每吨矿石的电耗为0.63kW·h,比SLon-2000磁选机(1.02kW·h)节电38%。

3)自动化程度较高,有利于选矿厂自动化控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。