(一)自动化集中控制的破碎工艺

1.工艺介绍

破碎筛分自动控制工艺通过碎矿工艺过程中各主要输送带、设备间的集中控制、逻辑控制与逻辑连锁,实现设备的逆序启动、顺序停车,并可现场人工启停车,主要分为安全控制、过程自动控制。

(1)破碎筛分过程安全控制

1)矿仓料位检测、显示及报警:对中碎矿仓、细碎矿仓、粉矿仓的料位进行检测,检测信号送至控制室PLC系统集中显示。当料位达上限或下限时,系统在中央控制室及时报警。

2)破碎机工作状态监控:颚式破碎机、圆锥破碎机设备的保护由其自身自带的PLC控制系统完成。颚式破碎机设备参数信号可以经过硬接线方式进入中央DCS控制系统,圆锥破碎机设备参数信号可以经过网络通信方式进入中央DCS控制系统(破碎机设备自带通信接口及配套软件)。DCS系统根据接收的数据情况,综合判断,在中央控制室及时报警,可以远程实现对设备状态的显示和控制。

3)金属检测与除铁:在运矿传送带上安装金属探测仪与除铁器,当探测到传送带上有金属块时可以实现报警和连锁停传送带,预防破碎给矿中的金属物对破碎腔的损坏。

4)带式输送机工作状态检测:通过对破碎工艺过程中带式输送机跑偏、电动机与常状态监测,实现传送带状态的保护报警等功能。

5)设备电动机的过流监视:各个带式输送机、中细碎带式给料机、中细碎圆锥破碎机、圆振筛、筛分除尘器、中细碎除尘器电动机电流检测。对设备电动机的过流,将做相关处理和发出报警,防止电动机因过电流而烧坏。

(2)破碎筛分过程自动控制 破碎生产的过程控制主要实现中碎机、细碎机、筛分机效率分析、控制,以及关键矿量检测与计量。

1)粗碎机的给矿控制。PID调节指令来自带式输送机电子秤、圆振动筛负荷(电流值)、中碎矿仓料位、细碎矿仓料位平衡,以上4个参数均没达到上限,则应自动跟踪以上4个参数,变频增加给料,反之有一项超过上限则应减料。

2)矿量检测与控制。破碎腔内料位检测信号控制给料机变频PID调节,以防矿石溢出和空转或给矿不足。破碎机工作量负荷信号(破碎机自带接口及配套软件,通过通信读取信号)上传,控制给料机变频PID调节,实现负荷最佳高效。

3)对传送带的矿量进行检测与计量,信号送至控制室PLC系统集中显示。

4)各设备逻辑联锁与逻辑控制。

5)主要设备保护与报警控制。

2.应用实例

下面介绍马钢桃冲矿业公司破碎工艺的综合改造实践。

马钢桃冲矿业公司的选矿厂设计生产能力为年处理原矿50多万t,破碎设备全部采用国内传统设备。破碎系统存在运行时间长、人员配置多、运行成本偏高、破碎产品粒度粗等问题,已远远不能满足发展的需要。为此,经过多方论证,决定引进美卓公司的诺德伯格C110颚式破碎机、GP100破碎机,并对自动化控制系统进行改造。

原破碎工艺是经过几次扩建而建成的,设备全部采用传统破碎设备,主要存在如下问题:

1)运行时间长,人员配置多,管理成本高,严重制约经济效益的提高。

2)粗碎和细碎圆锥破碎机设备处理能力低,破碎产品粒度较粗不能满足下一作业需要,粗碎台时处理量为220t/h,细碎最终破碎粒度小于16mm。

3)设备日常维护工作量偏大,主要是圆锥破碎机,故障多,维修工作量大,维修时需要人员多。

在控制系统改造完成后,该矿采用自动化集中控制替代传统人工操作,实现控制室集中操作,实时监控整个流程的运行状态、重要参数数据的采集、上位机画面参数的设置、设备启停延时时间设置及故障、检修事件报警等。经过一段时间的运行,整个系统运行平稳可靠、无故障,在控制室内即可监控各设备的运行状态,大大降低了操作人员的劳动强度。系统改造后,还能够实时控制各设备的运行时间,每次开停车设备空转时间减少为4~5min,节省电力消耗。破碎系统人员由69人减少40人,也节约人工成本。

3.节能减排总结(www.daowen.com)

马钢桃冲矿业公司针对原破碎系统存在的设备落后,生产率低,成本高,破碎产品粒度粗等一系列问题,通过引进新设备、实现系统的自动化集中控制、优化工艺参数等措施,以多碎少磨、减员增效为准则进行了综合改造,改造后流程运行平稳可靠,实现了节能降耗且经济效益显著。

(二)采用自动化技术的磨矿分级工艺

在选矿工艺中,磨矿分级作业是一个必不可少的重要工艺环节,其工作状态的好坏对选矿工艺指标、能源消耗以及生产成本的影响至关重要,直接关系到选矿生产的处理能力、磨矿产品的质量,对后续作业的指标乃至整个选矿厂的经济技术指标有很大的影响。工业实践的结果表明,实现磨矿过程自动控制是选矿厂实现稳定生产过程、节能降耗、提高产品质量的有效途径之一。

1.工艺介绍

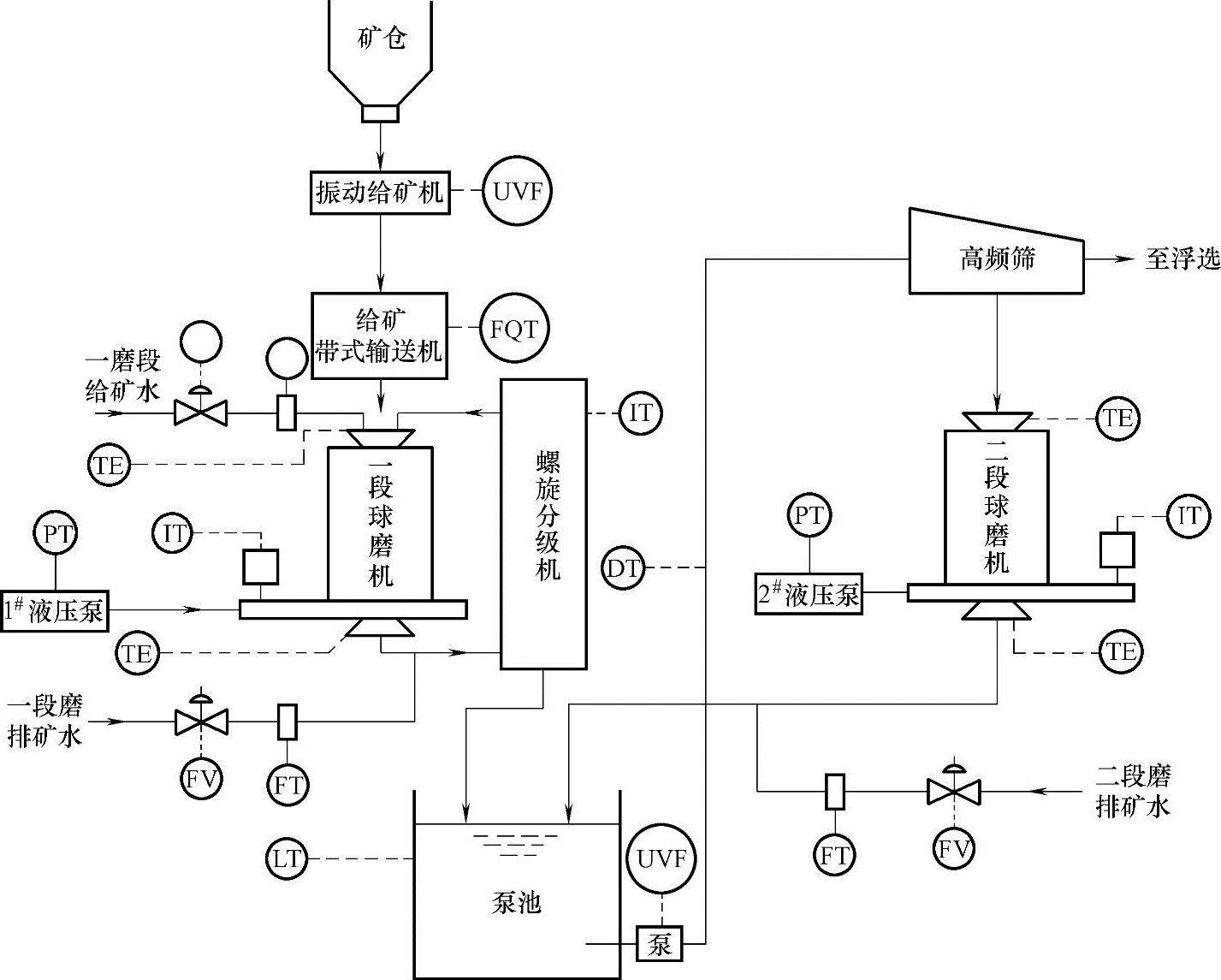

磨矿分级自动化控制系统通过对磨机的物理参数以及给矿矿浆的物料参数等的综合分析判断,运用先进的控制方式,实现对磨机给矿、磨矿浓度、分级溢流浓度和粒度的优化控制,最终使磨矿分级作业始终在最优的状态下运行,能够显著提高磨矿和分级效率,使有用矿物与脉石达到充分单体解离,从而保证溢流产品质量,使选矿厂获得更高的经济效益。

磨矿分级作业是一个复杂的作业过程,参数的耦合性很强,仅靠单输入、单输出的PID控制回路难以实现很好的控制效果,必须由一模糊控制器进行协调,以确保各控制回路的协调工作,实现控制系统的智能化控制。根据控制系统回路的特点,采用不同的控制策略。简单的回路采用智能PID控制,复杂的回路采用串级控制、模糊控制等。各智能PID控制回路的给定值由一个模糊控制器根据系统运行情况自动计算。当矿石硬度、粒度、磨机介质、负荷量等发生变化时,球磨机的最佳处理量将发生变化,这时磨矿分级作业的控制参数必须及时做出相应的调整。

典型带测控点的磨矿分级自动化工艺流程如图2-12所示。

2.应用实例

下面介绍湖北三鑫金铜股份有限公司选矿厂的磨矿自动化改造与应用。

湖北三鑫金铜股份有限公司是中国黄金集团公司的骨干企业,位于我国矿产资源丰富的鄂东南地区,是一个集地下开采、选矿加工的矿山企业,拥有鸡冠嘴和桃花嘴两大矿床,同为高-中温汽化热液矽卡岩型铜金多金属共生矿床,富含铜、金、银、铁、硫等多种有价元素,主要产品为金铜精矿、硫精矿和铁精矿。

矿山经过一期、二期、三期基本建设和改扩建设,至2007年底矿山采选矿生产能力达2200t/d。为了充分利用低品位矿石资源,增强企业的可持续发展能力,2009年9月再次进行采选扩产技术改造,采用新设备、新技术、新工艺,力求设备大型化和过程自动化,减少生产系列,改善作业环境,再实施科学管理,以实现节能减排和降本增效。2009年底扩建后选矿生产能力为3000t/d,形成了年选矿处理矿石量约100万t的规模。

磨浮采用了高效、先进的大型磨矿、浮选设备,优化了配置,有利于进行自动化控制。一段磨矿采用ϕ4270mm×6100mm溢流球磨机和ϕ610mm×5预沉降旋流器组构成闭路,球磨机排矿经圆筒隔渣筛后,粗颗粒矿石通过带式输送机自行返回球磨。混精再磨利用原来的ϕ2700mm×4000mm格子球磨机,改造成溢流球磨机,与ϕ250mm×5小锥角旋流器组构成闭路。

图2-12 典型带测控点的磨矿分级自动化工艺流程

磨矿分级作业的自动控制主要包括以下几个方面:

(1)给矿控制 球磨控制的最重要目的是使磨矿产品粒度符合工艺要求,确保磨机具有合适的装载量,防止磨机产生过负荷、过粉碎现象,提高磨机的磨矿效率。球磨机矿量优化控制系统分析磨机声音、磨机电流,控制球磨系统的给矿量在磨机最佳处理能力水平上。通过核子秤实时检测磨机给矿传送带上的矿量,变频调节给矿机的速度,来调节矿量到需要的值。

(2)磨矿浓度控制 综合磨机声音、磨机电流、溢流粒度,调节给矿水量,控制磨机内的磨矿浓度,使磨矿效率达到最佳。采用音频与电流双因素实现“胀肚”保护。

(3)泵池液位、旋流器给矿浓度控制 通过液位计检测泵池液位、流量计检测补加水流量、浓度计检测给矿浓度、电动阀调节补加水流量,控制泵池液位在设定的范围内,同时在保证泵池不被抽空及溢出的情况下调节旋流器的给矿浓度,使旋流器的溢流粒度在合格的范围内。

(4)旋流器给矿压力、溢流浓度控制 通过压力计检测给矿压力、浓度计检测溢流浓度来间接反应溢流粒度、调节给矿泵的转速来调节给矿压力,控制给矿压力在一定的范围内。结合给矿浓度把溢流粒度控制在合格的范围内。

选矿厂碎磨自动化改造后,同人工操作相比,自控系统的磨矿台时提高了5%以上,分级溢流产品的粒度合格率提高了5%,磨矿单耗降低了2%,达到了预期的目标,并为选别作业创造了条件。

3.节能减排总结

湖北三鑫金铜股份有限公司选矿厂的磨矿分级自动化改造做到了磨矿作业的均衡给矿,提高了磨矿效率,改善了分级溢流的粒度组成,降低了难选粗粒级别矿石的比例,确保了生产过程的稳定,也减轻了工人的劳动强度,对提高选矿技术指标和经济效益起到了至关重要的作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。