(一)包含预先筛分的磨矿工艺

选矿厂的生产规模多由球磨机的处理能力决定,通过提高球磨机的处理能力,可实现扩大生产规模、降低生产成本的目的。

1.工艺介绍

在磨矿过程中,细颗粒物料包裹在粗颗粒表面,相当于一个“垫”,阻碍了钢球对粗颗粒的冲击、研磨,降低了磨矿效果。预先筛分工艺将大部分细粒级物料分离出去,增加了钢球与粗颗粒之间的有效接触,提高了磨矿效果,同时也减少了细粒级物料的过磨现象。

磨矿首先要能将粗颗粒磨碎,才能保证排矿流畅,维持球磨机内部进出物料的平衡,避免球磨机出现“胀肚”现象。这是保证球磨机的连续运转,进而提高处理能力的前提。

球磨机内部大块物料的破碎主要由大直径钢球的冲击产生,而合格粒级(细粒级)大部分由钢球的研磨产生。由于小直径的钢球比表面积大,所以球磨机内的存在一个钢球级配的问题,合理的装球比例在一定程度上能提高磨矿效果。

该工艺特点是:利用原矿特性,在原矿进入磨矿作业之前,采用预先筛分工艺,将细粒级物料预先筛出。筛下产品及球磨机排矿进入旋流器分级,筛上产品及旋流器沉砂进入球磨机。

2.应用实例

下面介绍新疆某铜矿磨矿预先筛分工艺的应用情况。

新疆某铜矿矿石:矿石类型地表是氧化矿,深部为原生矿,中部为混合型铜矿石。原矿含泥多,密度低,易破易磨,属于低硫低铁单一铜矿。矿物组成比较简单,铜矿物主要由辉铜矿、铜蓝、蓝铜矿、孔雀石组成,脉石矿物主要由石英、钾长石、方解石、钾长石、绢云母组成。

该矿石易破碎、易磨矿,原矿细粒级物料含量高,并含较多矿泥,原矿中粒度小于74μm的质量分数达到26.88%,粒度小于0.010mm的质量分数为6.20%。这说明该矿含泥量较大,在磨矿前将细粒级物料筛出,筛出部分不经磨矿直接进入浮选,可降低球磨机负荷,或者说是提高了球磨机的生产能力。

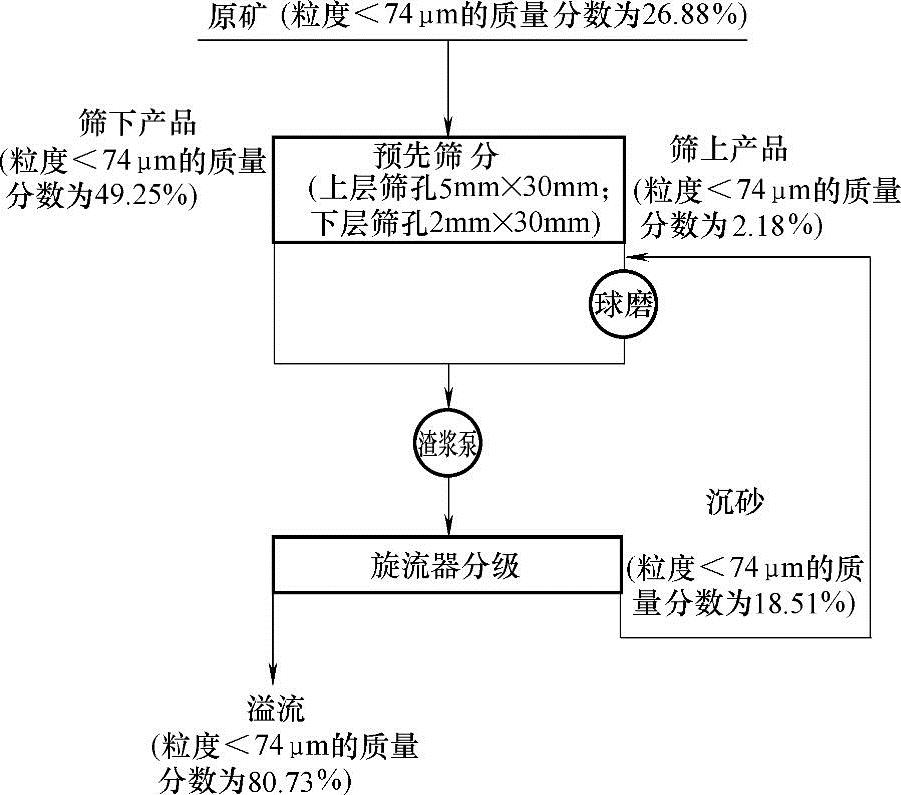

该厂磨矿分级流程中预先筛分采用2YK2400mm×4800mm双层直线筛,上层筛孔尺寸为5mm×30mm,下层筛孔尺寸为2mm×30mm,上层筛筛上产品和下层筛筛上产品合并,与旋流器的沉砂一起给入球磨机。磨矿为ϕ3600mm×4500mm格子型球磨机,分级为6×ϕ500mm旋流器组,旋流器给矿泵为10/8E-AH沃曼渣浆泵,磨矿分级工艺流程如图2-5所示。

图2-5 新疆某铜矿带预先筛分的一段闭路磨矿分级工艺流程

该厂磨矿分级工艺流程的技术指标如下:

1)预先筛分筛下产品直接进入旋流器,此部分物料产率为44.57%,即球磨机的磨矿负荷减少44.57%。这为球磨机处理能力创造了很大的提升空间。

2)旋流器的分级量效率为71.23%,分级的质效率为59.35%。这说明旋流器分级效果良好,减少了合格粒级的重复再磨现象。

3)球磨机的返砂比为323.70%,这是一个很理想的状态。这说明钢球配比合理,球磨机工作状态稳定。

4)球磨机的供电电压为10kV,电动机功率为1250kW,额定电流为83A,实际球磨机电流仅为33A,负荷率仅是40%,磨矿电耗为5.3kW·h/t,总的选矿电耗仅为15.8kW·h/t。比较而言,该选矿厂选矿电耗很低,其原因:一是该矿石硬度低,易磨矿;二是预先筛分工艺降低了磨矿电耗,每吨矿石可降低2kW·h/t,节电效果明显。这说明通过工艺流程节电比设备本身的节电效果好得多。

5)磨机利用系数。目前,该选矿厂经改造后实际生产能力达到3000t/d,原矿中粒度小于74μm的质量分数为26.88%,旋流器溢流中粒度小于74μm的质量分数达到80.73%,则每小时新生成的粒度小于74μm的矿量为67.31t,球磨机的有效容积为41.2m3,则磨机利用系数达到1.63t/(m3·h)。其他选矿厂的磨机利用系数为0.8~1.2t/(m3·h),磨机利用系数为1.63t/(m3·h),一是说明该矿石是易磨矿石,二是说明磨矿预先筛分起到了作用。

6)该选矿厂钢球单耗仅为0.35kg/t。在相同矿石硬度下,与不带预先筛分相比,钢球用量可减少30%。

7)预先筛分工艺减少了矿石的过粉碎,促进了选矿回收率的提高。该选矿厂回收率达到96.64%。

3.节能减排总结

由于预先筛分工艺的应用,该铜矿选矿厂球磨机处理能力提高了44.57%,并且优化了旋流器给矿的粒度组成,改善了旋流器的分级效果。既省电,又降低了磨矿钢球单耗。与此同时,还减少了矿石的过粉碎,优化了选矿各项技术经济指标。

(二)半自磨-碎矿-球磨(SABC)工艺

1.工艺介绍

典型的SABC工艺流程是把半自磨机中排出来的全部“难磨粒子”,经细碎机破碎后,再返回半自磨机。自磨产品经筛分分级,筛下产物分级后的沉砂送第二段球磨;筛上产品经过带式输送机运至顽石仓,再经传送带给矿机给到顽石破碎机,破碎后的产品返回半自磨机。SABC工艺流程的优点是矿石性质变化时适应性强,尤其是对坚硬矿石提高自磨机的处理能力更为有效。该破碎方案省去了中、细碎作业,简化了工艺流程,减少了生产环节,生产成本低,便于管理,生产环境好,降低了常规破碎流程中大量的粉尘污染和繁重的维修强度。

2.应用实例

内蒙古某铜钼矿是中国黄金集团最大的有色金属矿山,也是全国第四大铜矿,是我国目前开发的低品位大型多金属矿床,地质储量为铜金属267万t、钼金属54万t。

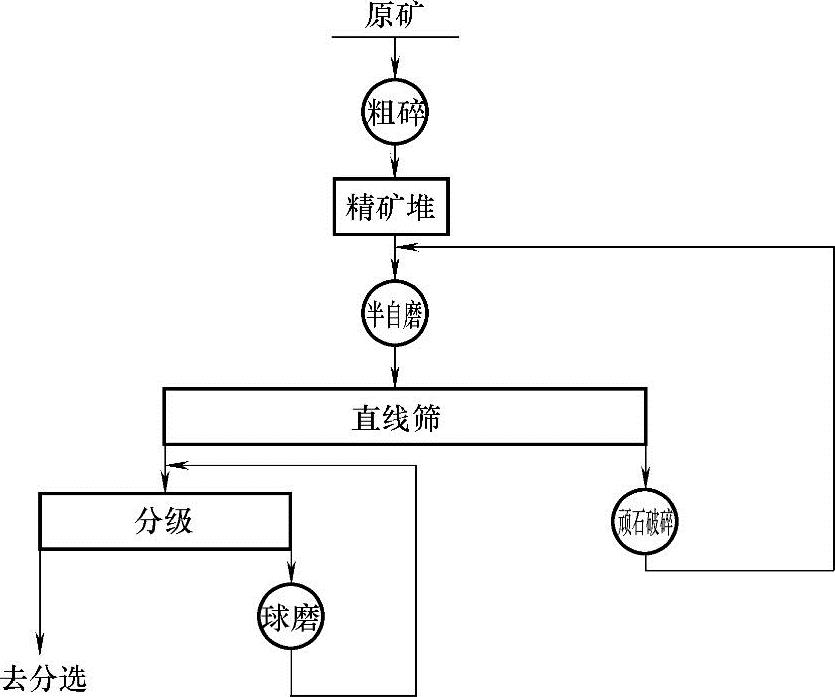

选矿厂由长春黄金设计院设计,磨矿工艺流程是SABC工艺流程,设计生产能力为30000t/d,矿石邦德球磨功指数为13.38(kW·h)/t。选矿厂于2007年开始建设,2009年投产。该厂的SABC工艺流程如图2-6所示。

图2-6 内蒙古某铜钼矿选矿厂的SABC工艺流程

通过调整SABC工艺流程中给矿粒度组成、顽石窗和格子板的开孔率、钢球的尺寸和充填率、合理的钢球直径和配比、振筛的开孔率、HP800破碎机的排矿口等,从而使SABC生产能力问题得到了有效解决,系统生产能力目前达到35000t/d。由于半自磨技术的应用,打破了“先碎后磨”常规工艺顺序,同时生产实践表明,要正确合理选择碎磨工艺流程,应把碎矿和磨矿两者联合起来考虑。

3.节能减排总结

中国黄金集团内蒙古矿业有限公司选矿厂SABC工艺的投产使用,开拓了我国大型矿山磨碎新理念。选矿厂通过对SABC工艺流程的探索研究,确定大型半自磨机是替代传统碎磨工艺的现代化高效设备,极大地减小了建设难度和占地空间,减小了维修强度和生产运行工作量,是全面降低选矿生产成本的重要手段。SABC工艺符合节能环保要求,也为开发其他矿山提供了技术依据。

(三)半自磨-球磨(SAB)工艺

1.工艺介绍

当矿石性质处于适用自磨和球磨的临界值上,产品粒度要求较细,一段自磨不能满足产品细度的要求,而又不能产生足够数量的“砾石”作为第二段砾磨的介质时,多采用半自磨-球磨工艺。国内近年建设的自磨选矿厂,大部分采用了半自磨-球磨工艺,如铜陵冬瓜山铜矿、昆钢大红山铁矿、内蒙古乌努格土山钼矿、太钢袁家村铁矿等。

与常规碎、磨工艺相比,SAB工艺的优点有:设备购置费用低;大幅度地缩短了工艺流程,节省了占地面积及厂房土建的投资;杜绝了选矿厂区破碎产生的粉尘等,而且维护量小,材料消耗低,生产环节少,管理方便,生产成本低。特别是矿石性质及矿物的可碎性、可磨性适合时,上述优点更加明显。

2.应用实例

下面介绍李子金矿的应用情况。

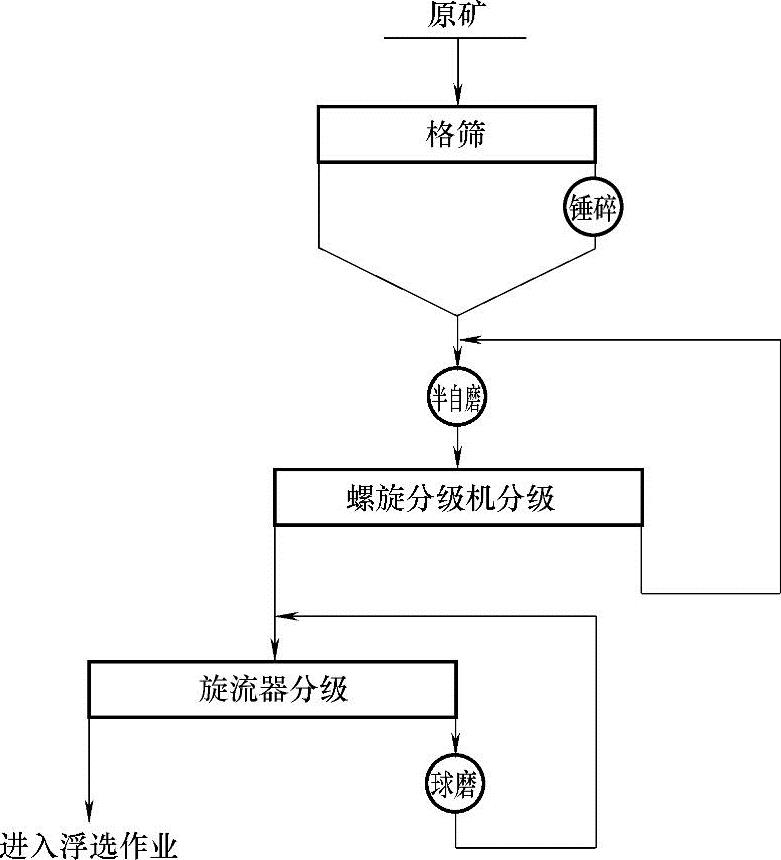

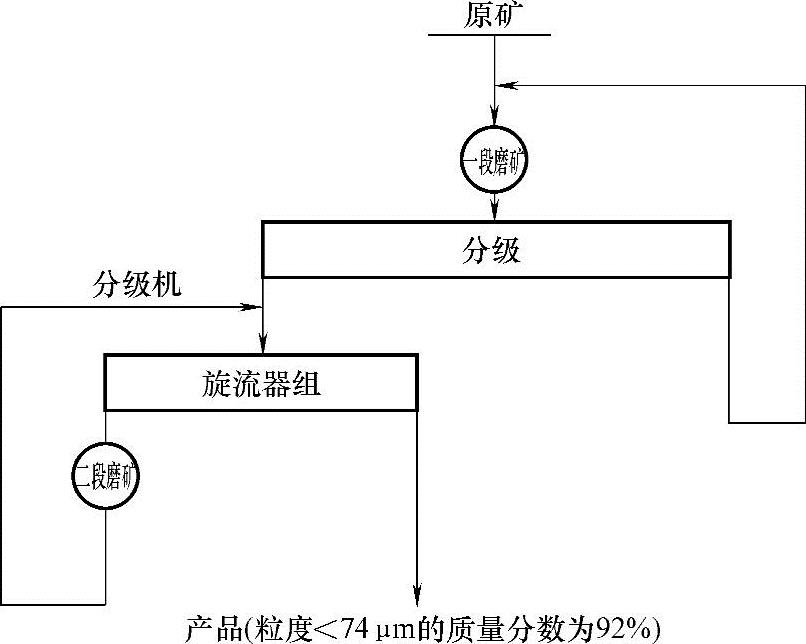

甘肃省天水李子金矿有限公司(简称李子金矿)的金矿石类型为易选石英脉型,选矿厂采用单一浮选工艺。2007年8月建成的400t/d选矿车间,采用了半自磨工艺。自磨机直径大,筒体短,矿石凭借自身与钢球介质间的高落差相互冲击、强力磨剥,最终矿石被裂解、粉碎、磨细。李子金矿采用的磨矿生产工艺流程如图2-7所示。

半自磨机的给矿粒度为200~350mm,经一次磨矿后排出的产品粒度可达几毫米以下,因此完全可以简化碎磨流程,还具有选择性碎磨作用。少量钢球的加入可以消除顽石积累,提高磨机能力,减少衬板消耗。一般半自磨机的钢球充填率为2%~8%,转速率为70%~80%,破碎比可达100~150;李子金矿半自磨机的钢球充填率为6%,转速为17r/min,转速率为70%~80%,破碎比约为145。

图2-7 甘肃李子金矿采用的磨矿生产工艺流程

3.节能减排总结

1)半自磨湿式磨矿与常规破碎比,分级辅助设备简单,灰尘少,环境好,能耗低,物料输送方便,好管理,易维修。

2)半自磨工艺受处理矿石类型的限制,与常规破碎磨矿工艺相比应用范围有限。但其破碎比大,可显著缩短流程,在节省空间、基建投资、设备购置费、定员维修等诸多方面具有一定的优越性。在生产实践中,要根据矿山的矿石性质及生产条件,解决半自磨工艺应用中出现的问题,使其不断完善,才能显现其优越性。

(四)预先分级工艺

1.工艺介绍

工业中常用的湿式磨矿分级设备为螺旋分级机,分级效率一般为40%~60%,水力旋流器分级效率一般为65%~85%,直线筛分级效率一般为85%~90%不等。由于分级效率的差别,人们已从应用螺旋分级机趋向于应用水力旋流器(国外应用普遍)。采用旋流器分级工艺代替螺旋分级机分级工艺后,分级效果和磨矿能力大幅度提高。同时,旋流器分级可减少过磨问题,减少磨机能耗,选别条件要优于螺旋分级机,有利于提高和稳定选别指标。

预先分级工艺结合选矿实践,具有以下几个鲜明的特点:

1)利用预先分级,溢流和沉砂的有用矿物分布存在显著差异,分别进行选别,有利于提高选别指标和降低选别作业药剂消耗。

2)溢流选别系统中经一次精选的尾矿分支串流进入沉砂再磨再选系统,使有用矿物连生体得到充分解离,有利于提高选别指标。

3)减少中矿循环量,提高生产能力,改善工艺条件,便于操作。

2.应用实例

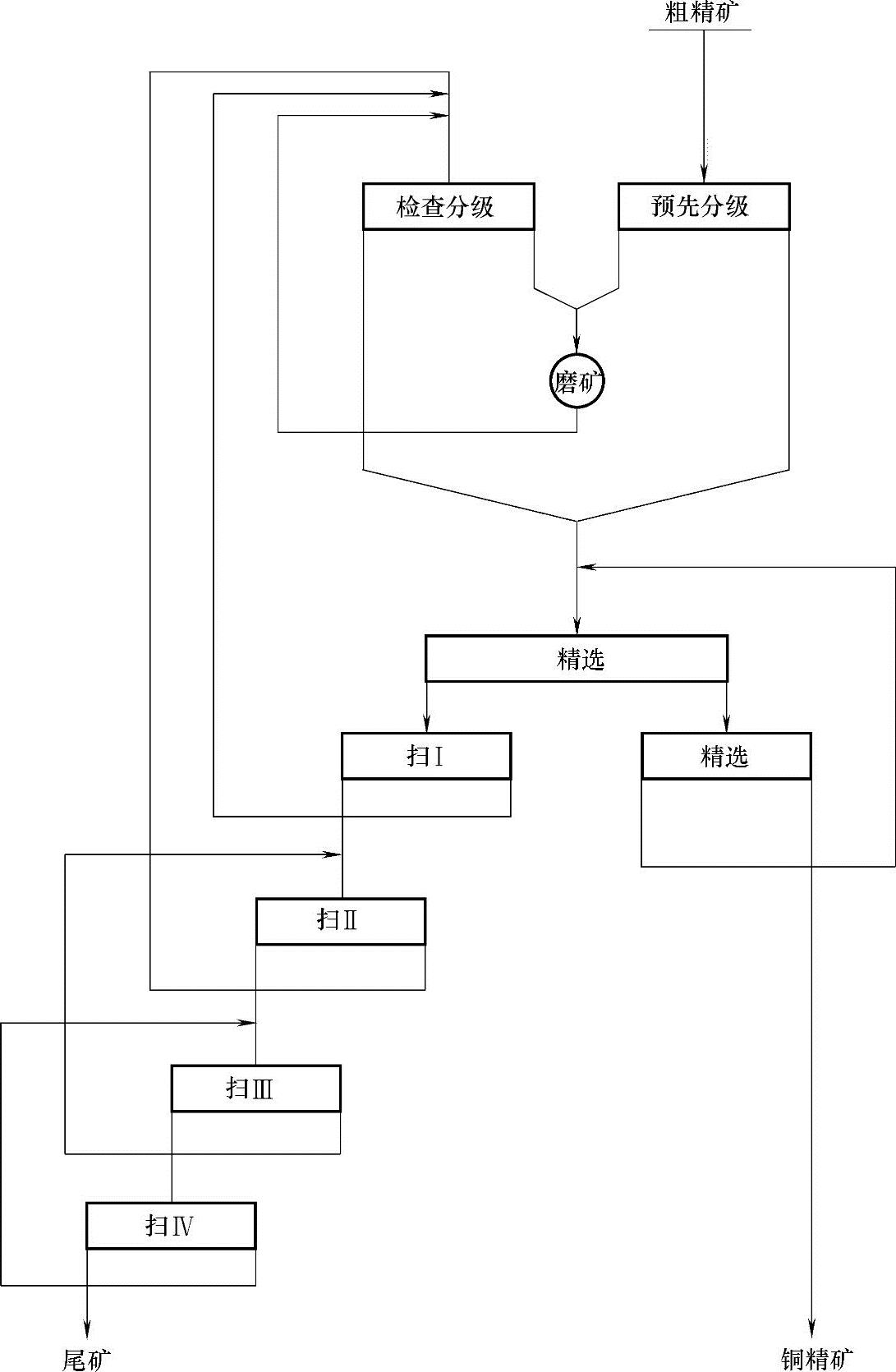

下面介绍粗精矿预先分级新技术在德兴铜矿泗州选矿厂的应用情况。

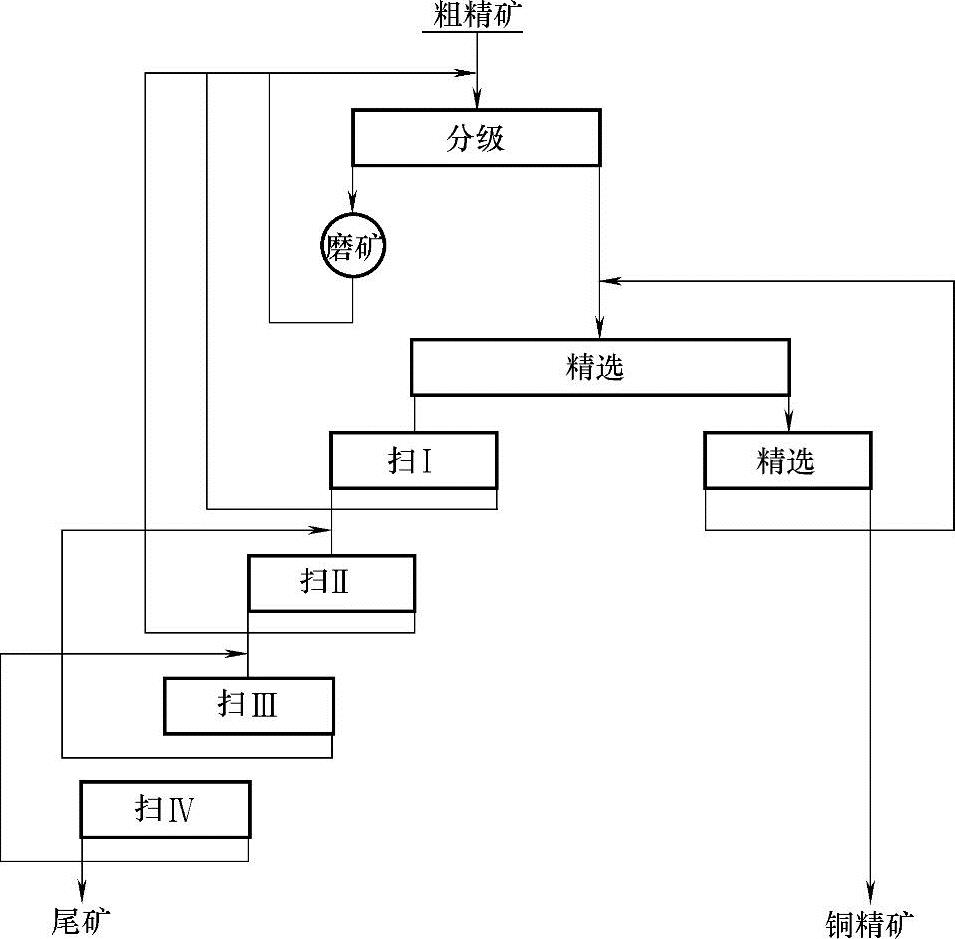

泗州选矿厂是德兴铜矿的主要选矿厂之一,日处理原矿石3.8万t,产品主要有铜精矿、硫精矿。2011年泗州选矿厂进行了二段浮选柱+28m3浮选机新工艺改造,铜硫分离工艺流程也进行了变更,但是二段再磨分级仍沿用原技术工艺,导致分级效率低、溢流细度达不到工艺标准,二段实际选铜回收率未达到设计值98%。其工艺流程如图2-8所示。

(https://www.daowen.com)

(https://www.daowen.com)

图2-8 泗州选矿厂二段铜硫分离改造前的工艺流程

2013年1月,该厂二期进行了粗精矿预先分级新技术改造:即粗精矿进入预先分级泵池,通过泵进入两台ϕ250mm旋流器分级;扫Ⅰ、扫Ⅱ精矿与球磨机排矿进入检查分级泵池,通过泵进入两台ϕ350mm旋流器分级,两者沉砂进入球磨机,两者溢流一起进入二段浮选,新技术工艺流程运行时由原来两台球磨机缩减为1台。改造后的工艺流程如图2-9所示。

图2-9 泗州选矿厂二段铜硫分离改造后的工艺流程

2013年6月对改造后的工艺进行了流程考查得到以下结果:

1)排矿的质量分数为64.8%,合格;预先分级溢流的质量分数为19.2%,检查分级溢流的质量分数为17.1%,均合格;预先分级溢流中粒度小于74μm的质量分数达95.7%,检查分级溢流中粒度小于74μm的质量分数为92.3%,均达到92%的工艺标准。

2)预先分级旋流器分级效率为48.4%,较高;检查分级旋流器分级效率为31.5%。

3)预先分级溢流中粒度小于38μm的质量分数达75.1%,提前进入浮选,避免了进入球磨机过磨现象的发生;球磨机排矿中粒度小于38μm的质量分数为21.3%,明显少于原工艺流程的28.16%。

3.节能减排总结

该工艺较好地解决了因铜硫分离工艺流程变更致使二段再磨分级给料粒级变化导致的分级效率低、溢流细度达不到工艺标准的问题。粗精矿中的细粒级被提前分离出来,减少了球磨机的循环负荷,少运行一台球磨,降低了成本,避免了过磨现象,提高了溢流中粒度小于74μm的含量,使二段铜回收率提高0.2%。

1)粗精矿预先分级新技术可有效提高分级效率,提高溢流中粒度小于74μm的含量,并且避免了过磨现象。

2)该技术有效地解决了生产实践中因矿量大、粒度组成发生较大变化,使用同一分级设备产生的溢流跑粗、沉砂跑细的问题。

3)该技术由于将粗精矿中的细粒级提前分离出来,减少了球磨机的循环负荷,从而只需要一台球磨机就可以满足要求(原技术需两台球磨机),这样降低了电耗和钢球单耗。

(五)技术改造的磨矿工艺

通过磨矿工艺技术改造,实现节能降耗的目的,是老矿山节能减排的有效途径。

1.工艺改造简述

磨矿工艺改造是要使改造后的磨矿工艺流程合理,工艺先进,优化配置,节能降耗,易于操作,方便维修和管理,改善工作环境。

2.应用实例

五龙金矿选矿厂是具有几十年历史的老厂,原生产能力为700t/d,磨矿工艺经过多次改扩建以后,设备配置很不合理,尤其是能耗过高,在矿石品位越来越低的情况下,成本问题越来越突出。因此,进行磨矿改造十分必要。

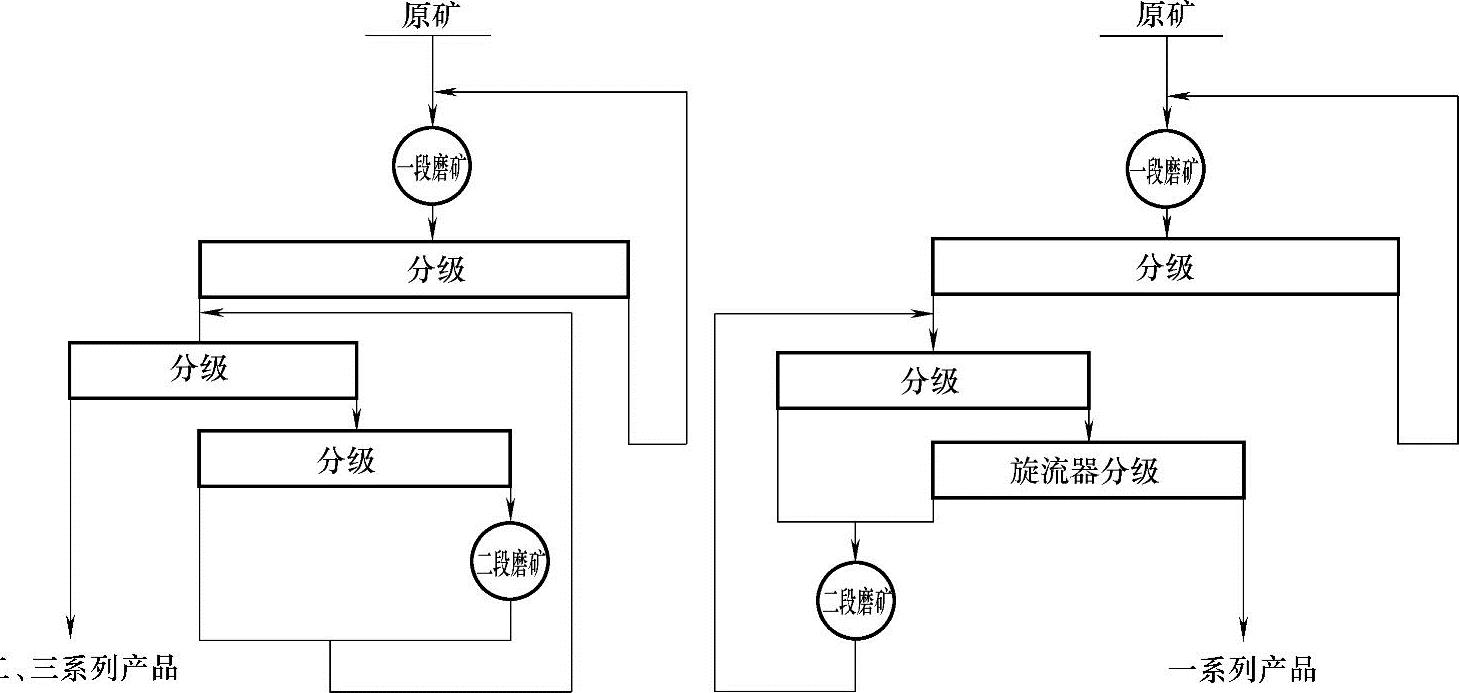

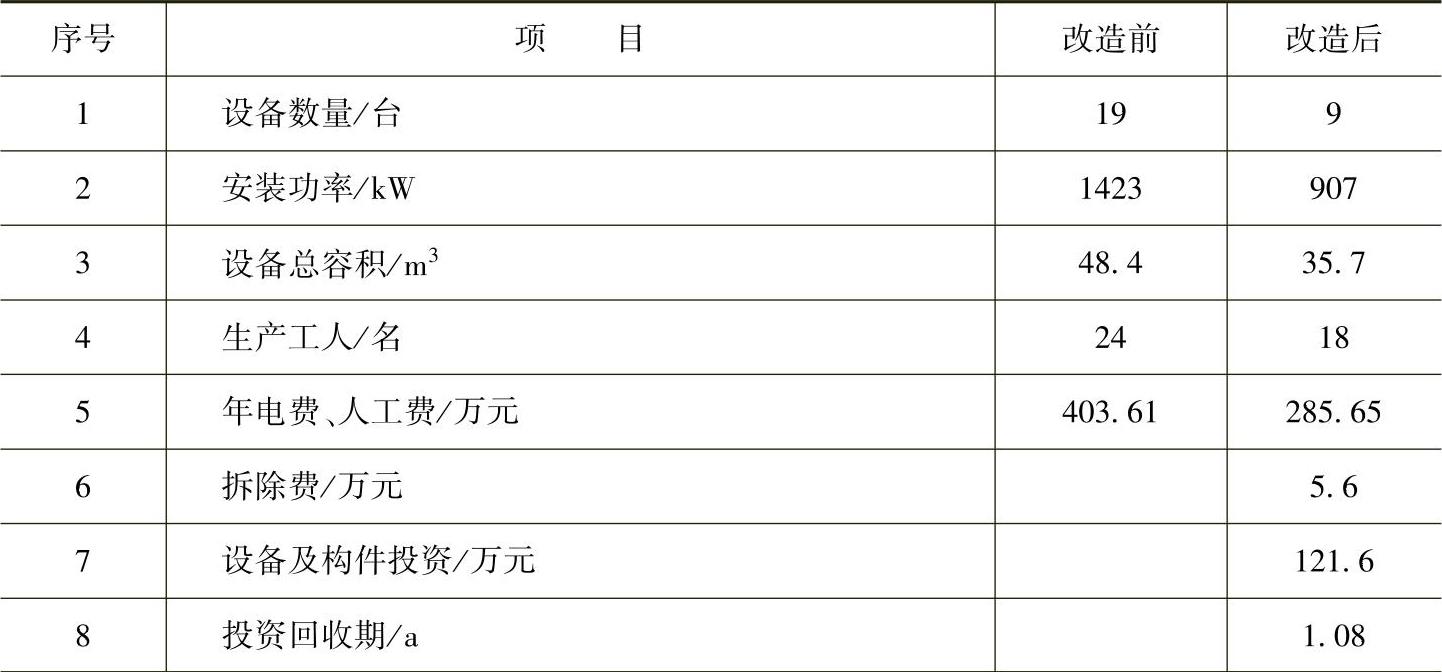

五龙金矿选矿厂原来的磨矿工艺流程是两种,一系列是两段闭路加一段检查分级的流程,二、三两个系列是两段闭路多了一次分级浓缩作业。全工艺由三个系列六台球磨机完成,如图2-10所示。工艺流程中的设备情况见表2-23。改造后的流程本着简单方便的原则,改为标准两段闭路磨矿工艺流程,如图2-11所示。改造后的设备情况见表2-24。

表2-23 五龙金矿选矿厂磨矿工艺改造前的设备情况

表2-24 五龙金矿选矿厂磨矿工艺改造后的设备情况

图2-10 五龙金矿选矿厂改造前的磨矿工艺流程

图2-11 五龙金矿选矿厂改造后的磨矿工艺流程

磨矿工艺技术改造后,实现了工艺流程的简单化,在技术经济各方面都有很大进步。改造后,主要设备由17台减少到8台,安装使用功率由原来的1423kW下降为907kW。而降低衬板消耗费方面,由于二段磨矿球磨机由磁性衬板代替锰钢衬板,年节省衬板费用将近20万元。

技术改造后的主要设备实现了高效化。改造前后的经济分析情况见表2-25。

表2-25 五龙金矿选矿厂磨矿工艺改造前后的经济分析

3.节能减排总结

技术改造的实施,也为现场管理创造了一个良好的环境,由于设备的减少,车间内的噪声、粉尘等环保指标将大幅度下降。同时,设备减少以后,车间内的检修空间相对增加,为设备的维护保养创造了有利条件,而设备的减少,本身就减轻了运转操作及机械维修的劳动强度和工作量,产生了良好的社会效益。

(六)低品位钒钛磁铁矿预抛尾工艺

低品位钒钛磁铁矿预抛尾工艺是《矿产资源节约与综合利用先进适用技术汇编(第一批)》中一项金属矿山综合利用技术,适用于低品位钒钛磁铁矿的综合利用。

1.工艺介绍

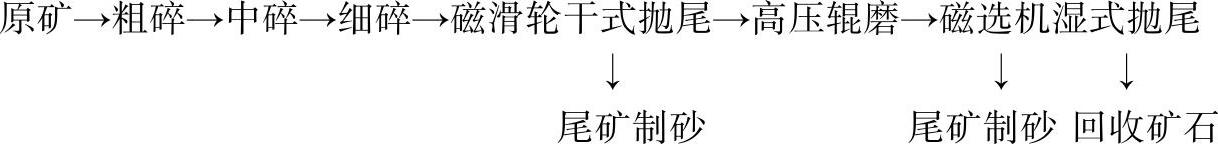

技术的典型工艺流程如下:

该预抛尾工艺是采用三段一闭路结合高压辊磨闭路破碎工艺流程原理。低品位钒钛磁铁矿石给入高压辊磨之前(粒度小于20mm)进行磁滑轮预先抛尾。抛尾后精矿进入高压辊磨闭路湿式筛分,筛下物进行湿式磁选,回收精矿石为入选矿石进入选矿磨矿流程。抛弃尾矿经破碎分级作为建筑石料,最大限度降低了废渣排放,实现了低品位钒钛磁铁矿的综合回收利用。

2.应用实例

2008年重钢西昌矿业公司自主进行低品位钒钛磁铁矿回收工艺技术研究,获得了一种成功的预抛尾选别工艺,并于2009年底投资1200万元建设了一条年处理100万t的低品位表外矿预抛尾生产线。该生产线运行两年多来已回收合格精矿即入选矿石近70万t,使该公司矿石回采率与损失率提高2%,回采率达到96%,损失率降至5%以下。

(七)铁矿山排岩系统中高效回收磁铁矿工艺

铁矿山排岩系统中高效回收磁铁矿工艺是《矿产资源节约与综合利用先进适用技术汇编(第一批)》中的一项金属矿山综合利用技术,可用于从大中型铁矿山排岩中回收利用磁铁矿石资源,适用于大中型磁铁矿山的挖潜改造、矿石资源的回收利用领域。

1.工艺介绍

(1)基本原理 采用干式磁选工艺在线回收大型矿山排岩系统排弃的磁选矿石资源,对回收的矿石采用阶段磨矿、粗粒抛尾、单一磁选—细筛再磨的工艺选别,从而得到高品质铁精矿,解决了流失到排岩中的贫磁铁矿石回收及再利用的重大生产难题。

(2)工艺特点

1)首次将CT1424永磁大块矿石干式磁选机应用于矿山排岩生产系统。

2)采用资源在线回收、岩石干选、贫铁矿石提铁降硅等关键技术,实现从排岩中在线回收矿石资源。

3)回收的贫磁铁矿石采用阶段磨矿、粗粒抛尾、磁选—细筛再磨流程进行细磨深选,从而得到高品位铁精矿产品,实现了资源的高效回收和利用。

2.应用实例

(1)在大孤山铁矿的应用

1)大孤山铁矿排岩系统矿石资源回收工艺流程。对原传送带排岩生产系统进行工程改造,外移一部带式输送机,增设两部带式输送机、一台磁选机及附属设施;对原有的破碎站进行自动化改造,实现自动化无人操作。

2)大孤山选矿分厂工艺流程。采用三段一闭路破碎、阶段磨矿、粗粒抛尾、单一磁选—细筛再磨流程的工艺流程。

大孤山选矿总投资8550万元,其中选矿分厂改造工程投资8000万元,排岩系统矿石资源回收技术改造工程投资550万元,在线岩石处理量为1300万t/a,选矿工艺原矿处理量为130万t/a。建设期10个月,自2006年9月至2008年12月大孤山传送带排岩系统矿石资源回收工程累计运行28个月,排岩2303.588万t,从中回收矿石166.816万t,每吨污染物削减量或回收(再生)产品量0.0724t,盘活资源储量166.816万t,创造经济效益2.17亿元。

(2)在齐大山选矿厂的应用 齐大山选矿厂投资1200万元,对原皮带排岩生产系统进行工程改造,外移一部带式输送机,增设两部带式输送机、一台磁选机及附属设施;对原有的破碎站进行自动化改造,设计在线岩石处理量6000t/h,预计年回收品位24%左右的矿石约100万t。建设期6个月,投资回收期6个月。

(3)工艺减排特点总结 自2006年9月至2008年12月在工业上应用,累计回收矿石1668160t,产出品位67.26%以上的铁精矿476315t,年均从8355万t低品位围岩中在线回收品位25%左右的铁矿石714925t,并经选别得到铁含量(质量分数)在67.26%以上的优质铁精矿204135t,有效提高了资源利用率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。