(一)CTS永磁筒式磁选机

1.节能减排特点

沈阳矿山机械集团公司在20世纪60年代初,首先研制成功我国第一台永磁筒式磁选机。经过50年来的不断发展,改进了磁系结构,采用新型铁氧体和稀土合金磁钢复合磁系,大大提高了磁感应强度,并形成了完整的产品系列。

CTS永磁筒式磁选机适用于0~6mm的粗粒磁性矿物湿式选别,多用于粗选和预选工序,具有处理量大、操作简单、易于维护等特点。槽体溢流结构能有效控制流量,保证物料始终处于扫选区。

2.应用实例

下面介绍山东金岭铁矿选矿厂的应用情况

(1)矿山简介 山东金岭铁矿选矿厂始建于1967年,生产工艺流程几经改造,2001年已形成年磨矿100万t以上的生产能力。金岭铁矿为高温热液接触交代矽卡岩型金属矿床,主要金属矿物是磁铁矿、黄铁矿(含钴)、黄铜矿和磁黄铁矿;主要脉石矿物为辉石、绿泥石、金云母、蛭石及少量方解石等。矿石构造以块状珞石为主,浸染状次之,矿石结构主要为半自形/他形晶嵌镶结构,其中少量的细粒脉石矿物分布其中,嵌镶粒度一般为35~100μm。

2001年前金岭铁矿选矿厂的工艺流程为:破碎筛分流程为二段一闭路,细碎前设预先筛分,筛上物经磁滑轮预选抛废,细碎后设检查筛分,筛上物料经磁滑轮预选后返回细碎形成闭路;磨选流程为一段闭路磨矿后,分级溢流先混合浮选后分离浮选,回收铜、钴,混合浮选尾矿经三段磁选回收铁。

(2)工艺改造过程 改造前流程使用MQG2700×2100格子型球磨机与2FLG-1500双螺旋分级机组成闭路,共有四个系列,根据实验室试验及半工业试验结果确定如下方案:每台球磨机入磨前各增设1台CTS-1050×1000磁选机进行粉矿湿式预选,预选精矿直接进入球磨机,预选尾矿自流到DS2P-1224振动筛(筛孔2mm)进行筛分,筛上2~14mm粒级作为合格废石抛掉,筛下0~2mm粒级的预选尾矿返回2FLG-1500双螺旋分级机。

湿式预选工程于2002年9至10月完成设备安装、调试,从2002年11月至今运行正常。2003年3月11日对湿式预选流程进行了考查,获得如下结果:

1)粉矿铁品位为43.82%,铜品位为0.116%,钴品位为0.0154%;分级溢流矿铁品位为47.12%,铜品位为0.123%,钴品位为0.0160%。溢流矿铁品位比粉矿铁品位提高了3.3%。

2)废石铁品位为6.06%,铜品位为0.040%,钴品位为0.0080%,为合格尾矿,符合抛废要求,抛废产率为8.04%。

3)球磨机处理量达到40t/h(从进入湿式预选作业计算),比设湿式预选作业前提高5t/h。

3.节能减排总结

粉矿湿式预选技术的应用,及早抛掉了难磨难选的废石,提高了选矿生产能力,优化了磨选作业条件,同时还减少了尾矿处理及贮存费用。现有流程每年入磨矿石100万t以上,采用湿式预选每年可抛废石8万t以上。扣除运营费用,每年可创经济效益达70万元。

(二)BKY型预选磁选机

1.节能减排特点

BKY型磁铁矿预选磁选机是北京矿冶研究总院针对细碎后矿物特点和分选要求专门研制开发的专用筒式磁选机,具有如下一些节能减排特点:

1)高场强、大磁极面。采用高性能的钕铁硼磁性材料作为磁源,磁极组结构采用大磁极面以满足作用深度的要求。

2)大包角磁系。通过合理配置主磁极与辅助磁极的几何尺寸关系,在满足磁场要求的情况下,采用大包角磁系,使设备的分选带长度比常规CTB型磁选机增加25%左右。矿浆在磁场中停留时间明显增长,被磁场吸附的概率增加,有利于微细粒磁性矿物的充分回收。

3)大间隙顺流型槽体。顺流型槽体中粗颗粒不会引起沉槽堵塞,并减少了对筒体表面的磨损,适应粗粒磁铁矿预选时矿物粒度较粗的特点。大间隙可使粗细颗粒以及矿泥充分分层,有利于分选,并且处理量大。(www.daowen.com)

4)多尾流通道。溢流尾矿通道排出细粒或细泥尾矿,而沉砂尾矿通道用于粗颗粒脉石排出,适合于粗粒磁铁矿预选时矿浆具有的粒度分布宽、粗细差异大、含泥量高的特点。

5)矿浆液面高。该特点是配合大包角磁系设计的,使得设备分选带较长,矿浆停留时间增加,提高了磁性矿物的回收率。

6)大分选室槽体结构。槽体有效容积大,适应矿浆给矿量,浓度波动的能力好于常规筒式磁选机,同时,也有利于粗细脉石和磁性矿物的分层分离。

由于上述特点,使得该设备不仅能适应粗粒磁铁矿预选时的高浓度、大粒度分布特点,而且磁性矿物的回收率高,具有磁性矿物回收充分、已解离脉石抛除充分、对生产适应性强等特点。

2.应用实例

(1)莱芜矿业有限公司选矿厂的应用情况 莱芜矿业有限公司选矿厂通过磨前湿选工艺改造,提高了入磨品位,达到了增加原矿处理量的目的,实现了采选生产能力的产量规模匹配,为类似矿山的原矿处理提供了借鉴。

1)选矿厂概况。该厂始建于20世纪70年代初,设计年处理原矿40万t,是莱钢集团公司的主要原料生产基地之一。选矿厂生产工艺为两段连续磨矿细筛自循环流程。入选矿石主要以马庄矿区自产磁铁矿为主,矿石性质属大冶式高温热液接触交代矽卡岩型矿床,金属矿物以磁铁矿为主,含部分赤铁矿、褐铁矿、黄铁矿、白铁矿、磁黄铁矿等。

随着近年来矿山采矿技术的不断完善和采矿方法的技术攻关,原矿产量逐年递增,原矿性质也在逐渐发生变化。选矿厂虽然自1998年以来应用了大筒径磁选机,安装使用了脱磁器,将固定细筛加装了振动器,在一定程度上改善了选别效果,但不能完全将新增的矿量消化处理。

为匹配采选生产,经流程考查及分析论证,并考虑到矿石中含有细粒级岩石及品位较低的连生体,提出了在球磨给矿前抛弃细粒级废石,提高入磨品位,从而提高磨矿有效处理量的改造方案。

采矿生产过程中混入部分岩石,以及块矿中含有品位较贫的部分连生体。当破碎粒度降至10mm以下时,可以将细粒级岩石、品位较低的连生体、磁性弱的赤铁矿等利用湿式预选提前抛尾不进入球磨选别工艺流程,从而减少进入磨机的废石量,增加矿石的入磨量,从而减少磨矿的电耗;另外,由于提高了入磨矿石的品位,所以有利于获得高品位精矿。

2)湿式预选的应用。磨矿原设计工艺流程为两段全闭路磨矿,由细筛控制最后选别粒级。充分利用现有空间和设备配置,在磨矿车间两台一段球磨机给矿前,各安装一台ϕ1050mm×1200mm湿式磁选机。湿式磁选精矿对应进入球磨机入磨,湿式磁选尾矿利用1200mm×2400mm直线振动筛进行水洗分级。筛孔尺寸为1mm,筛上+1mm废石用传送带运出至储料场堆存,筛下粒度小于1mm的矿浆自流至浓缩机,脱水后输送至井下充填。

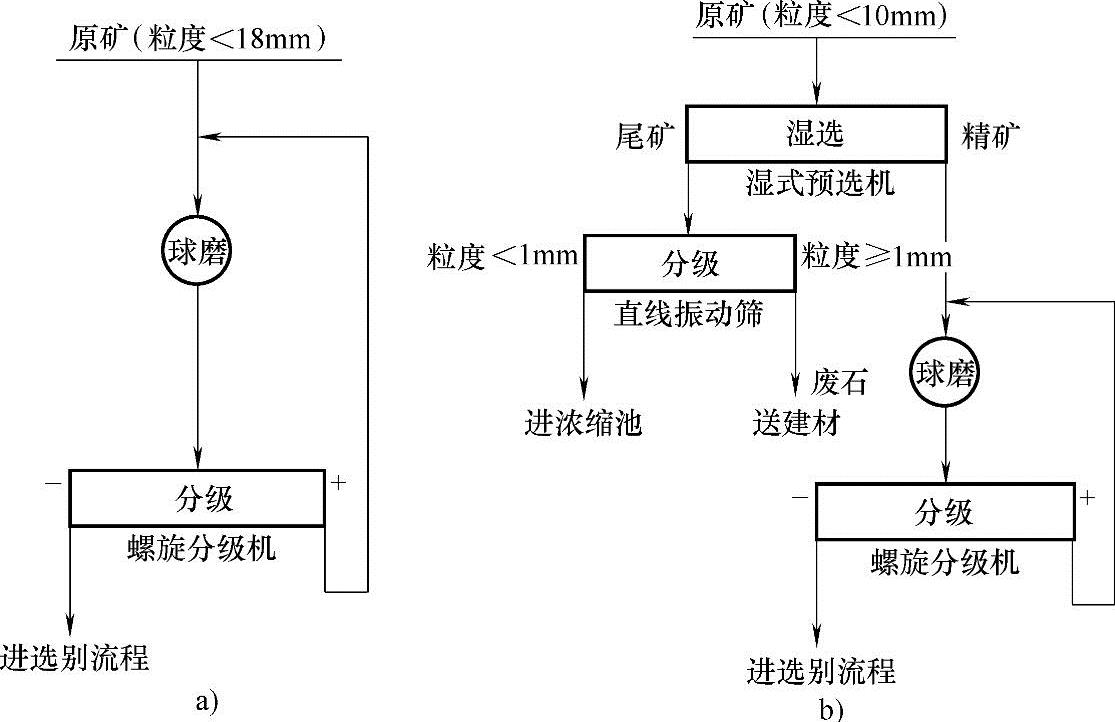

湿式预选改造后入磨流程与改造前入磨流程对比如图2-3所示。

图2-3 湿式预选改造后入磨流程与改造前入磨流程对比

a)改选前工艺流程 b)改选后工艺流程

(2)顺达铁矿的应用情况 山东顺达铁矿最早采用BKY-1009型和BKY-1012型预选机各1台,用于细碎后入磨前的预选作业。随着产量的不断增加,选矿厂采用2台BKY-1024型预选机代替了原来的BKY-1009型和BKY-1012型预选机。抛除的合格尾矿产率为15%~20%,品位与选矿厂综合尾矿品位相当。在充分提高粗精矿品位的情况下,回收率高达97%以上。

3.节能减排总结

1)预选作业指标良好,入磨品位由改造前的42%提高到了47%左右。球磨机入磨品位大幅度提高,为提升磨机生产能力创造了良好条件。

2)虽然台时处理量变化不大,但由于入磨品位的提高,在同样球磨机处理量的条件下,提高了球磨机有效处理量。铁精矿产量有了大幅度提高,年可增加铁精粉产量3.7万t;同时由于废石入磨量的减少,可节省一定的磨矿成本。

3)湿选后的尾矿经直线振动筛水洗分级后,粒度在1mm以上的可作为新型造砖材料,供公司砖厂使用,可获得一定的效益。同时粒度在1mm以下的浓缩后充填井下,变废为宝,经济效益和社会效益显著。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。