(一)美卓Nordberg C 系列颚式破碎机

美卓Nordberg C 系列颚式破碎机品种较多,共有12种(规格从C63到C3055),配备电动机的功率为45~400kW,给料粒度为350~1200mm,设备质量为6~23t。

1.节能减排特点

1)C系列颚式破碎机机架采用整体钢板裁截,螺栓穿孔连接,有利于某些条件下分装、分运和井下现场组装。机架结实,不易开裂。

2)楔铁排矿口调整机构,可以使用专用扳手或借助液压系统方便快速连续调整排矿口。

3)每台设备随机配有电气控制系统,电控柜上还有该设备累计运转时间,使用和维护人员可根据该时间指示定期给设备润滑和更换易损件。

4)性能良好,自动控制技术先进,实现了机电一体化、智能化。

该破碎机的设计注重了高效和节能,更加注重了机电一体化和电子控制技术的同步发展。机械与电子的结合,机械技术与控制技术、信息技术、传感技术的结合使开发机电一体化的破碎设备和新一代智能型破碎设备成为现实。

2.应用实例

C系列颚式破碎机在我国铁矿山得到广泛应用,已安装数百台,其中两台最大型号的C200型颚式破碎机安装在太钢尖山铁矿,三台C160型颚式破碎机安装在河南舞阳矿业公司的铁矿选矿厂和石料厂,两台C140型颚式破碎机安装在马钢南山铁矿,两台C140型颚式破碎机安装在梅山铁矿井下,两台C125型颚式破碎机安装在武钢大冶铁矿井下等。下面重点介绍在嵩县丰源钼业有限责任公司的应用情况:

该矿山选用三段两闭路的破碎工艺,粗碎选择美卓C125型颚式破碎机。中细碎是两台美卓HP300型圆锥破碎机。所谓三段两闭路指的是初碎产品经过1号传送带到达筛子,一部分矿块进入中碎,中间粒级的进入细碎,中细碎的产物通过2号传送带返回到筛子进行再次筛选,依次循环进行。

丰源钼业与美卓矿机的合作始于2005年,全部破碎系统的设备都由美卓矿机提供。其中包括振动给料机、C125型颚式破碎机、HP300型圆锥破碎机等。从2005年装机到现在,美卓设备性能稳定,很大程度地提升了破碎环节的生产率,为后续环节的稳定运行奠定了坚实的基础,也在一定程度上提高了磨选设备的使用效率和寿命。另一方面,备品备件的质量和寿命对于保障总产量和作业效率而言至关重要。丰源钼业的设备运转率很高,基本可达到97%,1年可以连续工作354天以上。这样高速的生产节奏,势必与设备的稳定性和持续性息息相关,也与备品备件的及时更换及设备维护保养密不可分。

(二)超级耐磨外动颚系列颚式破碎机

北京矿冶研究总院推出新型低矮大破碎比外动颚匀摆颚式破碎机,属于新一代高效、节能、低磨损破碎设备,它发展为两个系列的产品:PA低矮系列和PD大破碎比系列。PA低矮系列适用于井下工作,给料高度比同规格普通破碎机低25%~30%。PD大破碎比系列破碎比最大可达15,在某些场合可减少破碎段数。

1.节能减排特点

PEWA90120外动颚低矮颚式破碎机用传统复摆破碎机的连杆作为破碎机边板,动颚与连杆是分离的,改变了多年以来传统复摆颚式破碎机以四连杆机构中的连杆作为动颚的传统设计。只需改变结构参数,就可以调整动颚的运动轨迹,从而获得较好的动颚运动特性。破碎比是传统颚式破碎机的2~3.5倍,处理能力可提高20%,耗能低了20%~30%,具有良好的经济效益。其节能减排特点如下:

1)外形低矮。该机采用外动颚及负悬挂的结构设计,带轮及飞轮不在设备的上部,而在中部两侧,这大大降低了设备的整体高度。新机型由于破碎腔的倾斜布置,大大降低了喂料的高度,从而减少了硐室的开凿量。

2)动颚运动轨迹理想。外动颚匀摆颚式破碎机从改变机构原理入手,使动颚与连杆分离,连杆的运动特性已经不再约束动颚的运动特性。只要改变机构参数,就可以很灵活地调整动颚运动轨迹。这种新颖的机构原理彻底改变了传统颚式破碎机动颚运动轨迹,由此合理地设计机构参数,可获得传统颚式破碎机不能获得的理想动颚运动特性。

3)衬板寿命长。PEW A90120外动颚低矮颚式破碎机的动颚运动轨迹磨损方向行程及行程比远远小于传统PEF90120颚式破碎机,因而减少了衬板的磨损,延长了衬板的使用寿命。

4)生产能力高,能耗低。由于新机型动颚与静颚的位置与传统复摆颚式破碎机正好相反,动颚的往复运动为破碎机提供了可靠的进料保障,并促进排料,所以生产能力比传统颚式破碎机高。

从动颚运动轨迹分析,PEW A90120破碎机以较小的偏心距可获得比同规格传统颚式破碎机PEF90120大的动颚破碎行程,因此设备运行平稳,转速提高10%,生产能力提高。

PEWA90120破碎机小的磨损行程大大减少了无用功,能耗低;单机比传统设备节能15%~30%,破碎系统节能1倍以上。

5)调整排放口方便及粉尘小。该机由于采用了独特设计,可调颚由悬挂轴悬挂在机架上,下部通过肘板与机架相连,通过调整肘板,可调颚绕悬挂轴旋转,以改变排料口大小,控制排料粒度。依靠可调颚的自重便可轻松调整排放口的大小,使调整垫片不需要液压装置,降低了成本。调整好后,拉紧拉杆,使可调颚、肘板与肘板座紧密接触。该机型不用传统复摆颚式破碎机那样的偏心连杆套环装置,而是通过活动边板将偏心运动传到外侧的动颚上,破碎腔呈倾斜状态,所以粉尘不易四处飞扬,减少了粉尘污染,有利于环保。由于偏心距小,整机运转平稳,运转带来的噪声比传统复摆颚式破碎机要小得多。

2.应用实例

(1)安庆铜矿应用PEW A90120的情况 安徽钢都钢业股份有限公司安庆铜矿在-580m以下探部开拓工程重大基本建设中,投资500万元进行深部开采井下破碎机系统改造,包括在-616m新开挖一个破碎硐室,建设卸载、运输及装载系统,新增两台900mm×1200mm颚式破碎机和相应的装、运、卸及配套设备。

为减少井下破碎硐室的开凿量,满足破碎块度和生产能力的要求,该矿同时在一个硐室安装了一台传统的复摆颚式破碎机、一台PEW A90120外动颚低矮颚式破碎机。

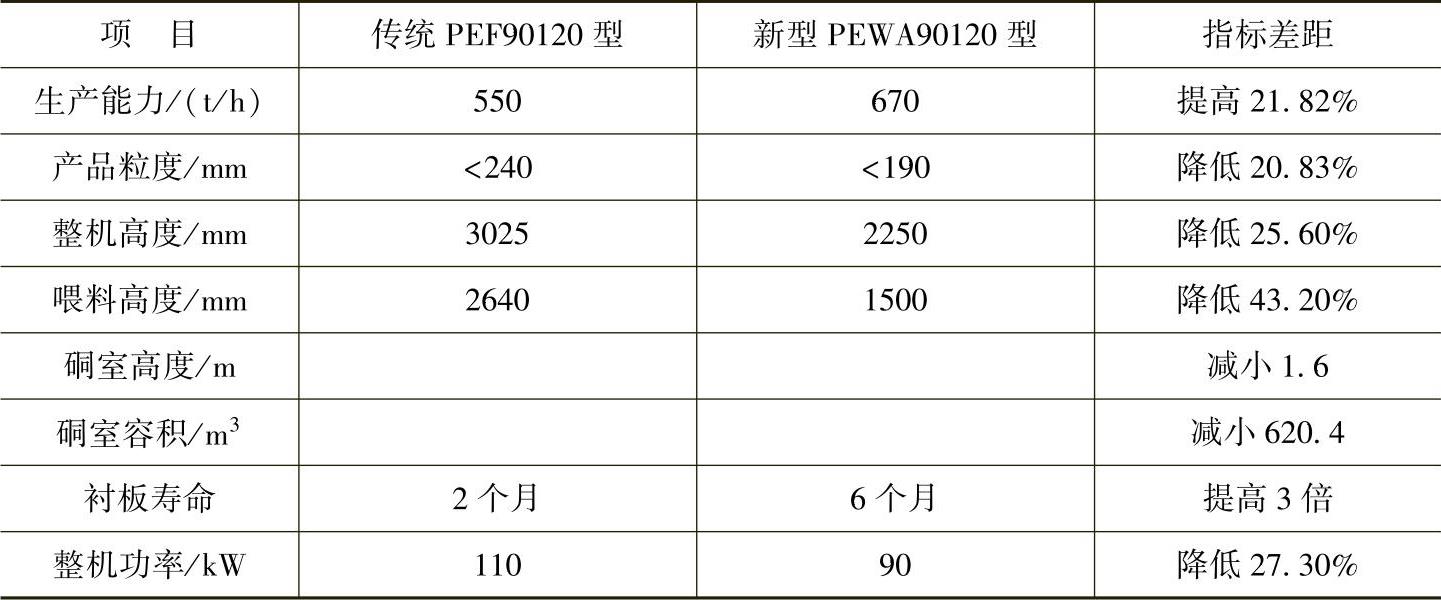

现场工业试验性能对比结果表明,新型PEW A90120型外动颚低矮破碎机各项性能指标大大优于传统PEF90120型复摆颚式破碎机,见表2-1。井下工业试验成功后即转入生产,至今设备运转良好,各项性能指标达到设计要求。生产实践表明,该机性能优良,操作维修方便,运行可靠,成本低,设备开工率达97%。

表2-1 外动颚低矮破碎机与传统颚式破碎机性能对比

(2)鑫宇磁铁矿采选有限责任公司应用PD6090的情况 鑫宇磁铁矿采选有限责任公司位于河北省赤城县,前期矿石性质为风化贫磁铁矿,原矿铁品位仅有13%左右。为了节能降耗,降低整个选矿作业成本,在破碎流程设置了干磁抛尾,在磨矿前抛掉了废石,减少了入磨矿石量,增加了入磨品位,从而大幅度提高了经济效益。为了降低甩尾时的粒度,选用了LFP1750立轴破碎机作为末段破碎设备。立轴破碎机细碎效果好,但是电耗、材料消耗大。为此。公司选用了北京矿冶研究总院研制开发的外动颚破碎机作为第一段破碎设备,增大第一段破碎比,尽量降低立轴破碎机的入料粒度。从实际应用情况来看,外动颚破碎机破碎比大,可以简化破碎流程,外形低矮,降低了工程施工量。

该公司先后购买了6台外动颚式破碎机,分别在3个矿区使用。在生产过程中,设备运转正常,性能优良,取得了显著的经济效益。以2003年2月在该公司的小张家口矿区投入使用的PD6090外动颚破碎机为例,截至2006年5月底,共处理铁矿石原矿200多万t,平均小时处理能力为145t。

外动颚破碎机入料粒度小于510mm,排料粒度小于110mm,为立轴破碎机创造了良好的工作条件,破碎流程简单,这是传统颚式破碎机所无法比拟的。

该机整机高度低矮,其高度从传统颚式破碎机的2400mm降到1638mm,喂料高度从传统颚式破碎机的1450mm降到l225mm,降幅均达15%以上,大大减少了基建投资。

该机生产能力高。根据该矿生产统计,出料粒度为110mm时,平均生产能力达147t/h,最大瞬间小时生产能力可达到250t/h。颚板磨损小,8个月更换一次,使用寿命长。

3.节能减排总结

企业实践表明,该设备性能稳定,设备开工率很高;操作维修方便,维护成本低,噪声低,粉尘少。

(三)山特维克CH系列液压圆锥破碎机

圆锥破碎机因位于矿石破碎生产线的最后阶段而处于重要地位,也是选矿厂的关键设备。近年来,由于市场的变化及需求,国内不论是破碎机用户还是制造厂商,都对圆锥破碎机产生了浓厚的兴趣,成为当前破碎机行业重点关注的机型。

1.节能减排特点

该系列保持了早期的基本结构特点,并在各个方面采用现代设计和制造技术,使设备性能大大优化提高。其节能减排特点如下:

1)采用高能化设计思想,使设备具有较高的输入功率与生产能力比和体积与质量比。

2)主轴采用简支梁支撑形式。动锥和主轴为一个装配件,整体摆动。主轴上端和下部各有一套支撑部件,动锥位于上、下支撑之间。径向破碎力分配到上、下支撑上,整个轴系受力较好,承载能力较强。

3)动锥和定锥为陡锥形,锥角较大,造成两锥的高径比较大。动锥旋摆运动作用力沿破碎方向的分力较大,对物料的破碎作用较强;偏心距在破碎方向上的分量较大,可产生较大的破碎行程;偏心距在与破碎方向垂直的方向上分量较小,动锥衬板与物料间相对运动较小,衬板磨损较轻,寿命较长。

4)采取了高摆频、小偏心距的机构运动方式。高摆频有利于提高破碎腔内物料颗粒的破碎次数,从而提高生产能力,并降低排料粒度。

5)采用先进的自动控制系统控制液压系统进行调整,使设备性能如虎添翼。随着给料粒度、含水量和功指数等参数的变化,系统能很快将排料口调整到最佳尺寸。

6)采用恒定衬板特性(CLP)腔形,使衬板磨损造成的腔形变化减到最小,从而使生产能力和最大给料粒度受到的影响减到最小。

7)偏心套上设有3~4个键槽,可以简单地通过转动偏心套来改变偏心距,使生产能力和产品粒度达到最佳。

8)采用重型主轴,结构坚固;采用特殊合金衬板,延长寿命;主轴上端用衬套保护,延长了轴的使用寿命。

9)CH6600液压圆锥破碎机能力与传统的ϕ2134mm圆锥破碎机相同,而质量只有后者的1/3左右。CH880液压圆锥破碎机可以安装在传统的7ft(1ft=304.8mm)圆锥破碎机的基础上,但处理能力和输入功率大约是后者的2倍。

2.应用实例

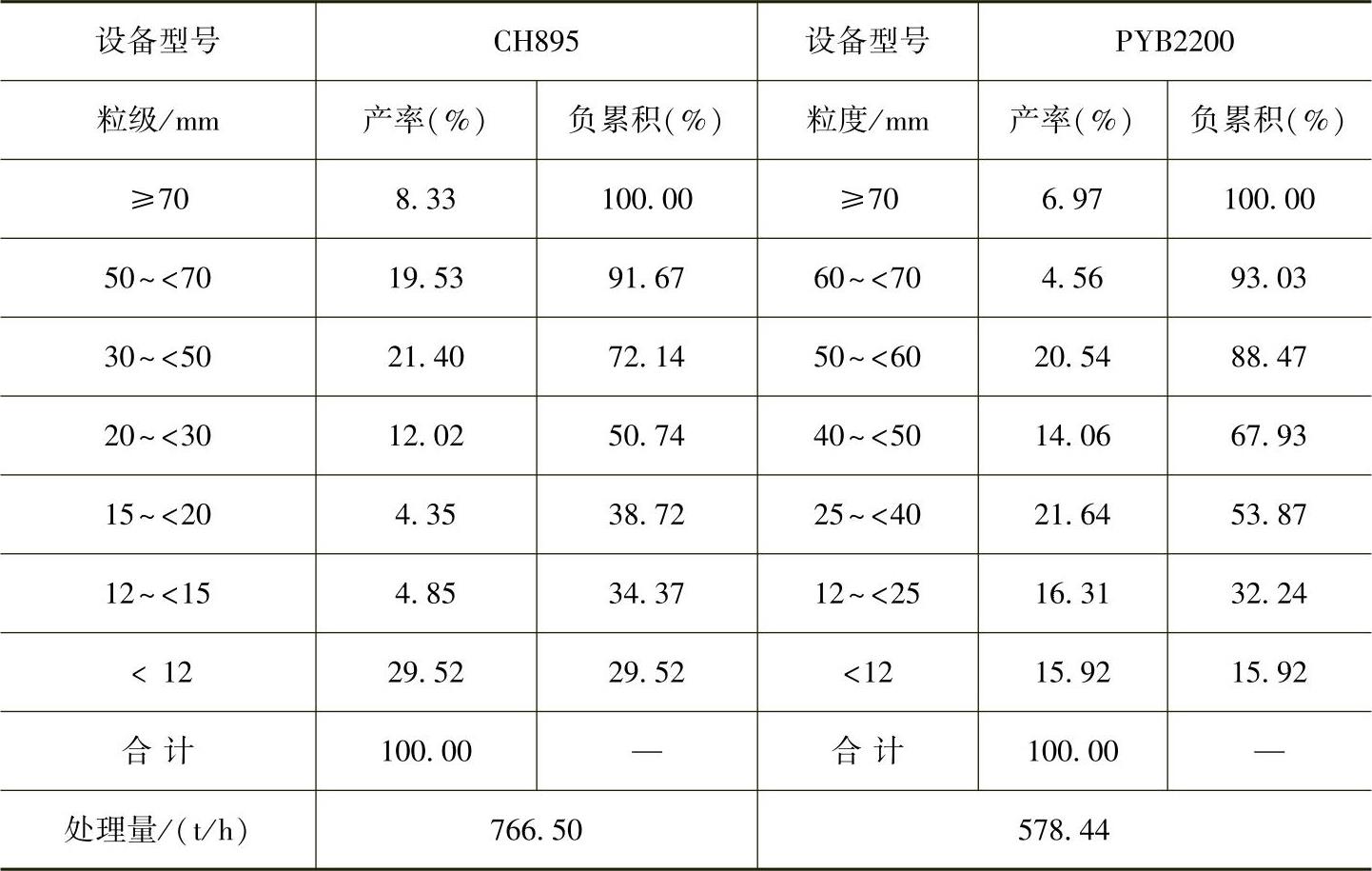

下面介绍CH895、CH880圆锥破碎机在白马选矿厂的应用。

攀钢集团矿业公司白马选矿厂破碎流程年处理650万t原矿,原中碎采用1台山特维克CH880圆锥破碎机和1台PYB2200弹簧圆锥破碎机,细碎采用2台山特维克CH880圆锥破碎机和1台CLM20060高压辊磨机,筛分采用6台2YKK3073双层振动筛。根据生产需要,2013年7月从瑞典引进2台山特维克CH895破碎机代替细碎高压辊磨机和1台山特维克CH880圆锥破碎机,用细碎1台山特维克CH880圆锥破碎机代替中碎PYB2200弹簧圆锥破碎机,对中细、碎系统进行改造,使破碎系统产量、粒度、能耗得到了较大的改观。

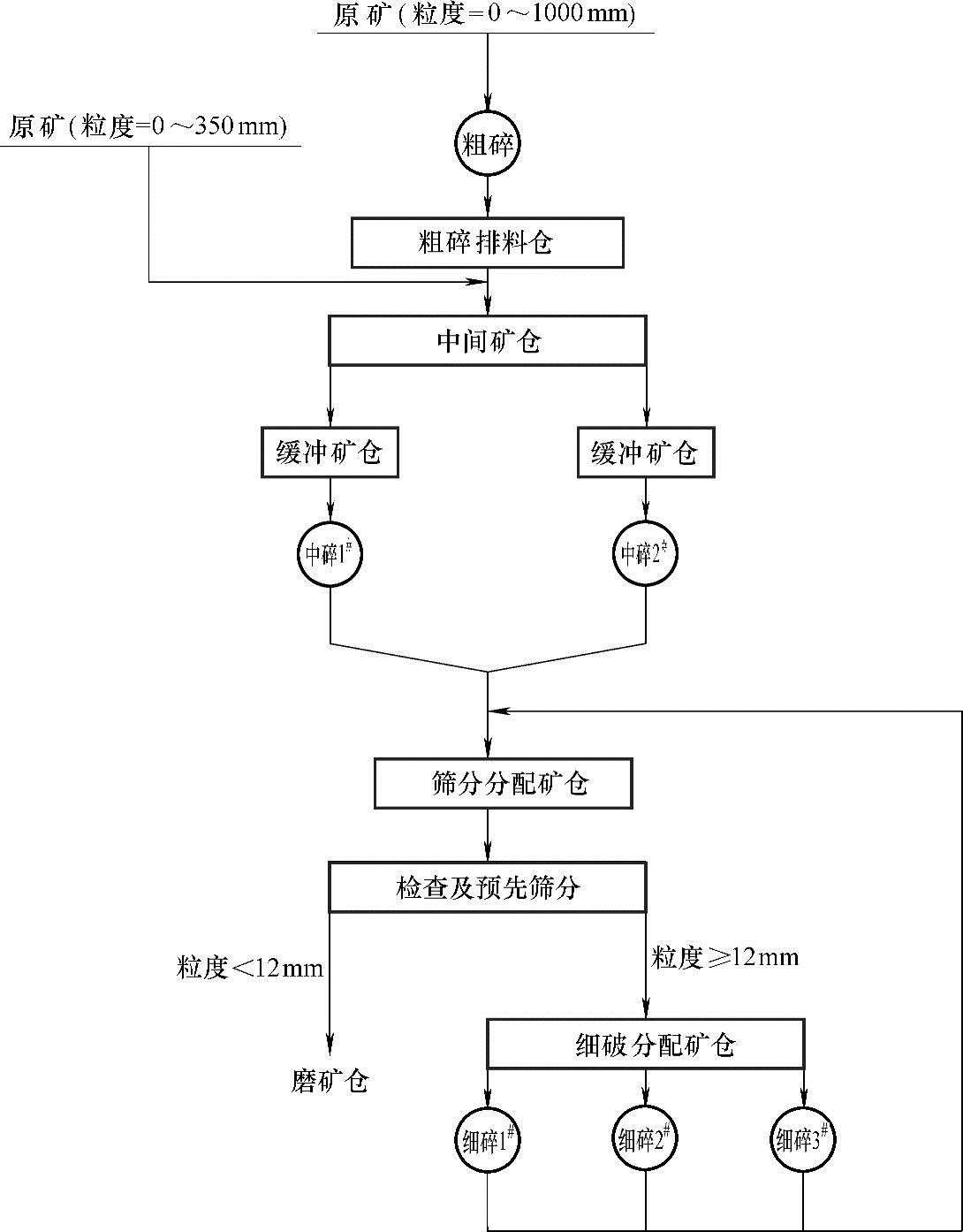

白马选矿厂破碎系统采用三段一闭路常规破碎工艺流程,对粒度为0~1000mm的原矿采用三段一闭路破碎流程;对粒度为0~350mm的原矿,采用两段一闭路破碎流程。产品为粒度小于12mm的质量分数≥90%(设计为≥95%)的原矿。其工艺流程如图2-1所示。

图2-1 白马选矿厂破碎系统的工艺流程

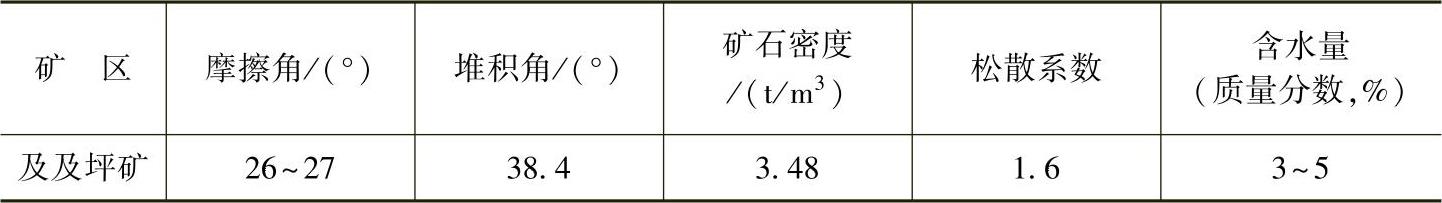

(1)矿石性质 白马铁矿是攀西地区特大型钒钛磁铁矿矿床之一。矿床中的矿石绝大多数是原生矿,风化矿所占的比例不大。白马铁矿系岩浆晚期分异型矿床,是一个以铁为主,并伴生有钛、钒及少量钴、镍、铜等多种有用组分的大型多金属矿床。主要含铁矿物为钛磁铁矿,少量赤、褐铁矿;主要含钛矿物为钛铁矿;含钴、镍、铜的矿物主要是各种硫化物。脉石矿物主要为斜长石、钛普通辉石和橄榄石,其他脉石种类多,但含量很低。其矿石的主要参数见表2-2。

表2-2 白马铁矿矿石的主要参数

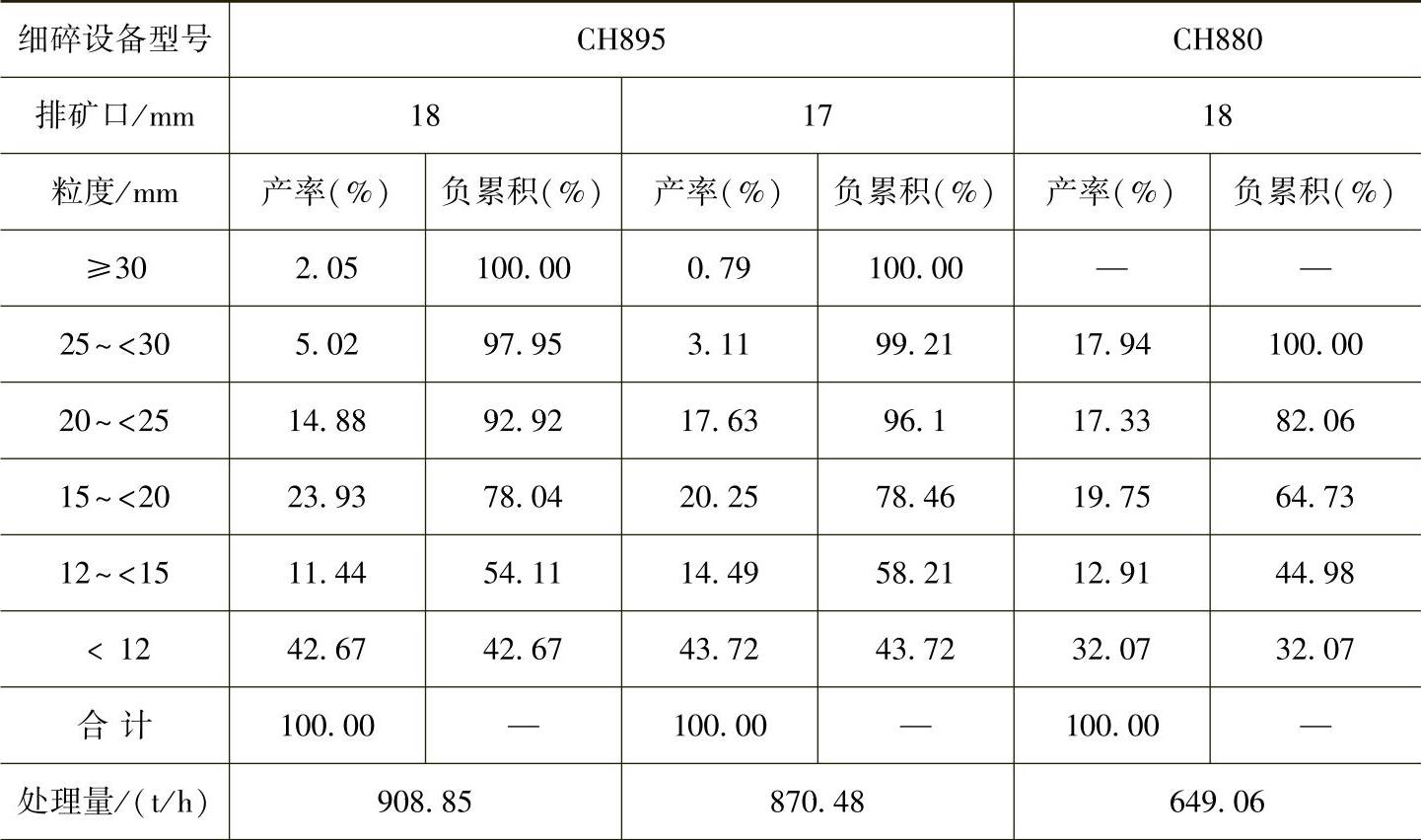

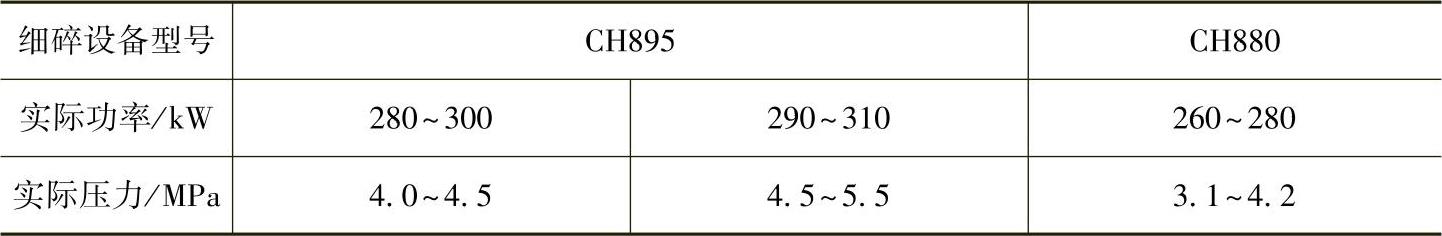

(2)应用情况 在给料粒度组成一样的条件下,对CH895和CH880、CH880和PYB2200圆锥破碎机进行考查。2013年9月3日和4日对1台细碎CH895进行考查,将CH895排矿分别设定在18mm和17mm,压力设定在5.3MPa,功率设定在450kW;细碎CH880的数据来源于2010年的考查数据,考查结果见表2-3。中碎CH880数据来源于2010年12月底成都某研究院的考查数据,PYB2200数据来源于2010年7月的考查数据,考查结果见表2-4。

表2-3 CH895、CH880排矿考查结果

(续)

表2-4 CH895、PYB2200排矿考查结果

1)由表2-3得出:在给料组成、排矿口相同的条件下,CH895的排矿更细,台时处理量更高,单位能耗更低。与CH880相比,CH895的台时处理量高出318.74t,排矿粒度小于12mm的质量分数高出10.60%,单位能耗低,为0.15kW·h/t,细碎效果提升明显。

2)由表2-4得出:在给料粒度组成相同,排矿粒度(大于70mm的不超过5%)能满足细碎生产要求的情况下,CH895破碎机的台时处理量要比传统破碎机PYB2200大188.06t,产品中粒度小于12mm的质量分数要高13.60%,中碎处理量显著提高。

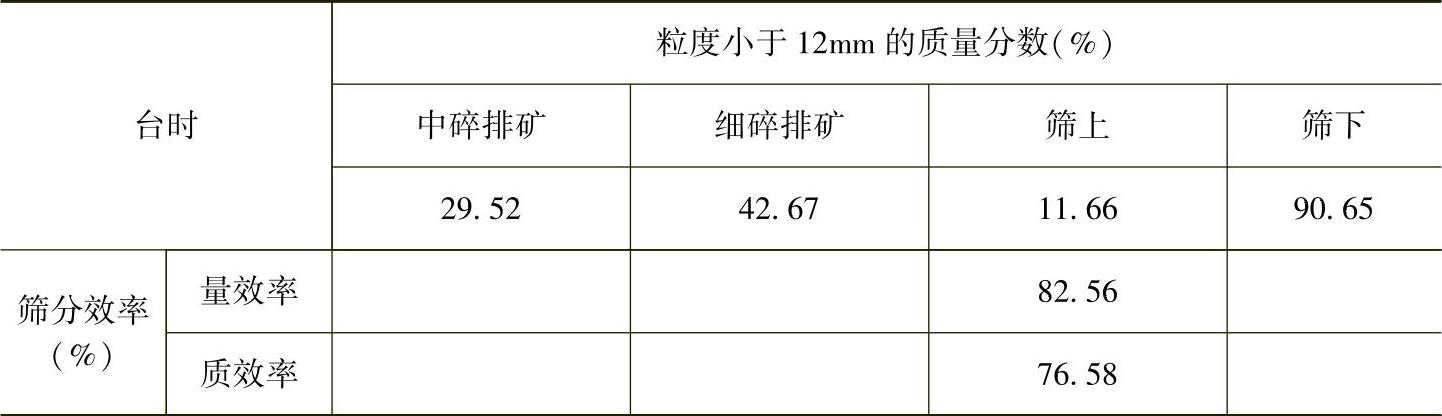

3)改造前后系统产能对比:破碎系统设计处理量为650万t/a,产品粒度小于12mm的质量分数要≥95%。改造前处理规模为550万t/a左右,产品粒度小于12mm的质量分数要≥90%。改造后,根据试验和相关考查报告得出破碎筛分指标,见表2-5。

表2-5 白马选矿厂破碎筛分指标计算表

表2-5指标能反映改造后日常实际生产指标,计算循环负荷为2.15。中碎按45mm排矿口,700t/(台·h)计算,系统处理能力将达6929.2万t/a。改造后中碎、细碎系统产量、质量得到提高。

3.节能减排总结

1)CH895和CH880圆锥破碎机具有处理量大、作业率高、操作维修方便的特点,适宜在矿山进行推广应用。

2)CH895和CH880圆锥破碎机在白马选矿厂的成功应用,改善了碎矿产品粒度,提高了碎矿效率和处理量,为降低整个选矿厂的生产成本创造了条件。

(四)美卓NordbergHP型圆锥破碎机(www.daowen.com)

1.节能减排特点

美卓矿机诺德伯格(Nordberg)生产的HP(high pertormance)圆锥破碎机是一种高效节能型中细碎多缸液压圆锥破碎机,以破碎机转速、破碎力和破碎腔形的独特结合而闻名。该机具有如下节能减排特点:

1)高速的破碎速度与行程相结合,从而达到生产能力大、破碎比大、产品粒度细、能耗低的目的。

2)通过采用粒间层压原理设计的特殊破碎腔及与之相匹配的转速,取代传统的单颗粒破碎原理,实现对物料的选择性破碎,提高了产品细料比例和立方体含量,极大程度上减少了针片状物料。

3)液压马达驱动定锥,可以对排矿口进行准确调整,通过转动定锥调整方式,保持了排矿口的恒定,可提高整个生产过程的稳定性。同时通过换定锥衬板、动锥衬板,破碎腔形可从标准超粗腔到短头超细腔任意变换,适应大范围产品粒度的要求。

4)双向过铁释放液压缸能够让铁块通过破碎腔,过铁保护装置能确保破碎机在通过铁块后立即复位,保持排料口的稳定。另外,液压马达还能使定锥全部转出调整环螺纹,以更换衬板,从而大大减少了衬板更换的工作量;破碎机所有零件都可以从顶部或侧面拆装和维护,动锥和定锥拆装方便。

5)易损件消耗少,运行成本低,结构合理,破碎原理及技术参数先进,运转可靠,运行成本低;破碎机的所有部件均有耐磨保护,将维修费用降低到最低限度,一般使用寿命可提高30%以上。

6)液压圆锥破碎机提供更高的生产能力、更佳的产品粒形,而且易于自动控制,具有较大的可靠性和灵活性。

2.应用实例

进入21世纪,新一代美卓HP型高效圆锥破碎机在国内选矿厂投入了使用,其破碎产品中粒度为0~5mm细粒的含量显著高于老式弹簧圆锥破碎机,带动了越来越多的选矿厂采用HP型圆锥破碎机代替老式圆锥破碎机,不改变破碎工艺,以较少的投资实现了“多碎少磨”,显著减小了破碎产品的粒度,并提高了细粒级含量,大幅度提高了球磨机的效率和选矿厂处理量,取得了显著的规模经济效益。到目前为止,全国已经有100多台HP型圆锥破碎机在铁矿、铜矿、铅锌矿、黄金矿山以及电站和民用建材大型石料厂广泛使用。

(1)国内各选矿厂应用简介

1)包钢选矿厂以HP800代替西蒙斯破碎机,研究表明HP800圆锥破碎机合格产品的产量是西蒙斯破碎机的1.85倍,粒度为0~6.5mm的产量是西蒙斯破碎机的2.21倍,而且单位能耗显著降低。因此,HP不仅台时产量高,而且单位效率更高。

2)武钢程潮铁矿采用3台HP500替换692100弹簧圆锥破碎机,破碎能力从200万t/a提高到380万t/a,碎矿粒度小于10mm的质量分数为95%,0~3mm细粒级的质量分数为50%左右,铁精矿产量提高40%以上。

3)排山楼金矿采用HP300替换691650单缸液压圆锥破碎机,碎矿能力达1900t/d,碎矿粒度小于6.6mm的质量分数为80%,选矿厂产量提高30%以上。

4)鞍钢调军台选矿厂中细碎作业采用HP700型圆锥破碎机,使最终粒度由一般生产选矿厂的小于20mm降低到小于12mm(占92%),取得了明显的节能效果。

5)2001年11月太钢尖山铁矿引进并自行安装了HP500圆锥破碎机,代替692200型短头圆锥破碎机,改造后使用效果良好,解决了选矿细碎系统原处理量小、润滑油消耗大、操作繁琐的问题。

(2)泗州选矿厂HP800圆锥破碎机应用实践 江西铜业集团公司德兴铜矿泗州选矿厂碎一工段包括中碎、细碎和筛分等工序,中碎用1台84in(1in=25.4mm)液压圆锥破碎机,细碎用2台84in圆锥破碎机。这3台圆锥破碎机于1986年投入使用,主要向一期6台球磨机供矿。后来,这3台圆锥破碎机的故障率特别高,很难保证一期磨浮的生产正常运行。根据“德兴铜矿泗州选矿厂圆锥改造方案设计”,2010年5月引进美卓HP800圆锥破碎机代替3台84in液压圆锥破碎机,以提升矿石破碎效果,降低碎矿循环负荷,提高碎矿系统台效和降低碎矿产品粒度,从而实现提高磨机台效、降低选矿生产成本的目的。

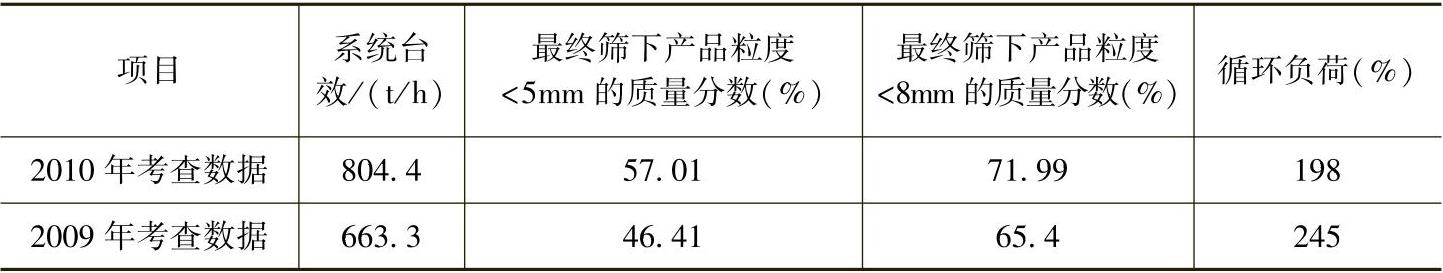

2010年8月26日泗州选矿厂对碎-破碎系统进行了全流程考查,为了全面分析HP800改造后的运行效果,现把改造后流程考查数据与2009年7月13日(改造前)的破碎全流程考查数据进行对比,见表2-6。

表2-6 破碎全流程考查数据对比

由表2-6中可以看出:改造后的新破碎系统在检查筛分的筛网规格保持不变的前提下,处理能力为804.4t/h,比改造前2009年的系统处理能力提高141.1t/h,改造后粉料明显增多,最终筛下产品中粒度小于5mm的质量分数提高了10.6%,实现“多碎少磨”,另外,改造后的破碎系统循环负荷降低了47%。

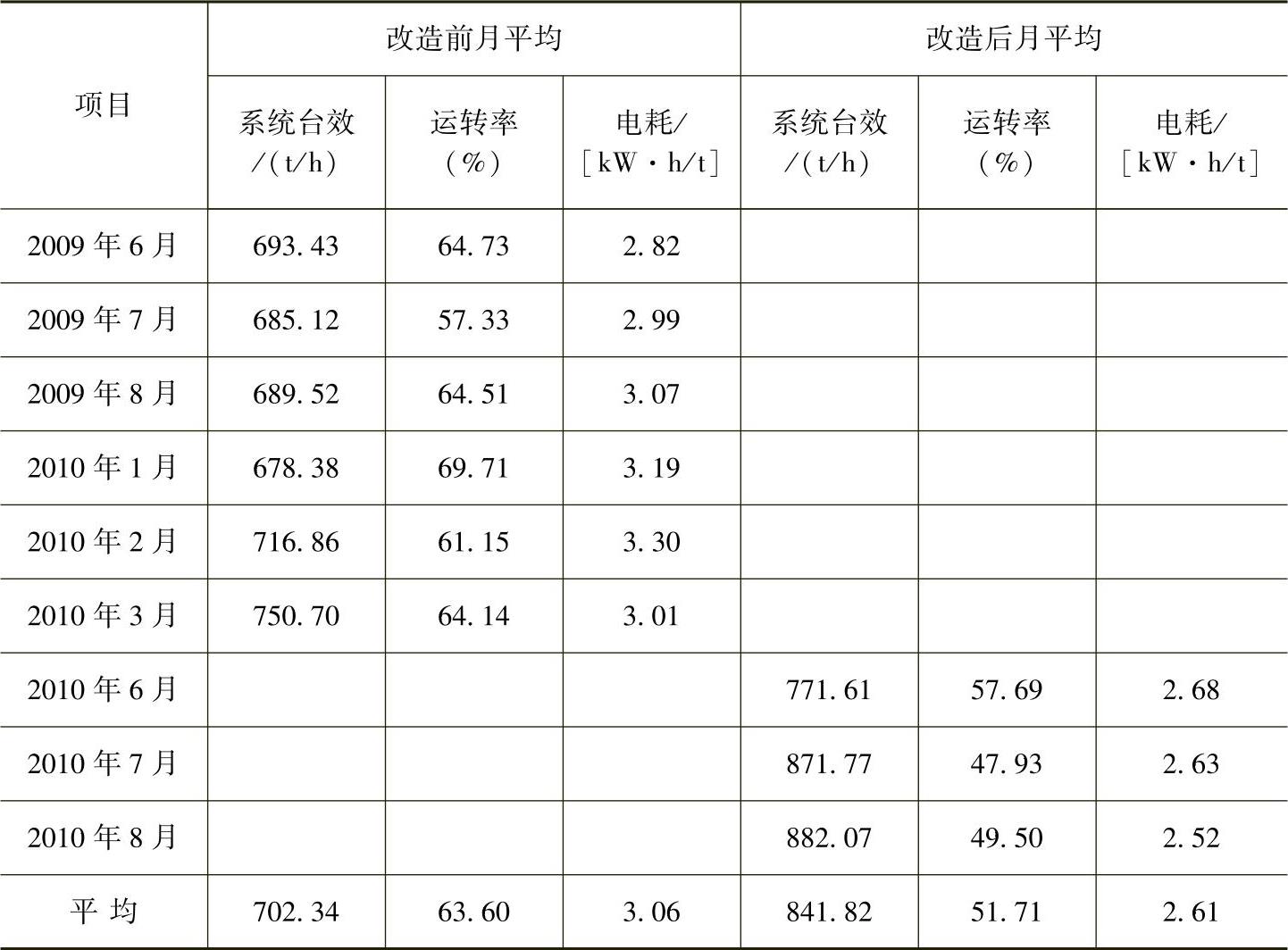

HP800改造后的碎-破碎系统台效、运转率、电耗与改造前对比结果见表2-7。

由表2-7可看出:HP800改造后碎-破碎系统台效不但月平均小时处理能力比改造前提高139.48t,而且实现了节能生产,设备运转率比改造前降低了11.89%,吨矿石电耗比改造前降低了0.45kW·h。

表2-7 改造前后系统台效、运转率、电耗对比

1)通过生产应用证明:HP800圆锥破碎机取代84in液压圆锥破碎机可以提高碎矿处理能力139.48t/h,降低碎矿设备运转率11.89%,从而提高了碎矿设备的使用效率。

2)HP800圆锥破碎机取代84in液压圆锥破碎机完全可以实现“多碎少磨”的目的,改造后碎-破碎系统的电耗明显降低,吨矿石电耗比改造前降低0.45kW·h,降低电耗14.71%。

3)在泗州选矿厂碎-破碎系统的成功应用,改善了碎矿产品粒度,最终筛下产品中粒度小于5mm的质量分数提高了10.6%,有利于下段球磨作业处理能力的提高,为提高选矿厂处理能力、降低整个选矿厂的生产成本创造了条件。

3.节能减排总结

HP型圆锥破碎机由于具有大破碎力、大偏心距、高破碎频率与挤满给矿颗粒间层压粉碎的作用,矿石颗粒在破碎腔内不仅被挤压破碎,而且矿石颗粒受到很强的研磨作用,所以将产生更多的粉料,在减小球磨机给料最大粒度的同时,大大改变了球磨机给料粒度的组成,0~5mm易磨粒级含量显著增加,大幅度提高了磨矿效率。因此,HP型圆锥破碎机是黑色金属及有色金属选矿厂实现“多碎少磨”的理想设备。

(五)GYP惯性圆锥破碎机

北京凯特破碎机有限公司的惯性圆锥破碎机是俄罗斯米哈诺布尔科技股份有限公司研制成功的专利产品,可破碎任何硬度的脆性物料。

1.节能减排特点

惯性圆锥破碎机是具有独特原理和结构的新型超细碎设备,依靠偏心转子高速旋转产生的惯性力使动锥偏转来破碎物料,且偏心转子与动锥之间无刚性连接。与偏心圆锥破碎机相比,其节能减排特点如下:

1)料层选择性破碎。由于两锥体间物料层受到强烈的脉动冲击作用,造成颗粒间强制自粉碎,从而使设备磨损率低,单位破碎比功耗仅为普通设备的50%。

2)破碎比大,产品粒度可调。该机的破碎力与物料硬度及充填率无关,调节偏心静力矩及转速等,破碎比在4~30范围内可调;根据需要即可有效防止过粉碎,提高某粒级的产率,或增加细粉的产量。

3)技术指标稳定。该机在满负荷下工作,衬板磨损几乎不影响产品粒度。

4)操作安装方便。该机充满给料,不需要专门的给料机,可满负荷启动和停车,操作、监测和控制十分方便。

5)应用范围广。惯性圆锥破碎机可破碎任何硬度下的脆性物料,包括各种金属矿与非金属矿;可大幅度减小入磨粒度,最有效地实现“多碎少磨”。

2.应用实例

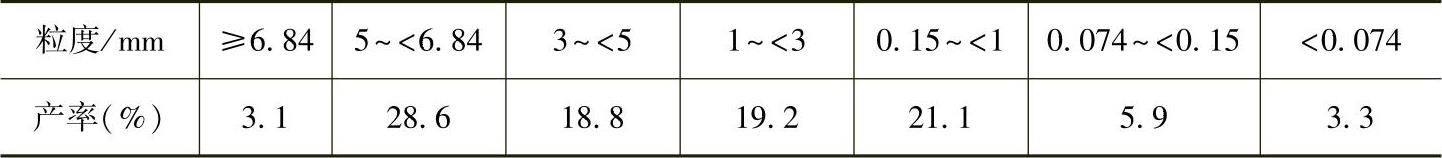

(1)商洛某钨矿GYP-600惯性圆锥破碎机应用实例 商洛某钨矿为石英脉状钨矿石,品位为1%,伴生有1%的锌和1%的铅,采用重选回收钨精矿,破碎工段要求产品粒度越细越好,破碎工艺流程为两段开路破碎。原矿粒度小于200mm,经10mm振动筛后,筛上矿石返回GYP-600惯性圆锥破碎机,最后破碎产物进粉矿仓保存。在激振力为88%时,GYP-600惯性圆锥破碎机破碎钨矿石取样筛分结果见表2-8,产量为12t/h。

GYP-600惯性圆锥破碎机开路破碎钨矿石,破碎产品粒度不大于7mm,极大地减轻了磨矿工段棒磨机的负担。

表2-8 GYP-600惯性圆锥破碎机破碎钨矿石取样筛分结果

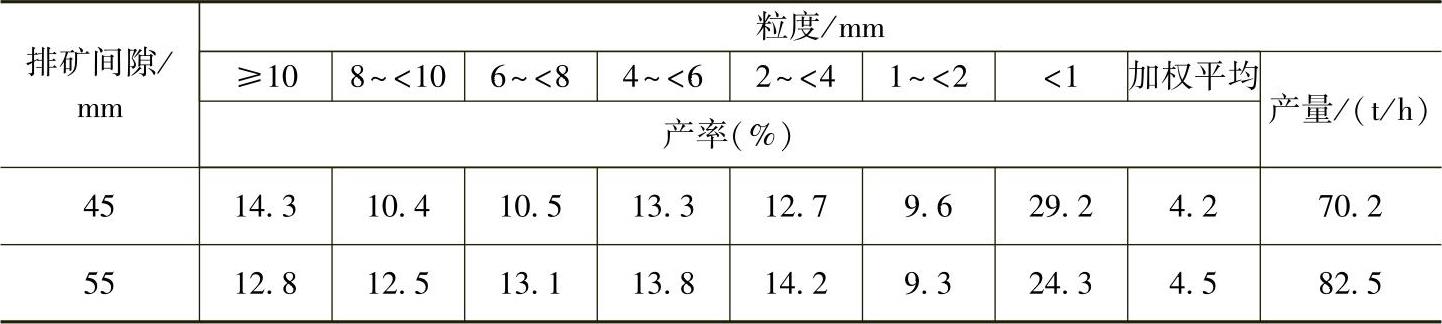

(2)云南东川某铜矿GYP-1200惯性圆锥破碎机的应用实例 云南东川某铜矿选矿厂生产流程采用两段破碎。粒度小于350mm的原矿送入PD600×900外动颚式破碎机,破碎产品经过振动筛,粒度不小于12mm的物料进入GYP-1200惯性圆锥破碎机,粒度小于12mm的物料进入粉矿仓。因为GYP-1200惯性圆锥破碎机产品粒度集中,加权平均粒度小,实行开路破碎,产品直接进入粉矿仓。GYP-1200惯性圆锥破碎机破碎铜矿石产量和产品粒度筛分结果见表2-9。

表2-9 GYP-1200惯性圆锥破碎机破碎铜矿石产量和产品粒度筛分结果

GYP-1200惯性圆锥破碎机的破碎产品中,粒度小于10mm的质量分数在85%以上,加权平均粒度在4.5mm以下,极大地降低了矿石入磨粒度,减少了磨矿时间,经济效益显著。

3.节能减排总结

与传统破碎设备相比,惯性圆锥破碎机具有破碎比大、产品粒度细而均匀、单位电耗低、能破碎任何硬度的脆性物料等优点,能实现物料的选择性破碎,满足“多碎少磨”新工艺的要求,是一种理想的节能超细破碎设备。

(六)高压辊磨机

高压辊磨机又称为辊压破碎机,以料层粉碎原理工作,是一种新型的高效节能破磨设备,具有破碎比大、产品粒度细、效率高、耗能少等优点,还可应用取代一段粗磨作业。

1.节能减排特点

1)高压辊磨机比普通破碎机设备处理能力大。高压辊磨机作业处于碎矿和磨选工段之间,生产能力和产品质量受碎矿系统生产情况的限制,往往不能达到最佳状态。根据厂家样本信息,最大型号单台设备处理能力高达4000t/h(KHD·洪堡,型号RPS25),目前世界范围内应用高压辊磨机最大单机处理实际能力为2500~2900t/h。与传统大型圆锥破碎机比,它可大大提升单系统处理能力。高压辊磨机工作时辊面线速度接近下限速度1.1m/s,上限速度能够达到2m/s左右。高压辊磨机作业率可达90%以上,远高于常规破碎机67.8%的作业率,这就为高压辊与磨矿采用一致的作业制度创造了条件。

2)高压辊磨机破碎矿石的能耗低。高压辊磨机实施的是准静压粉碎,这种准静压粉碎方式相对于冲击粉碎方式节省能耗约30%。

高压辊磨机对物料实施的是料层粉碎,是物料与物料之间的相互粉碎。这种粉碎效率相对于传统的破碎和球磨技术有明显的提高,磨损也明显地减少。高压辊磨机相比圆锥破碎机、棒磨机和球磨机,能耗降低30%~50%。根据目前应用的情况,其单位处理能力功耗通常为0.8~3.0kWh/t。使用高压辊磨机的最大破碎比可以达到10以上,破碎比是常规破碎机的2.0~2.5倍,处理能力是常规破碎机的1.5~2.3倍。

3)使用高压辊磨机可降低下一阶段磨矿作业磨矿功指数。高压辊磨机生产数据表明,高压辊磨后的产品中合格粒级(粒度小于0.074mm)含量大大增加,且因辊压后产生裂隙将降低入磨物料的可磨度,从而可大大提升磨矿能力,降低单位处理能力磨矿功耗。

2.应用实例

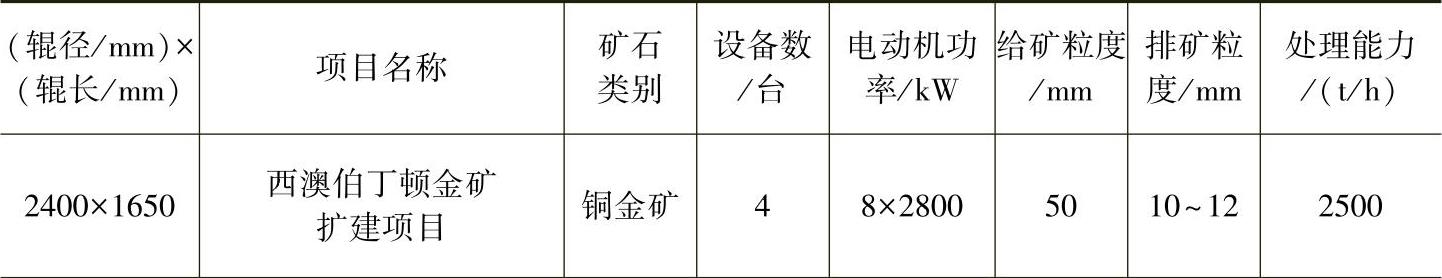

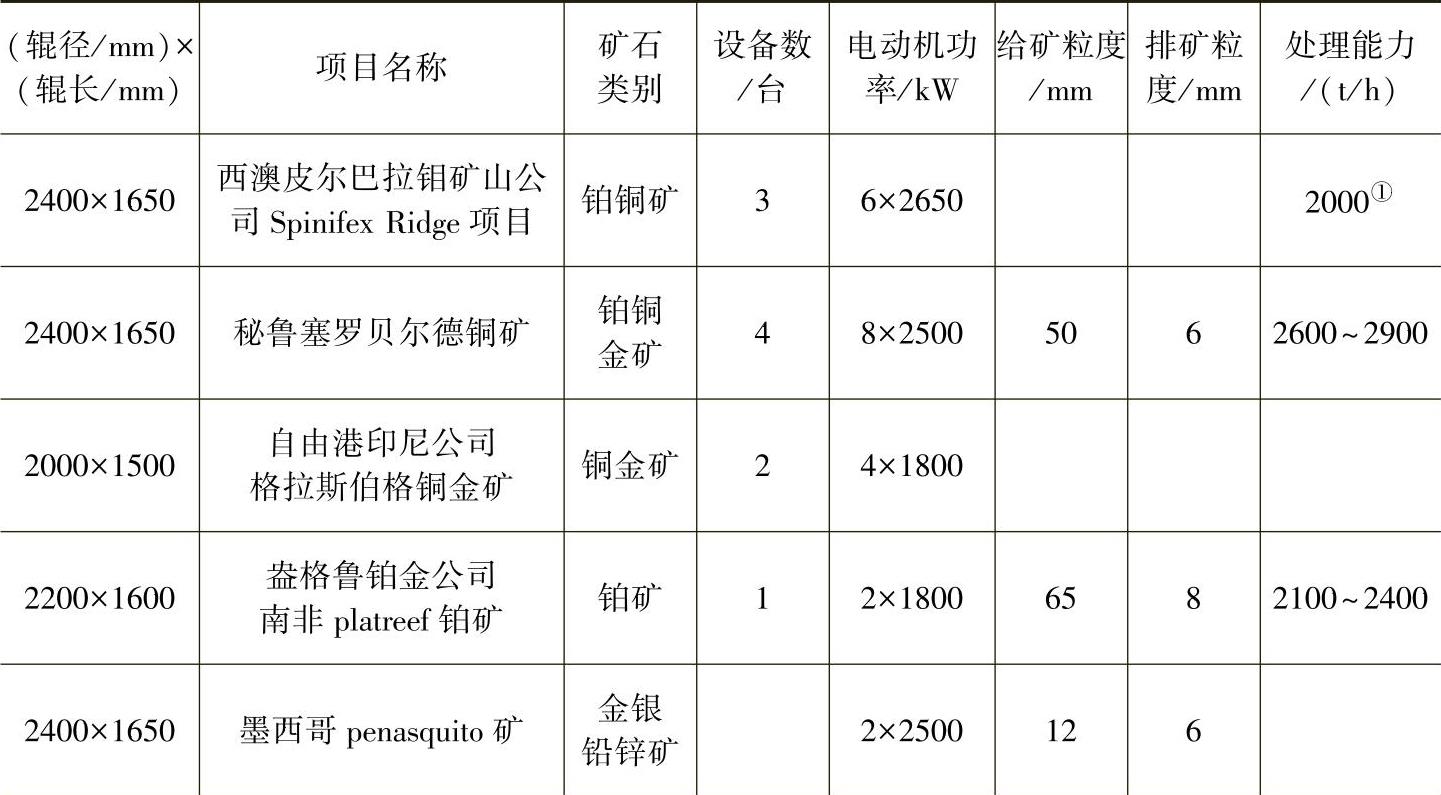

高压辊磨机在生产应用之初,主要用于硬度较小的脆性金属矿石的破碎。随着设备的不断改进,高压辊磨机已经推广应用于中等硬度及以上的矿石破碎过程。据不完全统计,全球范围内投入工业应用的高压辊磨机在金刚石生产领域已有35台,在铁矿石破碎方面,已有50台应用于生产。近年来高压辊磨机在国外大型金属矿山的使用情况见表2-10。

表2-10 高压辊磨机在国外金属矿山的使用情况

(续)

①单位为万t/a。

当前我国高压辊磨机在金属矿石领域应用趋于成熟,如黑色金属矿石的司家营铁矿二期、和尚桥铁矿、太和铁矿、程潮铁矿、凹山铁矿等。在有色金属矿石和贵金属矿石方面,用于硬质矿石破碎也已超过35台,如金堆城钼矿、三山岛金矿等。

(1)CMH公司LosColorados铁矿选矿厂 铁矿石细碎作业采用KH- DHumboldtWedag公司的RPBR16-170/180型高压辊磨机,规格尺寸为ϕ1.7m×1.8m,驱动功率为2×1850kW。露天矿采出最大矿石块度为1.2m,旋回式粗碎机破碎后进入双层筛,上层筛孔尺寸为75mm,下层筛孔尺寸为45mm。筛上物料(粒度≥75mm)经圆锥破碎机中碎后,与筛下物料(粒度<75mm)合并后作为高压辊磨机给矿,其中粒度小于38mm的质量分数为80%,并与打散机和筛分机构构成闭路循环作业系统。

高压辊磨机排矿经2台打散机分配给5台上、下层筛孔尺寸分别为19mm和7mm的双层振动筛,筛上物料(粒度≥7mm)返回高压辊磨机给矿,筛下物料(粒度<7mm)作为干式磁选抛尾给矿,其中粒度小于6.35mm的质量分数约为80%。处理能力为1600t/h,最大处理能力为2000t/h,循环负荷为30%,柱钉辊面工作寿命达到14600h。与细碎圆锥破碎机相比,处理能力提高27.2%~44%,单位电耗降低21%,生产成本降低8%。

(2)Empire铁矿选矿厂 在自磨流程中顽石的破碎采用KHDHumboldt-Wedag公司的产品,规格尺寸为ϕ1.4m×1.8m,驱动功率为2×670kW。用于和1台圆锥破碎机一起来破碎3台自磨机排料中的顽石,其中粒度为12~75mm的物料通过圆锥破碎机开路破碎后送入高压辊磨机,产品粒度小于63.5mm,其中粒度小于25mm的质量分数为50%,处理能力为400t/h,单位电耗<1.7kW·h/t,柱钉辊面寿命为10800h,设备作业率为95%,使自磨机处理能力提高33%。

(3)BoddingtonGoldMine金矿选矿厂 该矿于2009年7月采用高压辊磨机作为选矿厂细碎作业设备,年处理能力为3500万t。原矿经2台旋回破碎机粗碎至粒度小于150mm的质量分数为80%,经5台圆锥破碎机中碎,筛下产物作为高压辊磨机给矿,筛上物料返回中碎机(筛孔尺寸为50mm)。细碎用4台尺寸为ϕ2.4m×1.65m、驱动功率为2×2.8MW的高压辊磨机,其排料经筛孔尺寸为11mm的湿式筛分机,筛上产物返回高压辊磨机,筛下产物进入由水力旋流器和球磨机组成的回路系统,最终获得粒度小于150μm的质量分数为80%的粗磨物料,为细磨创造了有利条件,起到节能降耗的作用。

(4)马钢集团南山矿业公司凹山选矿厂 我国用于超细碎作业的高压辊磨机是引进德国Koeppern公司的RP630/17-1400型产品,规格尺寸为ϕ1.7m×1.4m,驱动功率为2×1450kW。细碎后粒度小于30mm的物料作为高压辊磨机的给料,闭路粉碎至3mm以下。生产实践表明,高压辊磨机粉碎效率高,产品中粒度小于3mm的质量分数为68.01%,其中粒度小于0.07mm的质量分数为18.48%,而且产品节理面形成了微裂纹,为后续磨矿作业创造了条件;处理能力大,新给矿量为771.78t/h,加上循环负荷,使总通过量达到1213t/h;能耗低,单位通过量能耗和新给矿能耗分别为1.07kW·h/t和1.68kW·h/t;经粉末冶金处理的辊面使用寿命长,自2007年投产以来,辊面仅进行过两次堆焊,已累计运行18000h。

3.节能减排总结

矿石经高压辊磨机闭路挤压破碎后,可获得3~10mm粒级的产品。磁铁矿经预磁选别后可大幅度提高精矿品位,具有节水、节电、增产等特点。

目前,高压辊磨机正向着大型化方向发展,辊的直径和辊面在进一步增大,入磨粒度范围更大,处理量也随之增大。生产实践表明,高压辊磨机的单机生产能力可达1500~2000t/h;粉碎金属矿石的能耗为1.2~2.8kW·h/t,在同等条件下,单位能耗比常规破碎机低20%~50%;辊面耐磨性好,镶嵌硬质合金粒钉辊面的使用寿命可达8500h;自动化水平高。随着高压辊磨机性能的日益完善,它在金属矿山有广阔的应用前景。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。