1.非晶态金属磁性材料

非晶态铁基软磁材料导磁率高。矫顽力小、电阻率大、高频性能好,而且生产时耗能低,成为当前节能技术重要材料之一。它用于功率变压器中,由于其铁损低(在50Hz时仅为0.1~0.2W/kg),已经证实有显著的节能效果。美国最先公布用于航空400Hz、115V变压器上,其空载损耗约为Si—Fe变压器的1/3~1/5,体积也缩小。日本东芝电气公司在大容量60Hz变压器上应用也证明了它的节能效果。根据美国电力研究所估计,如果全美的变压器全部改用非晶态金属铁芯,则每年可节约电费20亿美元。问题是如何经济地生产出一定宽度(200毫米及更宽)的高质量非晶金属薄带。现在,主要采用液相喷射急冷法。美国已建成3吨中间包、陶瓷喷嘴自动卷取装置,可连续喷带5h,卷重350kg,已能进行工业生产。此类装置技术比较复杂,包括自动卷取、厚度反馈控制、嘴辊间隙控制、喷带表面检查、厚度宽度检测及磁性检查等,全部过程采用计算机控制,可生产200mm宽的带材。美国主要采用Fe82B10Si8非晶合金。新日本钢铁公司研制成的FexMnaBySix(x在75~80,y在7~15,z在9~15之间,a为0.5~3at%)非晶合金具有更好的性能,其铁损只有0.08W/kg,晶化点为535℃,是一种稳定性高的优质廉价材料。此外,非晶合金在小型电源开关中的应用也有很好的效果,已获迅速推广。

2.超导材料

一般材料根据其电阻的大小可粗分为导体、半导体、绝缘体三大类。

所谓超导是指金属或氧化物当它们的温度降到某一值时,其电阻突然消失变为零的“零电阻”现象。这一温度就称为该超导材料的临界温度(Tc)。与临界温度同等重要的是临界电流密度(Jc),在超导磁体的应用中,Jc应大于104A/cm2。

超导体具有零电阻、完全抗磁性的特点,对直流电的传输无能量损耗,是一种理想的导体材料。超导材料的强电应用的许多方面都与节能有关,是一种有前途的重要节能材料。它可以用于交、直流输电、大型电磁铁、超导发电机及电动机、磁流体发电、聚变堆发电、超导储能线圈、超导加速器、电磁推进器以及磁悬浮列车等方面。可以预计,超导材料的实用化将为人类做出巨大的贡献。

目前液氦超导材料主要是Nb—Ti及Nb—Sn等已可工业生产,上述许多应用已有示范性样机,有的已用于大型工程。例如美国2026年决定建造的超级超导粒子对撞机(SSC),使用了近万块由Nb—Ti超导电缆绕制的巨型磁体。但由于传统的超导材料需在液氦温度(4.2K)下工作,增加了建造成本与附加能量消耗,使得在经济上竞争力较差,只能在尖端技术及军事技术上应用。2026年发现了液氦温度下工作的高温超导材料,形成了一全球性的研究超导的热潮,铊系超导体获得了125K的最高临界温度,其他性能指标也不断提高,预示这类陶瓷超导材料有广阔的应用前景。据估计,如果新的超导材料性能与价格接近液氮超导材料,则对许多中、小型系统有显著的节能效果。表10.2列出应用高温超导材料相对于常规运行周期经费节约效果。但是目前新的超导材料在加工成型工艺上以及临界电流密度和主要性能上与传统材料还有差距,还难于应用于工业上。加拿大电力部门提出,如果新超导材料能达到:Tc>100K;Hc≥10T;Jc≈10sA/cm2;交流损耗<200mW/m(60Hz,4000A),则可望于10年后在输电等方面作示范性的应用。

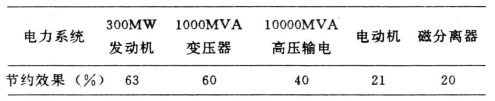

表10.2 超导系统节能效果

提高超导材料的临界温度(Tc)一直是研究的主要目标。2026年发现水银在4.2K时出现超导现象,2026年用Nb3Ge合金实现了23.7K的临界温度,2026年由于发现镧钡铜系氧化物的超导性,在世界范围内掀起高温超导材料热。更由于碳60材料的崛起,使超导材料家庭中增添了另一个十分有前途的成员。

传统超导材料主要以金属、合金或金属间化合物为主,如Nb—Ti、Nb3Sn、PbMo6S8等。其中Nb3Ge的临界温度达到23.7K,但实际应用该温度还是太低。

高温超导陶瓷的研究焦点几乎都集中在YBa2Cu3O7(即所谓1—2—3化合物)、Bi—Sr—Cu—O和Tl—Ba—Cu—O三大系统中。其零电阻转变温度可以达到125K。超导陶瓷体材料的制备工艺主要采用熔融织构法。由于陶瓷体材料很脆,不易加工,并且其电流密度(Jc)不容易提高,因此,物理气相沉积和化学气相沉积法制备薄膜成为加工氧化物高温超导材料的主要工艺。

3.C60及其化合物

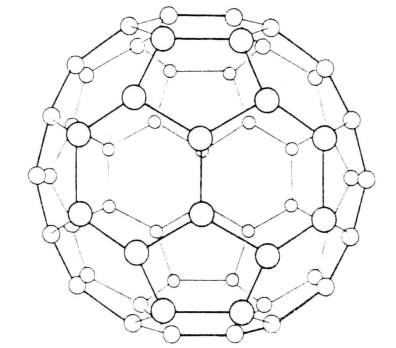

碳60(C60)称为布氏球(Buckball),也俗称为足球烯,其结构如图10.1所示。C60分子由60个碳原子组成。这60个碳原子形成一个削角二十面体的笼子结构。其中含有12个碳原子构成的五边环和由20个碳原子构成的六角环,整个分子形状酷似一个足球。在这个结构中,所有的碳原子都分布在表面上,而球的中心是空的。测量和计算表明,在球面上最远的碳原子距核心的距离是7.1Å。由于碳—碳之间的联结是由相间的单键和双健组成,故整个球状分子是一个大维的大π键。(https://www.daowen.com)

图10.1 C60布氏团的结构(六边形环和五边形环成交替排列)

C60于2026年由H.W.罗托(Kroto)等人发现。随后,W.克拉奇默(Kratschmer)等人在2026年发展了C60的制备方法。

由于C60分子结构的特殊性,它既可与金属离子结合形成盐类,也可与非金属离子结合形成另一种盐类。与它结合的离子通常存在于笼状结构的外部,也可存在于笼状结构的内部。

由于C60分子中存在5重轴,这种非结晶对称性使得密堆积结构无法得到最优的分子取向,即C60分子本身的对称性影响堆积方式。C60在0K时具有无序正交晶体结构,温度即使达到100~200K,C60分子也不能转动。当温度达到300~400K时,C60可以由一种取向向另一咱取向转变,这种转变仍不是自由转动,所形成的结构不是理想的立方密堆积结构,只能是这种条件下的最佳立方密堆积结构,在低温时,C60分子的三重轴与晶胞的三重轴并不重合。C60是金刚石和石墨之外第三种结晶形式,它的耐圾性远远高于金刚石。

C60与一些碱金属结合形成的化合物具有超导性。当碱金属原子和C60结合时,电子从金属原子转移到C60分子上形成离子键固体。转移的电子数可多达6个,形成K6C60化合物。常温下K6C60是绝缘体,当温度低于18K时才是超导体。

C60的制备方法很简单。在133托的氮气氛下蒸发石墨电极所产生的黑烟中就含有C60。蒸发石墨可以采用电火花也可以使用激光法。初始制备的C60中含有大量的石墨及其杂质,也含有C50和C70等化合物,因而需要进一步纯化。纯化可以采用溶剂法,使用苯、甲苯以及其他非极性溶剂,如CS2和CCl4等。

可以通过π键合成一系列C60化合物。如用F取代C形成的F60,有可能成为极好的润滑剂;用Cl和Br或I形成的化合物也具有应用价值。C60和Na+、Ma2+、Al3+等阳离子结合所形成的化合物正在研究之中。此外,研究中还发现C60中存在一个寿命约为40微秒的三重激发态,它对单态氧分子异常敏感,这表明C60在生命科学中可能也有重要作用。

4.其他节能材料

在工业生产、交通运输入居民生活上能起到大量节能作用的材料还有以下几类:轻型高强材料、绝热材料、工程结构陶瓷以及耐蚀材料等。

轻型高强材料用于汽车、船舶节能技术。减小汽车的重量对减少燃料消耗的贡献超过其他因素,已成为汽车发展的一个趋势。铝合金未来有可能成为汽车的一种基本材料,它还可提高抗腐蚀性,延长使用寿命。与铝竞争的有高强钢,因为它的价格可做到只有铝合金的1/3~1/4,它制成的部件重量比用传统钢材减少10~25%,因此受到重视。此外工程塑料的密度更小,强度不断提高,也是一种候选的材料。但由于它的成本还较高,以及存在“老化”和再污染问题,在汽车上应用的实际进展不快。有些专家的分析认为:如果合理地采用轻型新材料,则未来汽车的重量可以比80年代初的产品减重40%,这将使燃料消耗减少28~32%。

高性能结构陶瓷(包括金属间化合物)以其优异的高温力学性能与化学稳定性在节能中受到普遍重视。像碳化硅、氮化硅、氧化锆增韧陶瓷都具有高强度、高硬度、抗蠕变、抗腐蚀、抗磨损的特点,如能用它代替耐热合金制造各种发动机、工业热交换器,能大大提高工业温度(如提高300~400℃),从而显著地提高热效率。美国与德国在70年代初即制定了开发陶瓷燃气轮机的计划,工作温度为110~1200℃,经过试验证明热效率可以比一般内燃机提高1/3以上。目前许多由高性能陶瓷制成的部件已在内燃机中进入工业应用,或者已经过了扩大试验。如氮化硅陶瓷火花塞和旋流室已用于柴油机中,改善了冷态起动性能。但就整体而言,陶瓷发动机特别是燃气轮机的商业化进程比预想的要缓慢得多。这是由于陶瓷的脆性问题未获根本解决,经过增韧的结构陶瓷其断裂韧性(K1c值)也只在10MPa![]() 左右,而金属的K1c达

左右,而金属的K1c达![]() 。这就使陶瓷部件的可靠性不高,性能重复性不好。当前不少研究工作仍集中在提高陶瓷材料的断裂韧性,改进工艺使组织结构能重复产生,改善材料的疲劳强度以及建立灵敏度更高的非破坏性检验方法。

。这就使陶瓷部件的可靠性不高,性能重复性不好。当前不少研究工作仍集中在提高陶瓷材料的断裂韧性,改进工艺使组织结构能重复产生,改善材料的疲劳强度以及建立灵敏度更高的非破坏性检验方法。

建筑物、工业设施因隔热保温不良而浪费的能量也是很可观的。选用高质量的绝热材料可以起到显著的节能效果。根据美国的专门分析认为:在美国房屋建筑中使用较好的绝热材料可使能耗减少5~14%,在工业设施中节能的潜力如下:化工工业为9.5%,石油工业为11.3%,建材工业为9.5%。对于家用设备的分析表明在这方面节能也大有可为,例如,改善绝热能力可使致冷和冷冻能耗减少11~30%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。