1.纳米粉体

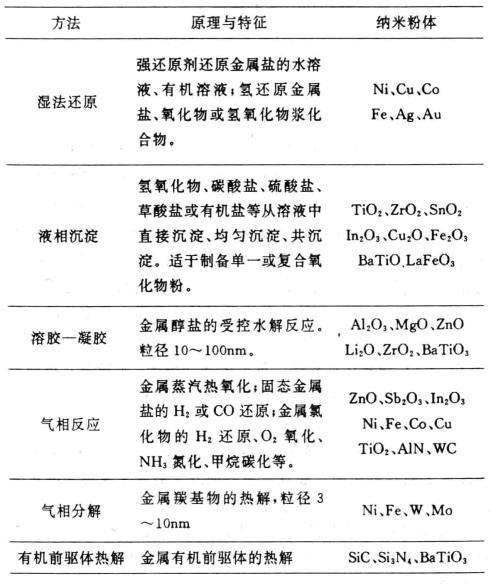

用化学法制备纳米粉体的方法如表8.8所示。

由表8.8可见,湿化学法主要适用于纳米氧化物粉末的制备,它不需高真空条件,过程容易放大,制备的纳米粉体有Al2O3、ZrO2、SiO2、BaTiO3、SnO2、TiO2、In2O3等。在湿化学法中对纳米粉团聚体的形成及强度的控制是十分重要的,同时要优化工艺的后处理工序。化学气相法主要有气相温热解法、气相反应法和喷雾转化工艺等。这些方法具有较大的适用性和实用性。化学气相法可认为是惰性气体中蒸发—凝聚法的一种变型,它即可以制备SiC、Si3N4非氧化物粉体,也可制备如ZrO2、Y2O3等氧化物粉体。对于化学气相法,低浓度,短停留时间和快速冷却是制备无团聚超细粉末的关键。

2.特殊的纳米粉体制备技术

①以300~1400m/s的速度将高温(3100~4700K)等离子体注入金属盐溶液中,在气—液界面发生有原子氢参与的化学反应,生成20~40nm的金属颗粒。

②在2kW的太阳能反射炉中以溶液为前驱物,用蒸发—凝聚工艺制备γ—Fe2O3、Zr1-xYxO2-g、SnO2、In2O3、ZnO和ZnO+Bi2O3纳米粉。

③利用金属丝在高压电容器瞬间放电作用下爆炸形成纳米粉体。此方法是利用高能电脉冲使金属丝蒸发而产生纳米粉体,既可制备金属微粉也可在通氧条件下制备氧化物粉体。如用该法制备的Al2O3、TiO3粉体,尺寸一般为20~30nm,呈球形。

表8.8 化学法制备纳米粉体

④激光蒸发—凝聚技术:采用激光蒸发金属靶材料,在一个扩散云室内受控的凝聚,合成了纳米尺度(10~50nm)的、组分可控的金属氧化物、碳化物和氮化物颗粒。(www.daowen.com)

⑤气溶胶法:气溶胶技术对纳米粉体的制备具有很大价值,因为它提供了对粉体的功能和尺寸的多种可控性。结合气溶胶测量技术,性能可控的纳米颗粒可在一个可控制的工艺过程中制备得到。

3.纳米薄膜

纳米薄膜的化学制备主要包括电化学方法和化学气相沉积方法两种。

电化学沉积方法作为一种十分经济而又简单的传统工艺手段,可用于合成具有纳米结构的纯金属、合金、金属—陶瓷复合涂层以及块状材料,包括直流电镀、脉冲电镀、无极电镀、共沉积等技术。其纳米结构的获得,关键在于制备过程中晶粒成核与生长的控制。电化学方法制备的纳米材料在抗腐蚀、抗磨损、磁性、催化、储氢、磁记录等方面均具有良好的应用前景。

化学气相沉积方法作为常规的薄膜方法之一,目前较多地用于纳米晶薄膜材料的制备,包括常压、低压、等离子体辅助气相沉积等。利用气相反应,在高温、等离子或激光辅助等条件下控制反应气体、气流速率,基板材料温度等因素,从而控制纳米晶薄膜的成核生长过程;或者通过薄膜后处理,控制非晶薄膜的晶化过程,从而获得纳米结构的薄膜材料,这一工艺方法在半导体,氧化物、氮化物、碳化物纳米微粒薄膜中应用较多。

4.纳米单相及复相材料的制备

单相与复相陶瓷材料主要通过纳米微粉加压成型,结合各种致密化手段制备合成。纳米金属主要由纳米金属微粒通过原位高压成型和退火的工艺而制备。纳米金属合金可通过高能机械合金化和非晶合金化的工艺形成。

单相如氧化锆纳米陶瓷材料的成型对块体材料的制备至关重要。由于极细的晶粒和巨大的表面积,使其表现出不同于常规粗颗粒的成型情况。纳米陶瓷成型过程中,经常碰到尺寸过小、易于在压制和烧结过程中开裂的情况,采用连续加压的方法可避免上述问题。

纳米陶瓷的致密化手段也趋于多样化。除常规的常压烧结外,还可应用真空烧结、热锻压、微波等手段。如采用真空烧结,可使ZrO2在975℃下致密化,并得到<100nm的晶粒尺寸,施加外力后,更可进一步降低烧结温度和晶粒尺寸。采用整体加热,易于控制的快速微波烧结方法,在950℃能使TiO2达到98%以上的致密度。

对于非氧化物纳米复相陶瓷,从有机前驱物开始来制备碳(氮)化物陶瓷材料的方法是有效的。有机前驱物的选择、中间工艺步骤的设计和最后的晶化过程决定了最终产物的化学组成和显微结构。这种方法在烧结过程中无需添加剂,能避免团聚和粉体表面污染问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。