碳化硅的制造工艺主要有以下几种:

1.常压烧结

由于SiC具有强共价性,很难采用常规烧结途径制得高密度材料,必须采用一些特殊工艺手段或依靠添加剂以促进致密化。原料细化是制备结构细化材料的关键,对非氧化物陶瓷来说原料含氧量也是影响烧结的一个重要因素,因此控制原料细度和纯度十分必要。

S.Prochazka首先采用β—SiC微米粉末,以硼(B)和碳(C)作为添加剂,用常压烧结获得接近理论密度95%以上的材料。他提出扩散烧结的难易与晶界能(γgb)和表面能(γsv的比值有关,即符合![]() 时能促进烧结。处于晶界上的硼可以与SiC形成固溶体,降低了晶界能,而碳的加入使SiC表面上SiO2膜被还原除去,增加了表面能,使γgb/γsv之比下降到<

时能促进烧结。处于晶界上的硼可以与SiC形成固溶体,降低了晶界能,而碳的加入使SiC表面上SiO2膜被还原除去,增加了表面能,使γgb/γsv之比下降到<![]() ,从而使碳化硅一类共价键材料的烧结在理论上取得突破。

,从而使碳化硅一类共价键材料的烧结在理论上取得突破。

2.热压

热压是制备高致密性能优异的碳化硅材料的最有效途径。其成功主要取决于添加剂的选择和工艺因素控制。迄今为止下列几种添加剂均能有效促进烧结:B+C,B4C,Al2O3,AlN,BeO,Al等,用不同添加剂制备的材料性能也各不相同。热压工艺条件一般温度在1950℃~2100℃范围内,压力在20~40MPa之间。热压最大缺点是制造复杂形状的制品很困难,生产成本高。

3.反应烧结

由α—SiC粉和石墨粉按一定比例混合压成坯体,加热使之与液态Si接触;或用气相Si渗入坯体,使之与石墨起反应生成β—SiC,再与原坯体中α—SiC粒子相结合。反应烧结最大特点是烧结温度较低,约为1400℃~1600℃。生成物没有收缩,尺寸可保持不变。缺点是达到完全致密的坯体中往往含有8~20%的游离Si,这就大大影响了材料在强腐蚀环境中的应用。目前发展的一种渗入反应烧结碳化硅材料,它是直接用聚合物进行热解得到多孔碳骨架,然后用液Si渗入反应制得,其性能优于一般反应烧结材料,但碳骨架结构和气孔尺度及其均匀分布在工艺控制上难度较大。

4.高温等静压(HIP)(www.daowen.com)

利用此工艺制备碳化硅材料又可分为三种工艺路线:①样品先预烧结到开口气孔消失再进行HIP;②粉末封装后直接HIP烧结;③烧结—HIP一次完成。③实际是①的改良,将二阶段过程在高温等静压设备中一次完成,简化了工艺。②则要求解决封套材料工艺性能及与SiC的化学相容性。从制备超细结构材料来说②法将更有利,因可在较低温度下进行。

5.化学沉积(CVD)法制备SiC薄膜

SiC薄膜不仅在工程结构上作为耐磨涂层或抗氧化保护层加以利用,同时在半导体器件、敏感元件等方面也有较多应用。利用CVD技术得到SiC薄膜厚度一般可达100μm,通常采用硅烷热解,用H2/Ar混合气体为载气,沉积在石墨或硅片上,沉积温度约为1200℃~1800℃,沉积速率与温度密切相关,薄膜性能直接受沉积工艺控制。用CVD法还可生产SiC纤维,用于复合材料。

6.浸渍法

采用有机高分子聚碳硅烷,作为结合剂加到SiC粉末中再烧结,得到多孔SiC制品,然后置于聚碳硅烷中浸渍,在1000℃烧成,使其密度增大。如此反复进行,浸渍3次后,其体积密度可达80%理论密度。

碳化硅材料不仅常温性能优良,更重要的是其高温力学性能(高温强度、抗蠕变等)是目前陶瓷材料中最优的,高温强度从室温到1600℃可维持基本不变。碳化硅材料又是非氧化物材料中最稳定的,抗氧化性优越、耐各种酸、碱的腐蚀。

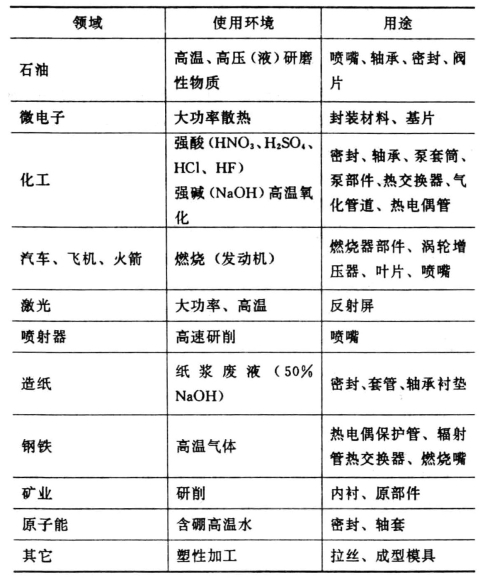

碳化硅由于其具备多种优良性能,受到各行各业广泛注意,碳化硅的主要用途见表5.6。

表5.6 碳化硅的主要用途

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。