氮化硅是一种共价键化合物,单位晶胞由硅氮四面体构成,硅原子处于中心位置,周围是氮原子。有α和β两种晶型,α是低温型,β是高温型,均属六方晶系。α—Si3N4,a=7.7491~7.7572A°,c=5.6164~5.6221A°,c/c相对稳定;β—Si3N4,a=7.608A°,c=2.911A°,c/a=0.383。氮化硅在常压下无熔点,在一个大气压氮气中,在1860℃分解。

氮化硅陶瓷的制造可使用多种工艺方法,如反应烧结法、热压烧结法、重烧结法、无压烧结法、气氛加压烧结法和热等静压法等。分述如下:

1.反应烧结氮化硅的制备

把硅粉压块置于氮气氛中,在1250~1450℃分阶段加热,进行氮化反应生成氮化硅的制品称为反应烧结氮化硅(RBSN)。硅粉平均颗粒度一般为3~7μm,素坯密度为1.5~1.7g/cm3。反应烧结氮化硅的制备具有产品“可预加工”和“无收缩”的特点,即硅粉压块经初步氮化或烧结后可进行车、钻、铣机加工;烧成后,尽管硅变成氮化硅,体积增加22%,外型尺寸却几乎保持不变(<0.1%)。该法可制备开头极复杂的部件,但因制品有20%左右的气孔,力学性能受到较大影响。

反应烧结氮化硅的制备与传统陶瓷不同,它是在化学反应过程中同时完成烧结的。反应模型为:①形成RBSN的主要过程是硅蒸发,硅蒸气与N2反应,通过化学气相沉积(CVD)过程使α—Si3N4形成。②N2在液态硅合金中溶解,同时形成β—Si3N4,这主要是一个气—液—固(VLS)反应过程。导致β-Si3N4形成的某些过程还涉及Si3N4在固相硅上的成核和生长,以及硅通过表面扩散到反应区域。

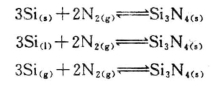

生成Si3N4的化学反应为:

(1)硅的氮化

(2)一氧化硅的氮化

一氧化硅的生成可通过:

2Si+O2⇌2SiO;Si+H2O⇌SiO+H2;由表面的SiO2产生等。

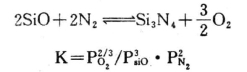

氮化硅的生成:

假如气氛中PsiO=10-5atm,PN2=1atm,那么Po2必须<10-21atm,PH2O<10-10atm,反应才能向右进行;但气氛中H2为10Vol%时,Po2可降至10-8atm,PH2o≤10-6atm,反应即可进行。

α相与β相的比率明显影响RBSN材料的抗弯强度,在相同密度条件下,较高α/β(约0.25)材料抗弯强度高35%。

2.热压氮化硅的制备

氮化硅的体扩散系数很小,在无液相存在下难以烧结。许多研究工作者把氮化硅粉末添加MgO置于涂氮化硼的石墨模中,在高温下单轴向加压烧结,获得密度大于95%理论密度的氮化硅陶瓷,氮化硅粉末α→β相变、外加压力和高温使材料获得较大的烧结动力。使用超细、高α相氮化硅粉末有利于材料性能的提高。

由于MgO在高温时与氮化硅表面的SiO2反应生成液相,其熔点较低,氮化硅粉末含氧量越高,氧化硅含量越多,越容易生成熔点更低的液相,使热压氮化硅的高温抗弯强度越明显下降,目前正逐渐使用稀土氧化物,如Y2O3、CeO2、La2O3……或Y2O3+Al2O3等来代替MgO作为烧结添加剂,同时严格控制氮化硅粉末的纯度和含氧量,以提高晶界相的耐火度,从而提高材料的高温力学性能。

热压方法制备氮化硅陶瓷的优点是制造周期短,材料性能好,但只能制造形状较为简单的制品,对制造形状复杂的部件在加工上需花费很大工作量。

3.无压烧结氮化硅的制备(https://www.daowen.com)

无压烧结氮化硅以高纯、超细、高α相的氮化硅粉与少量添加物经混合、干燥、过筛、成型和烧成等工序制备而成,工艺过程与传统陶瓷相类似,不同的是:它的烧结在氮气氛中进行,炉内充以1个大气压的N2。该工艺兼有热压法和反应烧结法的优点,即能获得形状复杂、性能优良的氮化硅工程陶瓷。其缺点是烧成收缩较大,为16~26%,易使产品开裂、变形,增加冷加工成本。

重烧结氮化硅是以RBSN(含添加物)为起始原料,置于含Si3N4粉末床的石墨坩埚中,在高温下重烧结使之致密化。由于RBSN制备过程中可以预加工,而重烧时收缩仅6~10%,不需高纯、超细的氮化硅粉末,可使用价廉的硅粉制造形状复杂、性能优良的部件。

4.化学气相沉积(CVD)氮化硅的制备

利用SiCl4在NH3气氛中的分解反应,可获得高纯度、薄层、各向异性的氮化硅,但此法难以制备较厚的制品。

5.氮化硅烧结新工艺

(1)气氛加压烧结(GPS)法 加压氮气能降低氮化硅的热分解和增加烧结体的密度。氮化硅在0.1MPa氮气中,约1860℃分解,因此,在制备氮化硅工程陶瓷时,烧结温度一般限制在1800℃左右,这在很大程度上限制了高熔点添加物的使用。当氮气压力提高到1和10MPa时,氮化硅的分解温度分别提高到2100℃和2390℃。显然,这对添加物的选择和烧结温度的选择是极其有利的。

另外,气氛加压烧结工艺使用压力一般为10MPa,其压力远低于热等静压的使用压力200MPa,因此有利于工艺的实用化。该工艺有希望用于复杂形状的制品,如涡轮增压器转子、刀具等。

主要工艺有二种。其一是氮化硅粉末压块的烧结,用二阶段气压烧结进行。其二是把RBSN(含添加物)使用二阶段氮气加压法进行重烧,实质上是把重烧结法和气氛加压烧结法结合起来,可以得到性能极好的Si3N4制品。

(2)热等静压(HIP)法 用HIP制备陶瓷的方法有:①热等静压“封装粉末”方法:氮化硅和添加物的混合粉末被充填进金属、陶瓷或玻璃的包封容器中,抽真空、密封后进行热等静压;②预烧压块的无包封容器HIP法:把氮化硅和添加物的混合粉末压成压块,或RBSN(含添加物)块,预先在高温下烧结至理论密度的92~95%,消除连通气孔,然后进行热等静压烧结;③烧结/热等静压(sinter/HIP)法:该法与②相同,但烧结和HIP同在热等静压装置中进行;④脱腊/烧结/热等静压(dewax/sinter/HIP)法:上述三道工序分阶段在HIP装置中进行。

(3)一步烧结法 在研究硅粉快速氮化的基础上,现已发展了在气氛加压烧结炉中分阶段完成Si+添加物或Si+Si3N4+添加物压块的快速氮化和气氛加压烧结,得到密度大于理论密度98%的氮化硅陶瓷材料。

(3)超高压烧结法 在5GPa压力下,无添加物的氮化硅粉压块在1300℃~1400℃即可致密化,但只能获得小尺寸样品。

在氮化硅陶瓷的韧化和强化方面,主要有以下几种途径:

(1)SiC纤维或SiC晶须补强 用SiC纤维或晶须补强氮化硅陶瓷,形成氮化硅基复合材料。由于断裂过程中纤维或晶须从Si3N4基体中拔出、裂纹的分叉或偏转等机制消耗量而使材料的断裂韧性(KIC)提高,而强度则基本不变。

(2)颗粒弥散增韧 氮化硅材料中加入适当大小的SiC或TiC粒子,使材料断裂时裂纹发生偏转和分叉而消耗能量以达到韧化目的。

(3)氮化硅陶瓷的自补强 利用所谓“原位”(in—situ processing)制备方法,即用控制烧结过程使一部分Si3N4晶粒发育成具有较高纵横比的针状或长条状晶粒,从而获得类似于纤维或晶须补强复合材料结构的氮化硅材料,以提高材料的断裂韧性和强度。

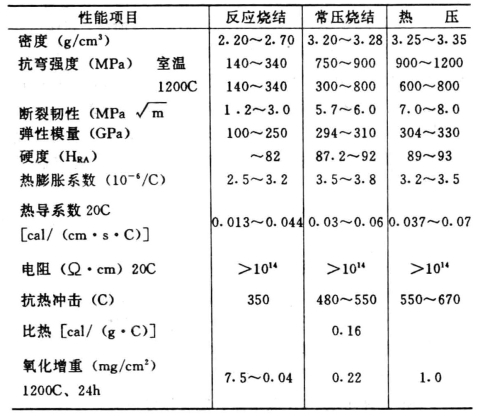

(4)多相复合陶瓷 以氮化硅为基,加入AlN和其它烧结助剂,在气氛加压烧结炉中1MPa压力氮气下烧结,生成针状氮化硅晶体和一种12HAlN多晶体,形成一种新型多相复合材料结构,各种结晶的纵横比右达10,断裂韧性可增加20%以上。由以上几种工艺方法制备的氮化硅性能见表5.2。

氮化硅陶瓷具有高温强度高、抗热震性能好、高温蠕变小、耐磨、耐腐蚀和低比重等优良性能,是一种最有希望用于热机的新型结构陶瓷材料。氮化硅陶瓷电热塞、涡流室锒块、增压器陶瓷叶轮和摇臂锒块等已商业化生产。其它热机部件如活塞头、缸套和油嘴等正试验中。可用作黑色和有色金属加工的刀具材料。可以在空气中,1300℃左右的条件下用作结构材料,如支架、轴、球、螺丝和焊接用喷嘴等。由于Si3N4可抗一些有色金属的高温侵蚀,因而可用于铅和锌等有色金属熔炼用耐热材料、热电偶套管等。耐磨材料方面,可用于轴承、轴瓦、水泵中的密封环等。

表5.2 氮化硅工程陶瓷的主要性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。