相同化学组成的陶瓷素坯,采用不同的烧结工艺,可以制备出显微结构和性能差别极大的陶瓷材料。为此,现已对烧结工艺进行了大量研究,发展了许多新的烧结技术。目前更由于陶瓷材料的显微结构正在从微米级向纳米级发展,极大地促进了陶瓷的烧结新工艺研究。以下介绍四种较重要的烧结新工艺。

1.气氛压力烧结

气氛压力烧结是一种主要用以制备高性能氮化硅陶瓷的烧结技术。它利用高压氮气来抑制氮化硅分解,使之在较高温度下达到高致密化而获得高性能,所又称为高氮压烧结。

氮化硅的烧结存在许多困难,因为氮化硅是一种共价健化合物,原子在氮化硅中的自扩散过程十分缓慢。只有在很高的温度下,原子迁移率才增大到足以产生烧结效应的程度,而此时氮化硅却要分解:![]() 。

。

氮化硅热分解的速率和数量取决于温度和氮气压力。日本采用两阶段气氛压力烧结法在2~8MPa氮气压力下和1800~2000℃的高温下成功地烧结了氮化硅陶瓷涡轮增压器转子,其weibull模数高达16并已大量生产。已设计和制造出各种类型尺寸的高氮压烧结炉,并有商品出售,设备的主要特点是能承受1~10MPa的气压。

用气氛压力烧结技术制备氮化硅陶瓷具有以下优点:①烧结温度提高、添加剂含量减少;②扩大添加剂的选择范围。由于烧结温度提高,可选择一些高熔点化合物作添加剂,有利于改善材料性能;③改善显微结构。实验表明,增加氮气压力有利于氮化硅晶粒细化和长柱状晶粒的生长,这种显微结构有利于制品力学性能的提高;④提高液相粘度。在高氮压下,液相含氮量增加,从而提高了液相在高温下的粘度,改善了材料的高温力学性能;⑤有利于加速硅的氮化。研究发现,高氮压下硅粉的氮化时间可缩短数倍,用“一步烧结法”即将Si粉压块在高氮压炉内先反应烧结,再在炉中直接重烧结成致密材料,烧成时间短,成本可大大降低;⑥易于制造形状复杂和大尺寸制品。高氮压炉相对热等静压简单,维护操作方便,运行费用低,因而生产成本不高。

2.热等静压

热等静压是使材料在加热过程中经受各向均衡的气体压力,在高温、高压下使材料致密化的烧结工艺。热等静压工艺的发展,大体上可分为三个时期,50年代用于以粉末冶金技术制造金属材料,压力为100~300MPa,工作温度约1250℃。70年代用于制备陶瓷材料,工作温度提高到1600℃。设备的发热元件、热绝缘层和测温技术都有很大进步。同时,装置向大型和实用型方向发展,解决了大设备炉内温度均匀一致的问题,设备由实验室研究转入商业化生产,实现了工艺连续化,能批量制造产品。

目前热等静压设备的工作温度已达到2000℃,并在向2600℃的超高温发展,气体压力将增加到1000MPa,发热元件采用石墨、热绝缘层用石墨、钼片和陶瓷纤维等材料复合组成。测温采用新型的热电偶和特种光学元件,用光导纤维引向炉外的辐射测温计,可以测到2200℃到2600℃的高温。大部分先进结构陶瓷用2000℃的高温热等静压装置可以烧结,2000℃以上的超高温热等静压主要用以烧结碳化物、硼化物等高熔点材料。

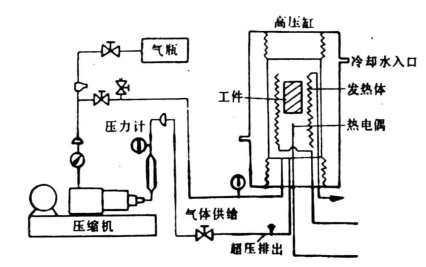

热等静压烧结设备主要包括:高压容器、高压供气、加热、冷却、气体回收、安全和控制系统等,如图5.3所示。加热系统放置在最高能承受300~1000MPa的、外壳由水冷却的高压容器,用气体压缩机将氩气或氮气压入容器产生高气压,作用于加热的试样。由于热等静压是用高压气体将压力作用于试样,因此具有连通气孔的陶瓷素坯不能直接进行热等静压,而必须包套起来,称为包套HIP,又称直接HIP法。以后,又发展了对已烧结到93~94%以上相对密度陶瓷部件进行热等静压的HIP后处理(Post HIP),即无包套HIP。

图5.3 HIP的工作原理和设备示意

与传统的无压烧结方法和普通的单向热压烧结方法相比,热等静压的优点是:①降低烧结温度;②提高材料性能。HIP能在少添加剂甚至无添加剂的条件下,制备出均匀致密几平不含气孔的细晶粒结构材料(近100%理论密度),从而大幅度提高陶瓷强度。由于烧结温度的降低和时间的缩短,可以抑制材料在高温下许多不利的反应或变化,在异常晶粒长大、第二相物质生成、不同组分间的反应、高温分解等,以及由于烧结添加剂的减少乃至取消,可明显减少甚至完全避免晶界玻璃相的生成,这又显著地改善陶瓷的高温强度、耐氧化性、抗蠕变性和抗疲劳性。③制备复杂形状部件。HIP是各方向均衡加压,因此可制出形状十分复杂的部件和大小尺寸制品。如果封装得当,还可获得表面光洁度很高的产品,减少甚至避免昂贵的机械加工。

热等静压烧结的缺点是:设备比较昂贵复杂,因而生产成本比普通烧结工艺高很多。但由于用热等静压烧结的陶瓷制品性能极为优越,因而这项工艺已在先进陶瓷、陶瓷涂层和陶瓷基复合材料的生产上得到广泛应用。

3.微波烧结

利用陶瓷素坯吸收微波能,在材料内部整体加热至烧结温度而实现致密化的烧结工艺称为微波烧结(Micro Wave Sintering)。

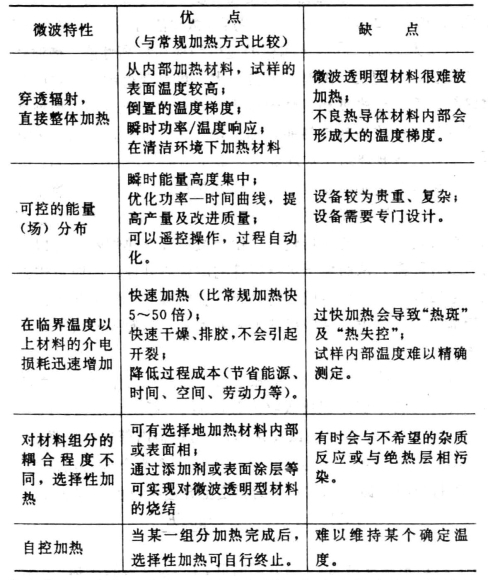

微波烧结陶瓷的研究起始于70年代。1976年A.J.Be—rteand和J.C.Badot首先报道了在实验室中用微波烧结成功Al2O3陶瓷的结果。1986年前后,微波烧结在技术上取得突破性进展。现在已经用微波烧结成多种不同的先进陶瓷材料,如Al2O3、ZrO2、B4C、PZT、Al2O3—TiC复合材料和超导材料等。Al2O3和Si3N4的微波焊结亦已成功。各种类型的微波烧结装置相继问世,功率从数百瓦到200kW,频率从915MHz到60GHz。1989年,美国Varian公司率先推出第一台商品微波烧结装置,功率15kW,频率28GHz。微波烧结的理论研究也在逐步深入,如烧结过程中电磁场、温度场的模拟计算、高温材料介电性能的测试、微波与材料间的相互作用机理、混合加热系统的微波效应,微波全过程的模拟及经济评价等。微波烧结过程的主要特点如表5.1所示。

微波烧结的优点有:①加热和烧结速度快。一般陶瓷的烧结是接收外部热源的辐射和通过制品由表及里的热传导来达到温度均匀。为防止热应力引起的断裂,加上多数陶瓷导热性差,因此升温速度慢、时间长。微波烧结利用材料吸收微波能,在内部整体加热而达到升温烧结,因而能以极快的速度升温,一般超过500℃/min以上。微波烧结速率高,如Al2O3从素坯烧到96%理论密度,一般只需几分钟时间。②降低烧结温度。微波烧结温度可低于常规烧结温度几百度,即可烧结出同样密度的制品。如在1200℃烧结Al2O3陶瓷,微波法可达98%密度,而常规法仅为72%。③改进陶瓷的显微结构和提高性能。微波烧结速度快、时间短,抑制了晶粒长大,可以获得超细晶粒的显微结构,有利于强度和韧性的提高。④高效节能。由于微波能直接被材料吸收转换成热能,加上烧结时间极短,因而大大降低了能耗。微波烧结比常规烧结一般可节能50~90%左右。⑤其它。微波加热不需要发热元件和绝热材料,原则上加热温度没有上限,能较经济简便地获得2000℃以上的超高温,可以实现一些难烧结材料的无压烧结;由于微波没有热惯性,可以实现瞬时升降温,从而便于进行特殊的陶瓷热处理;同时可借助改变电磁场分布或材料成分的分布,实现微波能的聚焦和试件的局部加热,以满足某些特殊工艺的需要,如陶瓷的微波焊接和密封。

表5.1 微波烧结过程的主要特点

(www.daowen.com)

(www.daowen.com)

微波加热的本质是微波电磁场与材料的相互作用。在微波加热时,材料单位体积所吸收的微波能Ps可以表示为:Ps=2πfε0ε'tgδ|E|2,式中:f为微波频率,E为材料内部的电场强度,ε0为真空中介电常数,ε'为相对介电常数,tgδ为介电损耗正切。

当材料吸收微波能时,它的温度上升速率可由下式决定:

![]()

式中:△T是温度增量,t为升温时间,Cp为材料的比热,ρ是材料密度。

上式表明,影响微波加热的主要因素为电场强度和材料的介电性能。在烧结过程中,电场参量并不直接受温度影响,而材料的介电性能却随温度而有很大变化,从而影响了整个烧结过程。多数材料的介电常数![]() 随温度的变化不大,但氧化铝例外。一般认为

随温度的变化不大,但氧化铝例外。一般认为![]() 随温度增加而增高是因为体积膨胀而引起的极化强度的增加,氧化铝的热膨胀系数较大,所以

随温度增加而增高是因为体积膨胀而引起的极化强度的增加,氧化铝的热膨胀系数较大,所以 随温度变化也较显著。

随温度变化也较显著。

陶瓷的介电损耗则不同。在低温时tgδ随温度变化较小,但当温度达到某一临界温度后,tgδ随温度上升而呈指数急剧增加。一般认为,tgδ随温度的变化是因为晶体的软化和趋于非晶态而引起的局部导电性的增加。这种现象在许多情况下对烧结是有利的。一些在室温时对微波透明或较少吸收微波的材料如石英、纯Al2O3等,在超过临界温度后,因为tgδ的剧增而变成强吸收微波材料,使微波烧结只需较小的电场就可达到高温。但是,介电损耗随温度上升而剧烈增加,会导致热失控现象(Thermal Runaway),必须在烧结时加以克服和防止。

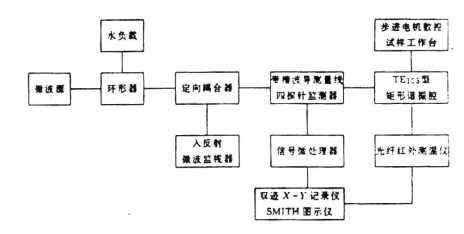

图5.4 实验室小功率微波烧结陶瓷系统原理图

微波烧结陶瓷的装置,大都采用单模式可调谐振腔。单模式腔体的主要优点是功率密度高、损耗小,因此可以把低介电损耗的陶瓷材料如Al2O3等直接加热到高温进行烧结。腔体的谐振频率和阻抗匹配可灵活调节,腔内电场分布可定量描述,因而对烧结过程可精确控制。图5.4是一个典型的实验室小功率单模腔烧结装置的原理图。

4.等离子体烧结

等离子体烧结是利用等离子体所特有的高温高焓,快速烧成陶瓷的一种新工艺。

等离子体烧结陶瓷的研究开始于60年代末。1968年Bennet首次用微波激发的等离子体成功地烧结了氧化铝陶瓷。经20多年的发展,使用等离子体烧结技术已能烧制出多种高密度、细晶粒的陶瓷制品,如Al2O3、ZrO2、Y2O3、TiO2和Sic等。

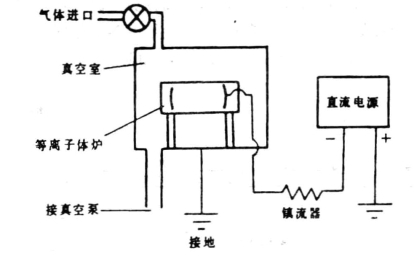

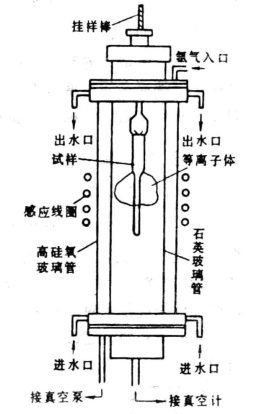

图5.5 直流阴极空腔放电法等离子体烧结装置系统示意图

等离子体烧结工艺是将陶瓷素坯放在等离子体发生器中进行的。目前有三种主要的产生高温等离子体的方法:①高频感应等离子体。②直流阴极空腔放电法。③微波激发等离子体。①和②分别如图5.5、图5.6所示。

等离子体烧结的优点是:①可烧成难烧结物质。等离子体能快速地获得2000℃以上的超高温,因而可以烧制用一般方法难以烧结的物质,如Y2O3、SiC及SiC—C复合材料等;②烧结时间短。电弧等离子体的温度为6,000~30,000K,高频等离子体的温度为6,000~15,000K。氮等离子体在10,000K时,1mol的焓值约280kCal。陶瓷素坯通过表面与高温高焓等离子体的热交换,可以极高的升温速度,例如100℃/s的速度达到2000℃或更高温度,线收宿率可达1~4%/s,整个烧结过程可在几分钟内完成。③烧结体纯度高、晶粒度小、性能优越。由于烧结时间短,烧结过程中不会混入杂质,可以阻止异常晶粒长大,因而得到的陶瓷晶粒度小而均匀,其力学性能及其它性能也得到提高。例如用作发热体的SiC,要增加电导就要提高C含量,但这样就使烧结性变差。用一般方法制成的SiC发热体室温时的电阻率为0.7~0.1Ω·cm,气孔率为30~40%,抗弯强度仅40~80MPa。用等离子体烧结时,可以增加C含量制成SiC—C复合材料,由于纯度高,晶粒生长受控制而得到致密的烧结体,因而其电阻率仅为0.04Ω·cm,密度达理论密度的95%以上,维氏硬度为2300~2500kg/mm2,断裂韧性值为4.2MPa![]() ,经一般的SiC发热体高出几倍;④可以连续烧结长形的陶瓷制品,如管、棒等;⑤其装置相对说较简单,能量利用率高,运行费用比热压和热等静压低,而且容易实现烧结工艺的一体化和自动化。

,经一般的SiC发热体高出几倍;④可以连续烧结长形的陶瓷制品,如管、棒等;⑤其装置相对说较简单,能量利用率高,运行费用比热压和热等静压低,而且容易实现烧结工艺的一体化和自动化。

图5.6 高频感应等离子体烧结装置示意图

等离子体烧结的缺点是:①由于加热速度快容易产生开裂;②由于部件通过的温度范围广,在移动时会产生裂纹;③随着温度的升高,物质的挥发也加剧;④技术和理论上有待成熟。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。