由于陶瓷的坚硬和脆性,带来了加工的困难和昂贵。只有当坯体具有正确的开头和精密的尺寸时,才能使陶瓷制品不加工或少加工,无疑,陶瓷材料的成型比起其它易加工材料来说,显得更重要。陶瓷成型的实质是粉末坏料在外力作用下,克服粉末颗粒间阻力(吸引力、摩擦力…)和颗粒与模壁间的摩擦力,使颗粒移动和配位排列堆积成致密的集聚体过程。此集聚体俗称坯体。

为获得成型好的陶瓷坯体,要求:①坯料系统中最小的内摩擦力,具有良好的流动(流变)性能;②原料颗粒有最佳的级配、分布和分散;③外加负荷系统要可控,以保证坯体密度和较高的强度。

根据物理化学原理,按不同原料表面特性和成型方法,选用相应的添加剂,如表面活性剂、粘结剂、增塑剂、分散剂、稀释剂等,以提高和改善原料性能。亦可根据颗粒电动力学原理,变换pH值,提高了电位,增加颗粒表面的双电层厚度,降低粘度,提高流动性,减小坯料摩擦力。

成型工艺通常按加载方式可分为:模压(干压)、挤压、滚压、流涎、注射、浇注、压注、压滤、冷等静压和热等静压等。若成型按原料体系内摩擦力大小则有:干粉、半塑性、塑性、粘性液体和悬浮体等。

成型方法的选择可按以下原则:形状复杂的制品选用流动性好的浇注法、注射法。体积较大的用挤压、浇注、塑坯法、高性能陶瓷选用势压(HP)和热等静压(HIP)等。精密尺寸的用注射、压滤、压注法。超薄片则用流涎法。

若干传统成型方法已不断改进。如浇注法改石膏模为多孔高强塑料模后,已发展成加压浇注法,并制备成复杂形状的增压器滑轮。又如将金属塑性成型法发展成陶瓷成型新方法,这类方法有超塑性和爆炸成型法。超塑性是将亚微米级陶瓷坯体加热软化并进行拉伸或压缩变形加工成型。Y—TZP氧化锆陶瓷坯体在1500℃下的超塑性拉伸率达200%,压缩率为240%。爆炸成型法是将陶瓷粉末坯料放置在装有炸药的压力容器模具中,引燃火药爆炸,以巨大的冲击压力使粉末坯料成型。目前世界各国正深入研究简单经济又能高效率生产大体积制品的成型方法。以下重点介绍注射成型法和压滤法。

1.注射成型

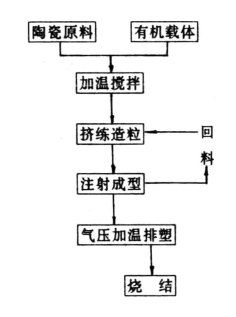

注射成型是将陶瓷粉料与热塑性有机载体相配比、混合、造粒后,将其加入注射机中注射进模具型腔,经充填、加压、冷却和脱膜,即得到所要求的含塑坯体,再放入排塑炉内,缓慢加热加压,排除有机载体,则获坯体。由于是采用注射成型机将塑性坯料注入模具成型,所以该法特别适合制备形状复杂,尺寸精密的陶瓷制品,制品的最终尺寸可以控制,一般不再修整。该法能自动化批量大规模生产,成本低、效益高。注射成型机可分为活塞式和螺旋式两大类。注射成型过程如图5.1所示。

(www.daowen.com)

(www.daowen.com)

图5.1 注射成型流程

注射成型的特点是坯料借助有机载体的粘性、表面活性和热塑性,大大减少各种阻力,极大地提高坯料流动性,在注射力的作用下,颗粒紧密排列并堆积成高密度和精确尺寸的坯体集聚体。

2.压滤成型

在陶瓷的成型工艺中,注浆法(Slip casting)一直是成型复杂形状制品的最佳工艺。由于它是以石膏模内毛细管的作用力吸滤料浆中液体后形成坯体。故在吸滤过程中,随着厚度的增加,以及毛孔的堵塞作用力减小,致使制品密度不均匀,产生针眼,内孔等缺陷,烧结的陶瓷密度低,weibull模数小。为此,近年来在先进陶瓷的研究中几乎已不再采用。由于塑料工业的发展,出现多孔高强度塑料,以其代替石膏发展了压滤成型工艺。

压滤法是改进了注浆法中吸浆时间长、坯体密度低、缺陷多、易开裂的不足发展起来的。所以该法保留了原注浆法成型可制形状复杂、大体积制品等优点。但还是存在强度低、小气孔、易变形,干燥周期长和模具用量多的缺点。

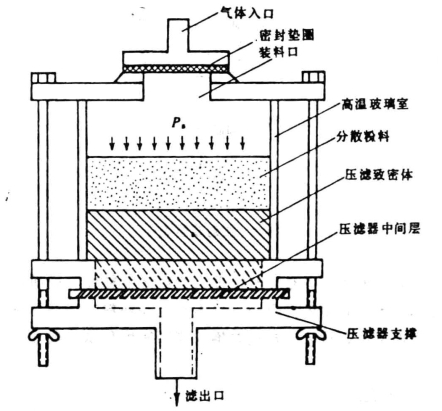

图5.2 容器式压滤器示意图

压滤装置有容器式和模压式等多种形式。容器式压滤器如图5.2所示。

压滤工艺由于其料浆中粉体含量在很大范围内变化,又外加震动搅拌,这给多相复合材料,特别是比重差距较大的各组分均匀混合带来可能。同样,对纤维补强陶瓷复合材料可配制成均匀的料浆。因压滤是沉积过程,对纤维能控制有序层叠堆积和排列,故能设计和制备所希望的各种形状的部件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。