过去人们一直认为在固体状态下有一定的结晶组织乃是金属材料的一个重要特征,但近20多年来出现了一种新的、特殊的物质状态,即非晶态合金,它具有不具备长程有序的晶格结构,具有高达1013泊以上的粘滞系数,在某一窄的温区内能够发生明显的结构相变等特征。

1.非晶态合金的发展

早在1845年,Wurtz通过将镍的磷化物溶液分解而在铁基上获得镍的沉积物,这种沉积物可能就是人类最早获得的非晶态金属,但由于当时还没有发现X射线衍射技术,因而未能得到证实。直到本世纪50年代,人们从电镀的金属膜中发现了非晶态金属。到60年代初,当时在美国喷气推进研究所从事金属材料研究工作的Duwez等人把熔融的金硅合金液喷溅到铜板上,由于冷凝速度极高,液态合金来不及形成结晶就凝固了,结果获得了如同玻璃一样没有结晶组织的非晶合金,开创了急冷法制备非晶合金的先例。到1970年以后,人们开始采用熔体旋辊急冷方法制备非晶薄带,因为这种方法可容许制成连续的带材和丝材而发展成为工业规模的生产。此后对非晶合金的基础研究和应用研究都获得了迅速发展,人们接连不断地发现非晶合金的许多特点,如很高的强度、超耐蚀性、高磁导率、恒弹性、低的热膨胀系数、高的磁致伸缩等等,这就使得非晶态化合金性能得到了飞跃地提高。目前各类非晶态材料的应用正在逐步扩大,其中非晶态软磁材料发展很快,已能批量生产。

非晶态合金的发展是和快速淬火技术的发展密切相关的,同时由于这一技术的发展也促进了微晶材料的发展。在熔体急冷的条件下,有些合金并不能形成非晶态,但却可以形成晶粒非常细小的微晶材料,这些微晶材料也具有不同于一般晶态材料的若干特性。此外,将非晶态材料加热,在它逐步向晶态转化的过程中,会出现一些既不同于非晶又不同于晶态的过渡结构,从这些过渡结构中有可能发展出一些新的材料。

2.非晶态合金的制备和生产

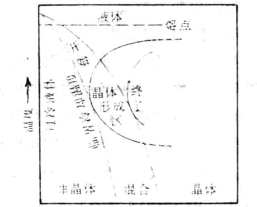

图3.11 晶体形成温度与时间的关系

制备非晶态合金一般可通过:①使液态合金以大于临界冷却速度急速冷却,使结晶过程受阻而形成非晶态;②将这种热力学上的亚稳态保存下来,冷却到玻璃转变温度以下而不向晶态转变。从形核动力学考虑,要求有足够快的冷却速度来阻止晶核的生长。如图3.11所示的晶体形成的温度与时间关系表明,只有在曲线左侧范围内冷却才能形成非晶态,这个冷却速度称为临界冷却速度。不同成分的非晶态合金的临界冷和速度可在105~106K/Sec下获得。人们发现在非晶态合金中添加一些元素可促进非晶态合金的非晶态化,如添加类金属硼、碳、硅、磷、硫、镓、锗、砷等元素可大大促进非晶化过程。

非晶态合金的制备方法很多,大体上可分为三类,即通过蒸发、溅射、电解等方法使合金元素凝聚或沉积而成;由熔融合金通过急冷快速凝固而形成粉末、丝、条带等;利用激光、离子注入、喷镀、爆炸成型等方法使材料结构无序化。最近,机械合金化法、化学沉积、等离子喷涂,雾化制粉等方法也得到发展。然而,液相急冷方法仍是目前应用最广的非晶态化方法。

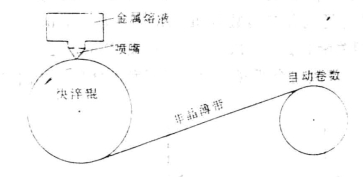

图3.12 单辊法工艺流程示意图

70年代中期确立了合金熔体的单辊急冷法、双辊急冷法以及熔体离心浇铸法。如图3.12所示的单辊法是将熔融合金通过石英喷嘴喷到高速旋转的冷却辊表面上,熔融合金遇冷立即凝固,从而获得非晶态合金。用单辊法能够大量生产宽约20cm、厚约50μm的非晶态合金条带。用双辊法制得的非晶态条带的均匀性较好。80年代末,用双辊法制备了快淬不锈钢和硅钢等微晶带材和薄板,有些粉末生产也用双辊法。目前生产块状非晶态合金的方法主要是爆炸成形法,它是利用爆炸的冲击波将非晶态合金粉末冲压成规定开头的非晶制品。如日本电气公司把粒度差异较大的两组非晶态合金粉末混合物装入低碳钢容器内密封后进行爆炸成形后烧结,即可获得密度达真密度99%以上的大块非晶合金制品。(www.daowen.com)

3.非晶合金的性能

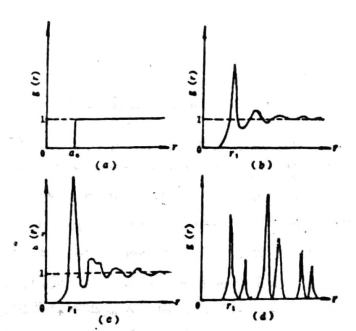

晶体结构的根本特点是它的点阵周期性,而在非晶态中,这种点阵周期性消失了,像“格点”、“晶格常数”、“晶粒”等概念都失去了固有意义,非晶态结构长程无序。与晶态合金相比,非晶态合金的最近邻原子间距与晶态的差别甚小,配位数也相近,但在次近邻原子的关系上差别较大,即非晶态结构短程有序。这种短程有序通常可分为两种,化学短程有序和拓扑短程有序。化学短程有序指某一合金元素原子周围的化学组分与其平均值不相同,而拓扑短程有序指非晶态金属元素的局域结构的短程有序。非晶态金属和接近熔点的液态金属虽然都表现出短程有序,但前者的径向分布函数RDF(Radial Distribution Function)和双体相关函数g(r)(Pair Correlation Function)曲线的第二峰明显地分裂成两个亚峰,而后者不发生分裂,如图3.13所示,说明二者结构上有本质的区别。从热力学来讲,非晶态的结构呈亚稳态,仅对应着势能函数的局域极小值。此外,非晶态宏观上具有均匀和各向同性。

图3.13 各态物质的双体相关函数示意图

(a)气态;(b)液态;(c)非晶态;(d)晶态

利用现有的科学仪器设备,还不能精确地测定非晶态合金中原子的三维排布情况,因而如何描述非晶态固体的微观结构还没有完全解决。非晶态固体结构的描述方法主要是利用衍射分析法,如X射线、电子和中子射线衍射等,以获得径向分布函数。利用扩展X射线吸收精细结构谱(EXAFS)方法和傅里叶变换的数字处理,可以测定某些短程序结构参数,如近邻距离ri,配位数Ni,近邻原子间的键角α以及近邻原子的类别等。此外,根据原子间相互作用和已知非晶态结构的特点,建立理想化的原子排布模型,利用计算机计算,并与实验相比较。

非晶态金属的微观结构特点决定了其宏观性能不同于晶态金属。它具有优异的软磁性能、力学性能、耐腐蚀性、催化特性、电学和耐辐照特性。

现有的大多数非晶态铁磁合金是由含有铁、钴、镍及约20%类金属元素所组成。一般说来,含有类金属元素的非晶态合金的饱和磁化强度比晶态合金的低,并且铁磁居里点也较低,这是非晶态合金作为磁性材料不利的一面。但是由于非晶态合金的无序结构决定它不存在磁晶各向异性,而使它易于磁化,加上用熔体急冷方法制成的合金是薄带形状,正好适合制作电气元件的铁芯,因此用非晶态合金制作软磁材料有其先天的优越条件。

铁基非晶态合金具有比较高的饱和磁化强度,其矫顽力和损耗都比一般晶态的铁基材料低,因此适合作变压器用而部分取代硅钢片。铁镍基的非晶态合金其磁性和一般坡莫合金相仿,但高频磁性较好。磁致伸缩为零的钴基非晶态合金,其初始磁导率可达105以上,最大磁导率高达106以上,因此其静态磁性可以和坡莫合金比美。而且由于非晶态材料的电阻率比晶态材料一般要高一倍以上,因此在高频下的磁性比任何晶态材料优越。

非晶态合金的力学性能是具有很高的强度,有一定的韧性和可塑性,并且比例极限和拉伸强度值接近,这说明合金在断裂前仅发生很少的滑移。非晶态合金的强度高是由于在它的结构中不存在象晶体中那样的位错而不易发生滑移所致。非晶态合金虽然延伸率很低但并不脆,非晶薄带可以反复弯曲180°而不断裂,并可以进行冷轧。

非晶态合金具有优异的抗腐蚀能力。现用的不锈钢在含有氯离子的溶液中,一般都要发生点腐蚀和晶间腐蚀,而且应力腐蚀和氢脆也是不锈钢的重要问题,但是非晶态Fe—Cr系合金,正好可以弥补不锈钢的不足。含Cr8%(原子)以上的铁基非晶态合金,在各种介质中都显示出其优异的抗蚀特性。非晶态合金具有优异的抗蚀性能的原因是由于可形成主要由氧化铬构成的钝化膜,其均匀性好,抗蚀能力强,并且形成膜的速率也较不锈钢的快。另一方面,由于非晶态合金没有晶粒间界,也没有象晶体中那样的位错或其它面缺陷,因此不易形成腐蚀核点。

与晶态合金相比,非晶态合金的电阻率显著增高。晶态合金的电阻率一般随温度升高而增加,即电阻温度系数大于零,而非晶态合金电阻随温度变化的曲线不是单调上升而是很复杂,因此有很多非晶态合金的电阻温度系数很低或为负值,用非晶态合金可制成性能远优于晶态合金的高电阻低温度系数的材料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。