我国稀土资源工业储量约占世界的80%(世界稀土资源工业储量约为4500万t),而且品种齐全,含高技术新材料用的中、重稀土元素高于国外类似的工业矿物中的含量1~5倍以上。我国的离子吸附型的稀土资源的经济价值是目前最高的。常用稀土工业矿物中稀土配分的比较见表3.4。

稀土元素的原子半径和离子半径都远大于常见金属。稀土金属的原子半径在1.74Å至2.04Å之间,铁的只有1.24Å;稀土的离子半径则更大,在0.85Å(Lu3+)至1.06Å(La3+)之间,而Fe3+、Co3+、Mn3+、Al3+只分别为0.67Å、0.62 Å和0.55 Å。因此稀土金属在过渡族金属中的固溶度极低,几乎不能形成固溶体,但能形成一系列金属间化合物如R—Fe(R表示稀土元素)相图中的富铁端形成2∶17型、1∶2型等化合物;在R—Co和R—Ni相图中生成1∶5型化合物。这些金属间化合物具有其特定的物理性质,经过一定工艺处理可制成稀土永磁材料如SmCo5,贮氢材料如LaNi5,磁致伸缩材料如SmFe2、Tb(CoFe)2及其它功能材料。

表3.4 常用稀土工业矿物中稀土配分

注:A为寻乌轻稀土型;B为龙南重稀土型。

稀土原子的电子层结构为[Xe]4fx5d0-16s2,其中[Xe]为氙原子的电子层结构,x=0(La)至x=14(Lu)。由于稀土原子半径大,极易失掉外层两个s电子和次外层5d一个电子或4f层一个电子而成三价离子。这样稀土金属在化学反应中异常活泼,极易与气体如氧、非金属如硫、半金属如Sb、Bi作用生成稳定的化合物。这些化合物多数熔点高、比重轻,化学性质稳定。冶金工业利用上述性质在钢、铁和有色金属冶炼中添加稀土金属或其合金以起到变质剂的作用。

1.稀土金属在钢中的主要作用

(1)净化钢液 稀土金属(R)在钢液温度下与氧发生如下反应:4/3R+2[O]→2/3R2O3(固);该反应的平衡常数极大,实际上是不可逆的。在氧含量已很低的条件下,稀土金属与氧、硫同时作用生成稀土硫氧化物即:2R(液)+2[O]+1/2[S2]→R2O2S(固)。生成的稀土化合物熔点高、比重轻上浮成渣,而它们的微小质点则成为钢液结晶过程的异质晶核,起到细化晶粒的作用。稀土金属在钢、铁中的脱氧、脱硫率都在90%以上。

(2)改变钢中夹杂物的形态和分布 铝脱氧的钢中,硫以MnS夹杂物存在。在轧制时,MnS沿轧制方向延伸,可塑性大,强度低,因而显著地降低了钢的塑性和横向性能。钢中加入稀土金属,它与硫化锰反应:R(液)+MnS(固)→RS(固)+Mn(液);破坏了硫化锰夹杂,而生成细小、分散并呈球团状的夹杂物,在轧制时不变形从而消除了硫化锰夹杂造成的危害。控制硫化物形态的条件是[R]/[S]值为2.7~3.0。

(3)细化晶粒 稀土化合物微小的固态质点提供了异质晶核或在强晶界面上偏聚阻碍晶胞的长大,为钢液结晶细化提供了较好的热力学条件。

(4)稀土在钢中微合金化作用 稀土在钢中有极小的固溶度,不形成单独的固溶相。它主要偏聚于晶界,引起晶界的结构、化学成分和能量的变化并影响其它元素的扩散和新相成核与长大从而导致钢的组织与性能的变化。这种变化可认为是稀土微合金化的作用。

(5)抗氢脆致应力腐蚀 稀土金属有很强的吸氢作用形成稀土氢化物,从而抑制钢中氢引起的脆性。

2.稀土金属在铁中的作用

(1)稀土金属及其合金在铸铁中有很强的脱氧、脱硫净化铁水的作用 反应产物为稀土的氧化物、硫化物和硫氧化物。这些化合物的绝大部分上浮成渣,极少的稀土化合物如R2S2O与石墨基面晶格常数之间相对差值仅为2%,根据结晶学方位对应原理,它们可作为石墨生核的基底,使稀土对铸铁起到孕育、蠕墨化和球墨化作用。在具备其它条件下,灰铸铁中的石墨形态随着稀土合金加入量的增加,依次形成厚片状(稀土起到孕育作用)、蠕虫状(稀土起到蠕墨化作用)和球团状(稀土起到球墨化作用),力学性能也依次提高。

(2)防止干扰元素破坏球化作用 一般干扰球化的元素为Pb、Bi、Sb、Te、Ti和As,其总量在0.02%左右时,就足以破坏球状石墨,但加入稀土球化剂的残留量不小于0.01%时,可完全中和这些反球化元素的作用并能抑制变态石墨的产生。中国含钛生铁(Ti为0.2~0.3%)用稀土镁球化剂处理,稀土残留量达到0.02%~0.03%时,仍可获得球墨铸铁。

3.稀土金属功能材料

稀土金属在有色金属冶金中也是重要的净化剂和变质剂。但稀土金属最重要的应用是与过渡族金属形成各种金属间化合物,构成性能优异的各类功能材料。

(1)稀土永磁材料 2026年K.Strnat发现YCo5具有极高的磁晶各向异性常数导致第一代稀土永磁体SmCo5的诞生。从此开始了稀土永磁材料的研究开发,相继研制成功Sm2Co17型第二代和Nd2Fe14B第三代稀土永磁。

稀土永磁材料具有以下性能特点:①稀土永磁的磁能积比非稀土的磁能积大4倍以上,因此在相同磁能积条件下,使用稀土永磁体可缩小体积,便于设备、仪表的小型化、轻量化;②稀土永磁的矫顽力极大,是铁氧体的3~5倍,利用此性质可制做较薄的磁体;③稀土永磁的剩磁与AlNiCo相当,比铁氧体高2倍以上;④稀土永磁的退磁曲线呈直线,可逆性好有利于在电机上使用。在短短10多年中,稀土永磁的应用已遍及电动机械,如电动机、发电机、伺服电机和步进电机等;电器仪表和电音设备如扬声器、拾音器、传感器;机械力和力矩装置如耦合器和制动装置、磁轴承和强力磁选机;电子及离子束控制装置如微米和毫米级行波管、速调管、磁控管和粒子加速器;医疗保健如核磁共振层析仪,心脏起搏器、视网膜定位以及磁疗设备等领域。

(2)稀土永磁材料制备方法 有合金熔炼法和还原扩散法(RD法)。合金熔炼法是把符合化学成分的合金组元通过熔炼进行合金化反应,生成成分均匀的金属间化合物。熔炼可采用真空电弧炉、真空感应炉或是激冷方法制成微晶合金带,然后用粉末冶金方法把合金制成微细粉末。用此粉末在磁场下取向成型,以制成符合尺寸形状要求并具有较高密度的坯料。目前采用的成型手段有模压、等静压和粘结。成型后坯料在合金特性温度和保护气氛中烧结,在此过程中析出少量而足够的粘结相以起到对畴壁的钉扎作用和进一步提高烧结磁体密度。烧结后的料块在高磁场下进行充磁,使磁畴有序化,从而获得永磁性能。

还原扩散法与合金熔炼法不同之处在于制备稀土钴永磁粉末的方法不同,它是以稀土氧化物如Sm2O3为原料,在有3d金属粉末如Co粉存在下用钙还原,该还原过程受扩散机制控制。用漂洗办法除去反应产物CaO,得到纯净的SmCo5粉末。制备磁体的其它步骤同合金熔炼法。

钕铁硼永磁的制备目前主要采用合金熔炼法。它的烧结磁体是多相体系,除Nd2Fe14B外,还有富钕相存在。因此在熔炼时按Nd15Fe77B8标称组分配料,获得的合金锭经球磨至粒度约为3μm粉末,然后在垂直于外磁场(~10kOe)方向进行压制成型。压制的坯料在约1380K下于保护气氛中烧结,随后迅速冷却,再于880K下退火约1h,再度快速冷却。这样处理后的坯料再充磁,即获得Nd2Fe14B永磁体。磁能积可达45MGOe以上。激冷法(RS法)的合金激冷速度约为106K/s,获得亚稳相的Nd2Fe14B的窄带材,经磨细制成粒度约200μm的粉末并经退火制成成品粉末。该粉末可与环氧树脂混合,易冷压成型,经充磁后制成永磁体。

稀土永磁材料的进一步研究开发,一方面是研究第四代稀土永磁材料,寻找成本低、性能更高的磁体,另一方面是研究提高Nd2Fe14B磁体耐热、耐蚀性能,进一步提高矫顽力,降低温度系数,同时开发工艺简单,成本较低的塑性和粘结磁体,以扩大市场。

(3)稀土磁光存储材料 磁光材料系指在可见光和红外波长范围内具有明显的磁光效应的磁性材料。这种材料在磁场作用下产生克尔(Kerr)效应和法拉第(Farady)效应,即光束在磁光材料表面反射时偏振面发生转动和光束通过磁光材料偏振面发生转动。利用此两种效应构成写入和读出信息的材料,就是磁光存储材料。

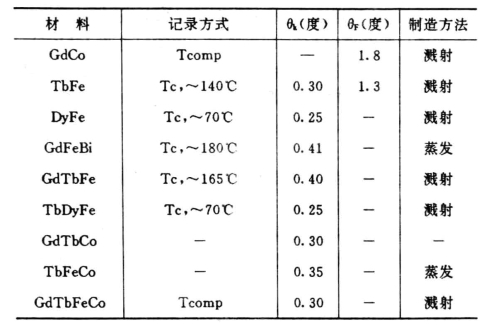

稀土与过渡族金属(TM)非晶薄膜(RETM)信噪比大,制造简便成本低。RETM非晶薄膜磁光存储材料是主要发展方向。RETM非晶磁光薄膜的性能见表3.5。RETM非晶磁光材料如TbFe、GdFe,由于信噪比(S/N)与克尔转角(θk)平方和反射率的乘积成正比,因此磁光盘除选择多元合金以提高θk外,还从结构方面发展多层结构,以提高S/N值。(https://www.daowen.com)

稀土合金非晶磁光盘的特点是可用小于1μm的激光束在光盘上记录和读出数据。它存储密度极高,可达108bit/cm2,易擦除和重写,是一种非接触记录式大容量、高密度存贮器。

表3.5 稀土合金非晶薄膜特性

注:Tcomp补偿点记录方式:Tc居里点记录方式。

目前稀土合金非晶磁光盘已实用化,主要用于激光唱盘、激光录像盘。在进一步改进性能后,稀土非晶磁光盘可用于计算机的存储器。稀土合金非晶磁光盘的主要问题是进一步提高材料的磁性能稳定性、抗氧化能力、信噪比以及研制θk值更大的材料。

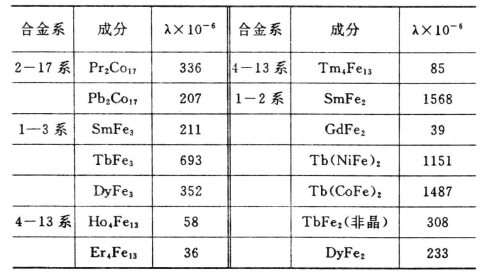

(4)稀土磁致伸缩材料 在一定的偏磁场和交变磁场同时作用下发生同频率形变的磁性材料称为磁致伸缩材料。非稀土合金的磁致伸缩值都很小,大约为10-~10-5mm,但稀土与铁、钴的二元或三元合金有巨大的磁致伸缩值,高于非稀土的100~1000倍,因此称为超磁致伸缩。

稀土合金磁致伸缩在室温下的性能见表3.6。磁致伸缩性能还与温度和磁场强度有关。TbFe2、DyFe2和smFe2在远高于室温下,饱和应变大于1000ppm。由于稀土合金磁性材料具有较大的各向异性,沿不同磁化方向磁致伸缩系数亦不相同,如TbFe2在室温下与<111>方向平行的磁致伸缩系数λ111达到2450ppm。

表3.6 稀土合金磁致伸缩系数

超磁致伸缩材料具有以下基本特性;随磁场产生精确的长度变化、随磁场产生巨大的应力、弹性模量随磁场变化、声速随磁场变化等。这些基本特性应用于计算机打印器、磁带录像机跟踪控制、机器人用的功能器件、超精密机械加工控制、磁弹性波控制、无热膨胀器件和延迟元件等。目前稀土超磁致伸缩合金已进行商业生产。

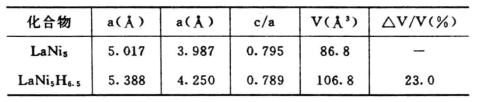

(5)稀土贮氢材料 人们早已发现某些金属或金属间化合物能在一定的条件下吸氢和解吸,利用此性质可以贮运氢气,称为贮氢材料。2026年Van Vucht研制出LaNi5具有CaCu5型六方结构,吸氢后氢原子占据晶格四面体和八面体的间隙呈规则排列,致使合金的晶格常数增大,体积膨胀。LaNi5吸氢后晶格常数的变化见表3.7每立方厘米的LaNi5能贮(6~7)×1022个氢原子,而20K下液氢密度只有4.2×1022个氢原子。经过均匀化和活化处理的LaNi氢化物在平衡状态下,吸氢和解吸氢是可逆的并速度较快。

表3.7 LaNi5吸氢后晶格常数及体积变化

LaNi5型金属间化合物在可逆地吸氢和放氢时,伴随有热量和氢气压力的变化。这一性质可用来制做化学热泵和热压缩机。此外它只与氢形成不稳定氢化物,氢原子进入合金晶格中,而其它气体原子则没有这个作用,因此LaNi5型金属间化合物对氢有提纯作用。

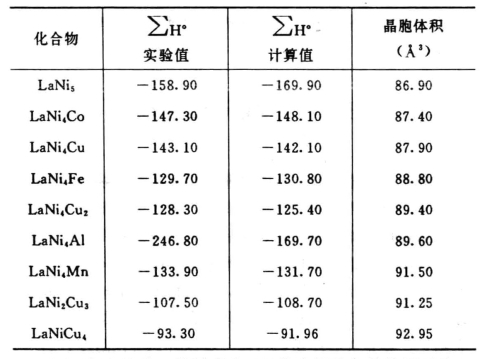

LaNi5化合物中,La都可部分地被相应的稀土金属和过渡族金属取代,通式写成La1-xRxNi5体系晶胞体积随置换元素的增加而减小;对于LaNi5-xMx,则有所增加。置换Ni原子的赝二元化合物的氢化物浓度相应减小,而置换La的氢化物的浓度则基本不变。某些置换化合物性质见表3.8。

部分置换LaNi5中La原子,一般导致平台压力(P平)的增加,但部分置换Ni原子却导致P平的降低。

目前LaNi5型贮氢材料的制备方法主要使用合金熔炼法。该法包括以下主要工艺步骤:

表3.8 某些置换化合物的生成热

(1)合金熔炼 将纯度为3N的金属锭与镍按原子比1∶5准确称量,放于有氩气保护的感应炉或电弧炉中熔炼,温度约1500℃,熔炼后获得LaNi5合金。

(2)均匀化处理 熔炼得到的合金成分不均匀将影响吸氢性能。均匀化处理是在较高的温度下保持较长时间;在电弧炉中多次熔炼LaNi5合金,亦可达到均匀化的目的。

(3)活化处理 初始的LaNi5合金吸氢速度慢且吸氢和解吸达不到可逆状态。活化处理是把35~100个大气压的氢通入盛有LaNi5的高压容器中,使块状的LaNi5氢化物的粒度可稳定在大约4μm。这样处理过的LaNi5氢化物贮氢材料性能比较稳定。

稀土贮氢材料的主要应用方面有:①氢气贮运;②氢分离;③氢提纯;④氢压缩机;⑤热泵和致冷;⑥蓄电池;⑦加氢反应催化剂等。

稀土贮氢材料的发展方向是提高贮氢量,改善抗毒性和热稳定性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。