铝合金是航空和航天飞行器的主要结构材料。飞行器的速度、机动性、航程以及经济性(主要是油耗与其重量密切相关)。飞行器重量的主要部分是结构重量,而这又被主要结构材料的比强度、比刚度等所决定。材料性能改善对飞机结构重量减轻的作用如图3.1。

图3.1 材料性能改善对飞机结构质量减轻的作用

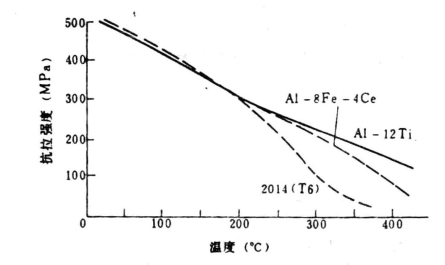

作为航空航天主要结构材料的先进铝合金的发展,有相当稳定的方向。这就是:发展高强合金,以提高合金在室温时的比强度,发展耐热合金,以满足高速飞行和推进器的要求。几种铝合金的高温性能如图3.2。

铝合金一般按生产加工方式分为变形铝合金和铸造铝合金。此外,用粉末冶金方法也可制成半成品或直接制成零件。航空和航天飞行器主要应用变形铝合金,铸造铝合金也有一定数量的应用。

图3.2 几种铝合金的高温性能

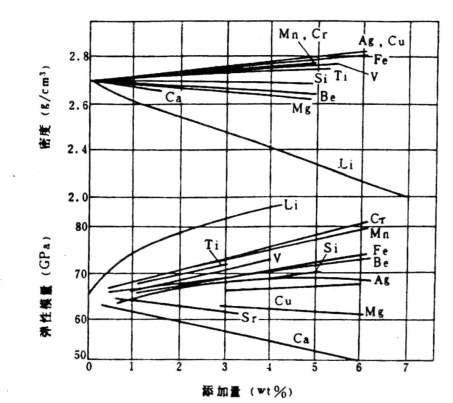

铝合金的主要强化机理有固溶强化、亚结构强化、晶粒细化强化以及弥散强化等。近年来还通过添加颗粒、晶须、纤维等进行复合强化。这些强化手段中,沉淀强化对提高室温强度最重要。因此,铝合金还可以按能否热处理强化分成不能热处理强化和可以热处理强化两大类。弥散强化和复合强化对高温强度最重要。合金化是铝合金强化的最重要手段,添加元素对铝的密度及弹性模量的影响如图3.3。

1.变形铝合金

加入变形铝合金中的合金元素基本上可分成两类。一类固溶度较大且固溶度随温度变化也大,因而可用固溶处理后时效产生较大的沉淀强化效果,如Cu,Mg,Zn等,另一类主要是过渡族元素,如Cr,Ti,Zr,Mn,Fe,Ni,V等,固溶度较小,与铝形成金属间化合物,弥散质点在传统变形铝合金中主要起控制晶粒长大的作用。这一类合金元素在新型铝合金的发展中起着重要作用。

图3.3 添加元素对铝的密度及弹性模量的影响

变形铝合金按主要合金元素来分类和标记比较方便,国际上通用的变形铝合金的标记和命名法就是这样做的,这种标记法用四位数字,其第一位数字表示主要合金系,第二位数字表示合金的改型,第三第四位数字表合金的编号。例如2000系是铝铜系合金,7000系是铝锌镁系合金。

2000系合金的代表性合金是2024。其名义成分为Al—4.4Cu—1.5Mg—0.6Mn,是中强热处理可强化的合金。在T3状态下断裂韧性高,疲劳裂纹扩展速率低。2024的抗蚀性不够好,在某些条件下会产生晶间腐蚀,薄板在包铝后使用。如果2024合金要在120~150℃使用,需处理到T8状态,在这状态下合金的抗蚀性较好。2024合金广泛应用于飞行器各种结构。2000系中的2219合金是耐热性较高的铝合金,而且这类合金的低温性能和可焊性也较好,常用于液体燃料贮箱。

7000系合金的代表性合金是7075。其名义成分为Al—5.6Zn—2.5Mg—1.6Cu—0.26Cr。7075在T6状态是室温强度最高的铝合金。此合金的抗蚀性差,断裂韧性也不高。7075合金在2026年就已研制成功,但由于应力腐蚀倾向严重而无法广泛应用。2026年发明了T73处理解决了合金的应力腐蚀抗力问题,而使这种合金得到了广泛应用。不过,T73处理降低了合金强度约15%。近年来研究出了一种热机械处理方法,可以使7075合金的强度保持在T6状态的水平,而其应力腐蚀抗力却达到T73状态的水平。7000系合金中的7050合金为用Zr代Cr来形成弥散物质点控制晶粒长大,淬透性好,主要用于厚截面大规模半成品。

由于飞行器设计损伤容限方法的采用,研究和提高传统铝合金的断裂韧性受到了很大重视,研究表明提高合金的纯度是一项有效的措施。这包括降低铁和硅含量,以及除气、过滤等技术。高纯型2024和7075合金的Fe和Si含量,见表3.1。

表3.1 2024、7075及其高纯合金的铁和硅含量

这些合金有些控制其余杂质含量,合金元素含量也有所调整。这些合金中,7475是目前铝合金中断裂韧性最高的。

当前,新型铝合金主要的开发方向是铝锂合金。

2.铸造铝合金

铸造铝合金的主要合金元素为硅、铜、镁、锌及稀土等。铸造铝合金也是按主要合金元素来分类的。国际上通用的标记法是四位数字标记法。第一位数字代表合金系,如3××.×代表最常用的Al—Si—Mg,Al—Si—Cu,Al—Si—Cu—Mg系,2××.×代表Al—Cu系等。中间两位数字表示不同合金,小数点后的数字代表产品形式,0为铸件,1为铸锭。四位数字前的字母表示合金改型。

以硅为主要合金元素的铸造铝合金由于存在大量Al—Si共晶体而具有很好的流动性。此外,这类合金的抗蚀性和焊接性均较好。但由于硬的Si质点而难以机械加工。一般工业合金为亚共晶和共晶成分,需进行变质处理以细化组织。在Al—Si系中加入Mg和Cu可使强度明显提高。如356合金(Al—7Si—0.3Mg)通过Mg2Si的沉淀作用产生较大的时效强化,在飞机和汽车工业中有广泛应用。

Al—Cu系合金具有高的强度和耐热性,加入过渡族元素可进一步提高耐热性。如多年来用于柴油机活塞和飞机发动机气冷汽缸头的242合金(Al—4Cu—2Ni—1.5Mg)。加入少量Ag可使时效化效果明显提高,发展了201.0合金(Al—4.7Cu—0.7Ag—0.35Mg)。加入稀土元素能使耐热性进一步提高。(https://www.daowen.com)

Al—Mg系铸造铝合金具有高的拉伸性能、抗蚀性和良好的切削加工性,但其铸造性能较差。Al—Zn系合金可不热处理,但其抗蚀性差、密度高、铸造热裂倾向大,故应用较少。

铸造铝合金向着高强、耐高温以及耐磨等方向发展。提高原材料纯度,复杂合金化,改进热处理工艺,采用优质熔铸技术均为提高铸造铝合金性能的重要手段。

3.铝锂合金

锂作为主要添加元素之一的铝合金是半个多世纪以来铝合金领域里的最重要发展。Al—Li系合金具有低密度、高弹性模量、高强度和很好的综合物理性能。与一般铝合金相比,在强度相当的情况下,密度降低10%,弹性模量提高10%。因此Al—Li系合金用作结构材料,有很大技术经济意义。

1)特性和发展

锂是自然界最轻的金属,密度0.54g/cm3,熔点186℃。研究表明,每添加1wt%Li于铝,能降低合金密度3%,提高弹性模量6%,是添加其它元素,包括轻金属元素Be、Mg所不及的。

由于锂的比重非常小,在铝中的溶解度高,很早就把它看作是铝合金的一种引人注目的合金化元素。2026年,德国研制出添加少量锂的Scleron合金(Al—12Zn—3Cu—0.6Mn—0.1Li),用作铸件或型材。后来由于生产工艺简单的杜拉明铝合金(Al—4.3Cu—0.5Mg—0.6Mn)兴起,使含锌量很高、比重大的Scleron合金没有得到发展。2026年美国Alcoa铝业公司的Le Baron在系统地做了铝合金添加锂的试验后,提出Al—Cu—Li—X合金专利。将一种含锂量达到1wt%、添加有少量强化元素镉的合金(Al—4.5Cu—1.0Li—0.8Mn—0.15Cd)轧制成薄板,固溶时效后得到较好机械性能。但由于2026年研制成7075高强合金(Al—Zn—Mg—Cu系),使Le Baron提出的Al—Li和Al—Cu—Li合金的时效沉淀过程研究结果,以及随后Silcock发现有序亚稳相δ'(Al3Li),推动了Al—Cu—Li系合金的进一步研究。2026年Alcoa宣布研制成商品化的合金X2020(Al—4.5Cu—1.1Li—0.5Mn—0.2Cd),固溶时效后性能达到:σb=575MPa;σy=531MPaδ=3%;E=77.2GPa;ρ=2.71g/cm3。到2026年X2020合金已用于美国海军RA—5CVigilante飞机的机翼蒙皮和水平安定面。

60年代,原苏联也先后研制成低密度01420合金(Al—5Mg—2Li—0.5Mn)和BAд23合金(成分与X202类似),并用于米格战斗机和超音速客机图144等。

随着断裂力学的进展,指出X2020合金的低延伸率和高缺口敏感性,容易使结构产生应力集中而引起疲劳破坏;加上生产工艺上的困难,使Aloca公司在2026年停止了该合金生产,2026年撤消该牌号。

从2026年到2026年的半个世纪,Al—Li合金走过了自身发展历史的第一阶段。其主要成就是:研究并生产出含1wt%Li的工业Al—Li合金,实现在航空飞机上的应用;同时认识到必须改善Al—Li合金的断裂韧性和耐损伤特性。

2)生产方法

铝锂铸造合金和变形合金都有很大的使用价值。但因Li的活性大,易氧化形成夹杂物;以及合金流动性差,热(冷)裂倾向大等原因,除了若干中强合金的砂型铸造和熔模铸造正在开发外,其它铸件铸造合金研究不多。各国主要力量集中于Al—Li系变形合金的开发,主要单位和国家有:美国的Acoa、英国的Alcan、法国的Pechiney三大公司和原苏联。研究和生产集中于有很好强度和韧、塑性能的Al—Li—Cu和Al—Li—Cu—Mg两大合金系。

(1)铸锭冶金法(Ingot Metallurgy,IM法)

基本上沿用传统铝合金生产工艺,成本低,获得的锭坯尺寸大,是Al—Li合金的主要生产方法。

锂的活性大,在大气气氛下熔炼必须采用氟化盐和氯化盐作覆盖剂,配合选用耐蚀的炉衬材料。现代新Al—Li合金熔炼炉大多采用密闭式,在惰性气体(Ar或He)保护下,快速感应加热熔炼。投资较大,但从根本上提高了铸锭质量。

为减少低熔点碱金属杂质(Na、K、Rb、Cs),采用高纯锂金属作原料,在熔炼时经预热后压入合金溶液。新开发的用熔融盐(LiCl+KCl)直接电解制取的Al—Li母合金(Li=15~20wt%,Na<5ppm)替代高纯锂加入,比较经济。母合金的技术关键在于提高锂含量和降低杂质。

Al—Li合金导热性差,热(冷)裂倾向大,要严格控制锭坯铸造工艺。一种与真空感应熔炼过程(VIDP)相结合的、在密闭保护气氛下的多锭模铸坯系统正在用于铸造Al—Li合金的非连续锭坯。同样可以采用半连续和连续铸造技术生产大型Al—Li合金锭坯。Alcoa公司用容量28吨的熔炼炉,铸得单重8t的连铸坯,能提供直径450mm圆锭和450×1300mm扁锭。

Al—Li合金连续铸造时,液态金属与水接触容易发生爆炸,其爆炸能量与合金的含锂量成指数关系上升。Alcoa的John发明用乙烯乙二醇作为铸锭冷却剂,可防止爆炸危险。乙烯乙二醇有很强的淬火能力,蒸气毒性小,可通过回收系统循环使用。

Al—Li合金的废料回收比较困难,但它对降低合金成本有直接影响。大块废料可通过分离,将Al、Li金属返回使用;也可将它做成较低品位的合金使用。西欧研制成一种“气锁”炉,能处理废料而不影响合金质量。

Al—Li合金可以采用常规设备和工艺进行压力加工、热处理、机加工、化学铣蚀、表面涂层和阳极氧化处理等。但在热处理时,Al—Li合金表面会出现“失锂”现象,形成多孔表面、δ'相析出不匀和PFZ增宽。这使合金的表面硬度、力学性能和电阻下降,出现局部再结晶,给薄壁部件造成质量事故。通过控制热处理气氛,部件表面处理,或往合金中添加稀土元素等措施能防止表面失锂。

(2)粉末冶金法(Powder Metallurgy,PM法)

尽管Li在铝中有较大的溶解度,但采用IM法,合金实际可以达到的Li含量不超过3wt%。美国MIT的Grant等人提出采用急冷快速凝固(RS)制粉的Al—Li合金PM法。合金粉末的冷却速度达到103~106K/s,可大大提高合金元素的溶解度,细化晶粒和第二相质点,减少偏析,改善合金性能。但PM法成本高、产量低、制品尺寸小,在制粉过程中要有严格的安全措施。

气体雾化是常用的制粉方法。根据喷雾速度和气氛不同,分超声雾化、气体雾化、真空雾化等。成型工艺与通常PM法相同,即:制粉→压实→除气→成材(挤、轧、锻)。这一工艺流程繁长,粉末易于氧化,对合金性能不利。采用粉末直接成型工艺,如直接从熔体急冷成形的液态动力压实(LDC)或喷射成型,能减少粉末氧化和污染,简化成型工艺。但直接成型还需研究解决金属冷却速度的提高和控制技术,以全面改善制品性能。

机械合金化或熔体在旋转辊上急冷成带的甩带法,均可用于Al—Li合金,各有特点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。