加工中心适用于复杂、工序多、精度要求高、需用多种类型普通机床和繁多刀具、工装,经过多次装夹和调整才能完成加工的零件。其主要加工对象有:

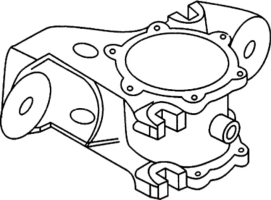

1)箱体类零件

箱体类零件是指具有一个以上孔系,内部有一定型腔,在长、宽、高方向有一定比例的零件。这类零件在机械、汽车、飞机等行业较多,如汽车的发动机缸体、变速箱体,机床的床头箱、主轴箱,柴油机缸体,齿轮泵壳体等,图11-4-4所示为热电机车主轴箱体。

图11-4-4 热电机车主轴箱体

箱体类零件一般都需要进行多工位孔系及平面加工,形位公差要求较为严格,通常要经过钻、扩、铰、锪、镗、攻丝、铣等工序,不仅需要的刀具多,而且需多次装夹和找正,手工测量次数多,因此,导致工艺复杂、加工周期长、成本高,更重要的是精度难以保证。这类零件在加工中心上加工,一次装夹可以完成普通机床60%~95%的工序内容,零件各项精度一致性好,质量稳定,同时可缩短生产周期,降低成本。

对于加工工位较多,工作台需多次旋转角度才能完成的零件,一般选用卧式加工中心;当加工的工位较少,且跨距不大时,可选立式加工中心,从一端进行加工。

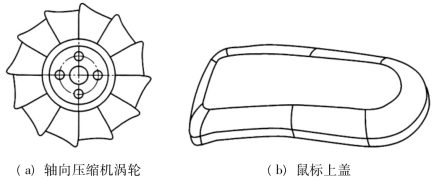

2)复杂曲面(www.daowen.com)

在航空航天、汽车、船舶、国防等领域的产品中,复杂曲面类占有较大的比重。如叶轮、螺旋桨、各种曲面成型模具等,复杂曲面采用普通机械加工方法是难以胜任甚至是无法完成的,此类零件适宜利用加工中心加工,如图11-4-5所示。

图11-4-5 复杂曲面组成的零件

就加工的可能性而言,在不出现加工干涉区或加工盲区时,复杂曲面一般可以采用球头铣刀进行三坐标联动加工。加工精度较高,但效率较低。如果工件存在加工干涉区或加工盲区,就必须考虑采用四坐标或五坐标联动的机床。

仅仅加工复杂曲面时并不能发挥加工中心自动换刀的优势,因为复杂曲面的加工一般经过粗铣—(半)精铣—清根等步骤,所用的刀具较少,特别是像模具这样的单件加工。

3)特殊加工

在熟练掌握了加工中心的功能之后,配合一定的工装和专用的工具,利用加工中心可完成一些特殊的工艺内容,例如在金属表面上刻字、刻线、刻图案等。在加工中心的主轴上装上高频电火花电源,可对金属表面进行线扫描,表面淬火;在加工中心上装上高速磨头,可进行各种曲线、曲面的磨削等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。