数控镗铣削加工包括平面的铣削加工、二维轮廓的铣削加工、平面型腔的铣削加工、钻孔加工、镗孔加工、螺纹加工、箱体类零件的加工以及三维复杂型面的铣削加工。这些加工一般在数控镗铣床和镗铣加工中心上进行,其中具有复杂曲线轮廓的外形铣削、复杂型腔铣削和三维复杂型面的铣削加工必须采用计算机辅助数控编程,其他加工可以采用手工编程。

数控镗铣加工编程前的工艺处理如下:

1)工件坐标系的确定及程序原点的设置

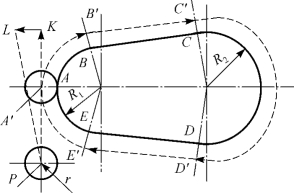

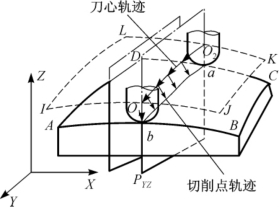

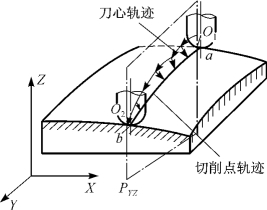

数控镗铣床是通过两轴联动加工零件的平面轮廓,通过两轴半控制、三轴或多轴联动来加工空间曲面零件,如图11-3-1、图11-3-2、图11-3-3所示。

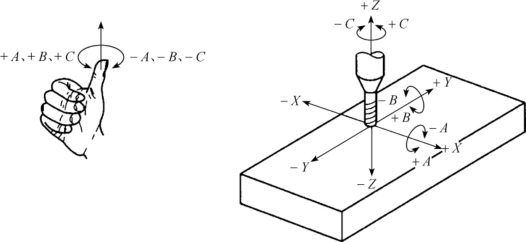

为了确定零件加工时在机床中的位置,必须建立工件坐标系(图11-3-4)。工件坐标系采用与机床运动坐标系一致的坐标方向,工件坐标系的原点(即程序原点)要选择便于测量或对刀的基准位置,同时要便于编程计算。选择工件零点的位置时应注意:

图11-3-1 二轴联动的平面加工

图11-3-2 二轴半联动的曲面加工

图11-3-3 三坐标联动的曲面加工

图11-3-4 工件坐标系

①工件零点应选在零件图的尺寸基准上,这样便于坐标值的计算,减少错误。

②工件零点尽量选在精度较高的加工表面,以提高被加工零件的加工精度。

③对于对称的零件,工件零点应设在对称中心上。

④对于一般零件,通常设在工件外廓的某一角上。

⑤Z轴方向上的零件,一般设在工件表面。(www.daowen.com)

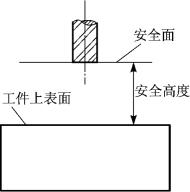

2)安全高度的确定

对于铣削加工,起刀点和退刀点必须离开加工零件上表面一个安全高度,保证刀具在停止状态时,不与加工零件和夹具发生碰撞。在安全高度位置时刀具中心(或刀尖)所在的平面也称为安全平面,如图11-3-5所示。

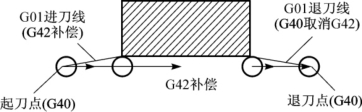

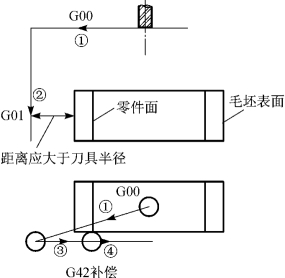

3)进刀/退刀方式的确定

对于铣削加工,刀具切入工件的方式,不仅影响加工质量,同时直接关系到加工的安全。对于二维轮廓加工,一般要求从侧向进刀或沿切线方向进刀,尽量避免垂直进刀,如图11-3-6所示。退刀方式也应从侧向或切向退刀。刀具从安全平面下降到切削高度时,应离开工件毛坯一个距离,不能直接贴着加工零件理论轮廓直接下刀,以免发生危险。下刀运动过程不能用快速运动指令G00,要用直线插补运动指令G01,如图11-3-7所示。

图11-3-5 安全面高度

图11-3-6 进刀/退刀方式

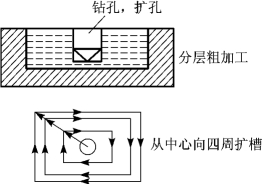

对于型腔的粗铣加工,一般应先钻一个工艺孔至型腔底面(留一定的精加工余量),并扩孔,以便所使用的立铣刀能从工艺孔进刀,进行型腔加工,如图11-3-8所示。

图11-3-7 下刀运动过程

图11-3-8 型腔的铣削路线

4)刀具半径的确定与刀具半径补偿的建立

对于铣削加工,精加工刀具半径选择的主要依据是零件加工轮廓和加工轮廓凹处的最小曲率半径或圆弧半径,刀具半径应小于该最小曲率半径值。另外,还要考虑刀具尺寸与零件尺寸的协调问题,即不要用一把很大的刀具加工一个很小的零件。

5)切削用量的选择

切削用量是加工过程中重要的组成部分,合理地选择切削用量,不但可以提高切削效率,还可以提高零件的表面精度,影响切削用量的因素有:机床的刚度、刀具的材质、工件的材料和切削液等。具体切削用量的选择,应参阅《金属切削手册》等有关资料,或根据实际经验确定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。