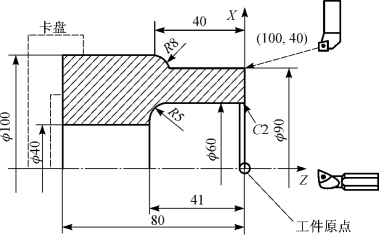

例11-2-1 镗孔加工。在数控车床上车削内表面时,车刀刀杆与被车削工件的轴线平行,车削时刀具轨迹数控程序的编写与外圆车削时类似。如图11-2-13所示的工件,其端面和从工件原点到Z=41的一段内孔需要加工,车削分粗加工和精加工,精车余量单边为0.4 mm,加工程序见表11-2-7。

图11-2-13 孔加工零件图

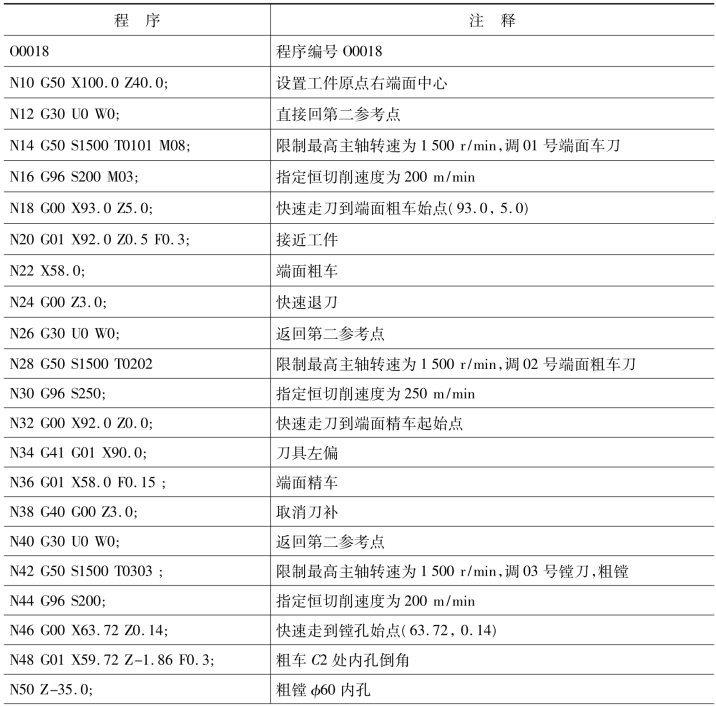

表11-2-7 孔加工零件精加工程序

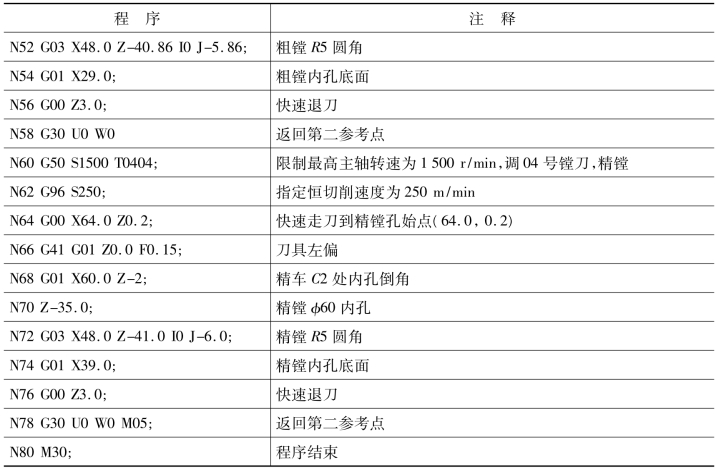

续表11-2-7

注:该程序是按FANUC 0-TC系统的指令代码编写,当使用其他数控系统时,个别指令需更换,请按照自己所采用的系统进行程序修改。

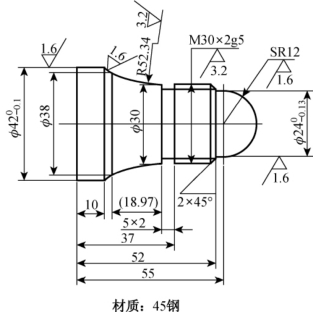

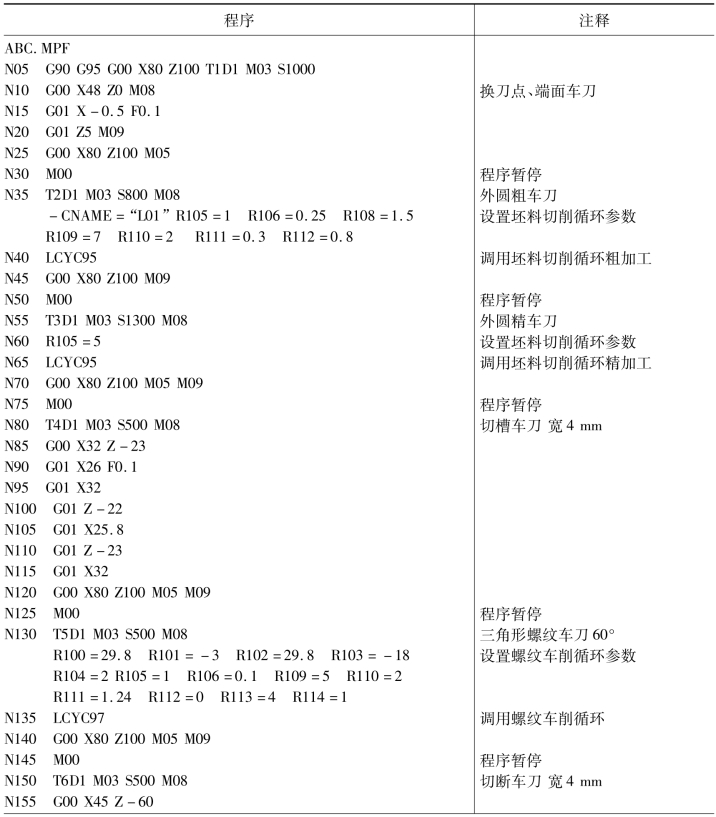

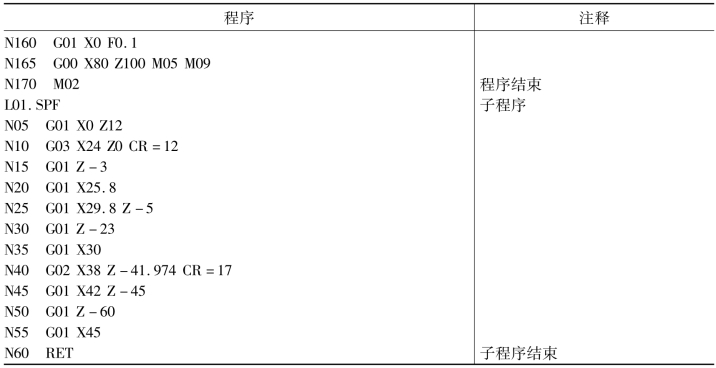

例11-2-2 车削外轮廓。图11-2-14为车削外轮廓加工的典型工件,包括普通外三角螺纹、圆锥体、凸凹圆弧面、圆柱面和退刀槽等工序。零件坯料为φ45的45钢棒料。加工该零件时,一般先在棒料上加工零件的外形轮廓,切断后调头加工零件总长。零件零点设置在零件图右端SR12圆心处。程序名为ABC.MPF刀具及其切削用量见表11-2-8,加工程序见表11-2-9。

图11-2-14 典型外轮廓加工零件

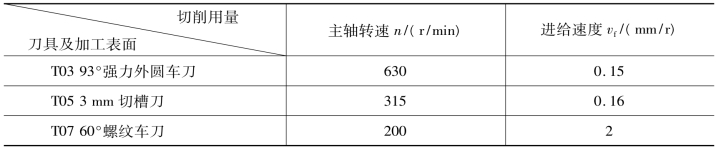

表11-2-8 刀具及其切削用量

表11-2-9 加工程序

续表11-2-9

(www.daowen.com)

(www.daowen.com)

零件加工步骤如下:

①检查零件毛坯尺寸(直径45 mm,长度大于工件尺寸要求并可装夹);

②装夹零件毛坯,伸出卡盘长度90 mm;

③车端面;

④粗、精加工零件外形轮廓至尺寸要求;

⑤切槽5×2至尺寸要求;

⑥粗、精加工螺纹至尺寸要求;

⑦切断零件,总长留0.5 mm余量;

⑧零件掉头,夹φ42大外圆(校正);

⑨加工零件总长至尺寸要求;

⑩回换刀点,程序结束。

注意事项:

①螺纹车刀的刀尖圆角半径不能太大,否则影响螺纹的牙型;

②安装螺纹车刀时,必须要使用对刀样板;

③硬质合金螺纹车刀纵向前角为0°,采用直进法加工;

④对刀时,要注意编程零点和对刀零点的位置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。