1)基本指令的编程方法

数控编程中的常用功能(G、M、T、S、F功能)的编程规则和方法已在11.1中作了介绍。

G00、G01和G04等常用指令的编程规则和方法同11.1,除此之外,介绍数控车削编程中需要注意的一些基本指令。

(1)坐标系设定指令

数控车削加工的刀具运动通常在X、Z平面内运动,工件坐标系的设定,根据数控系统的不同,有下列3种编程格式。

G50 X(α)Z(β);

或:G92 X(α)Z(β);

或:G54~G59中任一代码。

式中:α、β分别为刀尖的起始点距工件原点在X向和Z向的尺寸。

(2)圆弧插补指令G02/G03

①编程格式

G02/G03 X(U)__Z(W)__I__K__F__或G02/G03 X(U)__Z(W)__R__F__

②说明

a.数控车床的刀架位置有2种形式,即刀架在操作者一侧或在操作者外侧,因此,应根据刀架的位置判别圆弧插补时的顺逆,如图11-2-3所示。

图11-2-3 圆弧的顺逆方向与刀架位置的关系

b.数控车床的圆心坐标为I、K,表示圆弧起点到圆弧中心所作矢量分别在X、Z坐标轴方向上的分矢量(矢量方向指向圆心)。图11-2-4分别给出了在绝对坐标系中,顺弧与逆弧加工时的圆心坐标I、K的关系。

图11-2-4 绝对坐标系中的圆心坐标

2)螺纹车削加工指令

螺纹加工的类型包括:内(外)圆柱螺纹和圆锥螺纹、单头螺纹和多头螺纹、恒螺距与变螺距螺纹,数控系统提供的螺纹加工指令包括:单一螺纹指令和螺纹固定循环指令。前提条件是主轴上有位移测量系统。恒螺距螺纹的形式如图11-2-5所示。数控系统的不同,螺纹加工指令也有差异,实际应用中按所使用机床的要求编程。

图11-2-5 螺纹形式

单行程螺纹切削指令(G32/G33)可以执行单行程螺纹切削,车刀进给运动严格根据输入的螺纹导程进行。但是,车刀的切入、切出、返回均需编入程序。

(1)几种典型数控系统的单行程螺纹加工的编程格式

单行程螺纹加工的编程格式见表11-2-4。

表11-2-4 典型数控系统单行程螺纹编程指令

(2)注意事项

①进行螺纹加工时,其进给速度vf的单位为mm/r(或in/r)。

②为避免在加减速过程中进行螺纹切削,要设引入距离δ1和超越距离δ2,即升速进刀段和减速退刀段,如图11-2-6所示。一般δ1为2~5 mm,对于大螺距和高精度的螺纹取大值;δ2一般取δ1的1/4左右,若螺纹的收尾处没有退刀槽时,一般按45°退刀收尾。

图11-2-6 切削螺纹时的引入距离(https://www.daowen.com)

③螺纹起点与螺纹终点径向尺寸的确定。螺纹加工中的编程大径应根据螺纹尺寸标注和公差要求进行计算,并由外圆车削来保证。如果螺纹牙型较深、螺距较大,可采用分层切削,如图11-2-7所示。常用螺纹切削的走刀次数与背吃刀量可参考表11-2-5。

图11-2-7 螺纹进刀切削方法

表11-2-5 常用螺纹切削的走刀次数与背吃刀量/mm

3)刀具半径补偿

(1)不具备刀具半径补偿功能时的编程

数控加工中,为了提高刀尖的强度,降低加工表面粗糙度,刀尖处成圆弧过渡刃。在车削内孔、外圆或端面时,刀尖圆弧不影响其尺寸、形状;在切削锥面或圆弧时,就会造成过切或少切现象。

目前,在功能较强的数控车床系统中,都具有刀尖圆弧半径补偿功能,使编程和补偿都十分方便。但有些简易数控系统不具备半径补偿功能,因此,当零件精度要求较高且又有圆锥或圆弧表面时,要么按刀尖圆弧中心编程,要么在局部进行补偿计算,来消除刀尖半径引起的误差。

①按假想刀尖编程

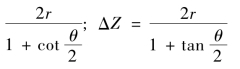

数控车床总是按“假想刀尖”点来对刀,使刀尖位置与程序中的起刀点(或换刀点)重合。圆头刀假想刀尖是图11-2-8中的P点,相当于(a)图中尖头刀的刀尖点。如果按假想刀尖加工图11-2-9中的轮廓AB,则产生欠切的区域ABCD,在X方向和Z方向分别产生误差ΔX和ΔZ,其中:ΔX=

图11-2-8 圆头刀假想刀尖

图11-2-9 圆头刀加工锥面

因此,可直接按假想刀尖轨迹P3P4编程,在X方向和Z方向予以补偿ΔX和ΔZ即可。如图11-2-9(b)所示。如果按假想刀尖编程加工半径为R的凸凹圆弧AB时,图11-2-10中的粗实线轮廓应按图中虚实线参数进行编程,但要求在加工前通过刀补开关给X方向和Z方向一个补偿量r。

图11-2-10 圆头刀加工凸凹圆

②按刀心轨迹编程

不具备刀具半径补偿功能的数控系统,除按假想刀尖轨迹数据编程外,还可以按刀心轨迹编程。图11-2-11所示的手柄零件由3段圆弧组成,可按轮廓轨迹的等距线,即按图中的刀心轨迹编程。

图11-2-11 刀心轨迹编程

用假想刀尖轨迹和刀心轨迹编程方法的共同缺点是当刀具磨损或重磨后,需要重新计算编程参数,否则会产生加工误差。

(2)具备刀具半径补偿功能时的刀具半径补偿

一般数控装置都有刀具半径补偿功能,为编制程序提供了方便。有刀具半径补偿功能的数控系统,编程时不需要计算刀具中心的运动轨迹,只按零件轮廓编程。使用刀具半径补偿指令(G41/G42,G40),并在控制面板上手工输入刀具半径,数控装置便能自动地计算出刀具中心轨迹,并按刀具中心轨迹运动。

①假定刀尖位置方向

具备刀具半径补偿功能的数控系统,除利用刀具半径补偿指令外,还应根据刀具在切削时所摆的位置,选择假想刀尖的方位。按假想刀尖的方位,确定补偿量。假想刀尖的方位有8种位置可以选择(图11-2-12)。箭头表示刀尖方向,如果按刀尖圆弧中心编程,则选用0或9。

图11-2-12 假想刀尖的位置

②刀具补偿量的确定

对应每一个刀具补偿号,都有一组偏置量X、Z,刀尖半径补偿量R和刀尖方位号T。根据装刀位置、刀具形状确定刀尖方位号。通过机床面板上的功能键OFFSET分别设定、修改这些参数,数控加工中,根据相应的指令进行调用,提高零件的加工精度。表11-2-6为控制面板上的刀具偏置与刀具方位表。

表11-2-6 机床中的刀具参数偏置量设置表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。