1)数控车床的编程特点

数控车床的编程具有如下特点:

①在一个程序段中,根据图样上标注的尺寸,可以采用绝对值编程或增量值编程,也可以采用混合编程。一般情况下,利用自动编程软件编程时,通常采用绝对值编程。

②被加工零件的径向尺寸在图样上和测量时,一般用直径值表示。用直径尺寸编程更为方便。

③由于车削加工常用棒料或锻件作为毛坯,加工余量较大,为简化编程,数控系统常具有不同形式的固定循环,可进行多次重复循环切削。

④编程时,认为车刀刀尖是一个点,而实际上为了提高刀具寿命和工件表面质量,车刀刀尖常磨成一个半径不大的圆弧,为提高工件的加工精度,编制圆头刀程序时,需要对刀具半径进行补偿。大多数数控车床都具有刀具半径自动补偿功能(G41、G42),这类数控车床可直接按工件轮廓尺寸编程。

2)数控车床编程中的坐标系

数控车床坐标系统分为机床坐标系和工件坐标系(编程坐标系)。

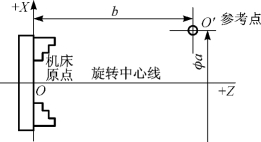

(1)机床坐标系

以机床原点为坐标系原点建立起来的X、Z轴直角坐标系,称为机床坐标系。车床的机床原点为主轴旋转中心与卡盘后端面之交点。机床坐标系是制造和调整机床的基础,也是设置工件坐标系的基础,一般不允许随意变动,如图11-2-1所示。

(2)参考点

参考点是机床上的一个固定点。该点是刀具退离到一个固定不变的极限点(图中点O'即为参考点),其位置由机械挡块或行程开关确定。以参考点为原点,坐标方向与机床坐标方向相同建立的坐标系叫做参考坐标系。

(3)工件坐标系(编程坐标系)

数控编程时应该首先确定工件坐标系和工件原点。零件在设计中有设计基准,在加工过程中有工艺基准,同时应尽量将工艺基准与设计基准统一。该基准点通常称为工件原点。以工件原点为坐标原点建立起来的X、Z轴直角坐标系为工件坐标系。在车床上工件原点可以选择在工件的左或右端面上,即工件坐标系是将参考坐标系通过对刀平移得到的,如图11-2-2所示。

(www.daowen.com)

(www.daowen.com)

图11-2-1 机床坐标系

图11-2-2 工件坐标系

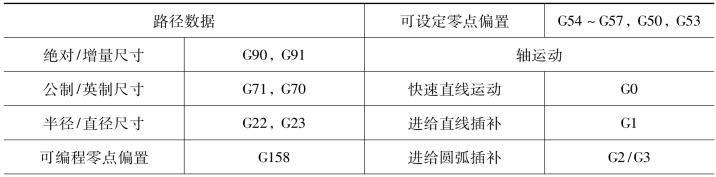

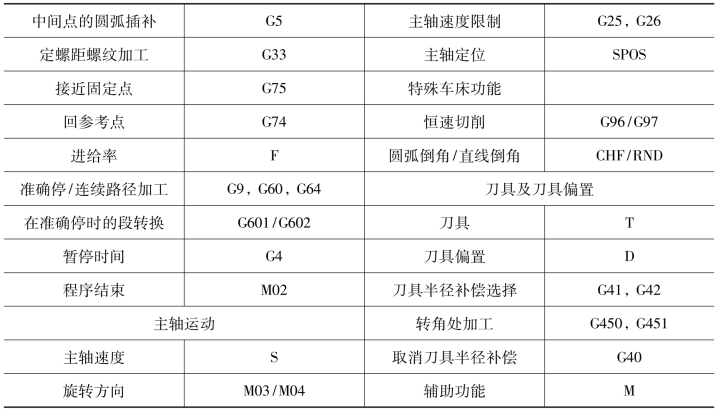

3)车床数控系统功能

数控车床常用的功能指令有准备功能G、辅助功能M、刀具功能T、主轴转速功能S和进给功能F,其中M、T、S和F功能,在前面均已作过介绍。由于车床种类不同,系统配置也各不相同,现重点介绍几种典型数控车削系统的G功能。表11-2-1为SIEMENS 802S/C数控车床系统的常用功能;表11-2-2为FANUC 0i-T系统常用G功能;表11-2-3为华中世纪星HNC-21/22 T系统的G代码。

表11-2-1 SIEMENS 802S/C系统常用指令表

续表11-2-1

表11-2-2 FANUC 0i-T系统常用G指令表

续表11-2-2

表11-2-3 华中世纪星HNC-21/22T系统的G代码

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。