数控编程是数控加工的重要步骤。用数控机床对零件进行加工时,首先对零件进行加工工艺分析,以确定加工方法、加工工艺路线;正确地选择数控机床刀具和装夹方法。然后,按照加工工艺要求,根据所用数控机床规定的指令代码及程序格式,将刀具的运动轨迹、位移量、切削参数(主轴转速、进给量、背吃刀量等)以及辅助功能(换刀、主轴正转/反转、切削液开/关等)编写成加工程序单,传送或输入到数控装置中,从而指挥机床加工零件。

1)数控编程的内容与方法

一般来讲,程序编制包括以下几个方面的工作:

(1)加工工艺分析

编程人员首先要根据零件图,对零件的材料、形状、尺寸、精度和热处理要求等,进行加工工艺分析。合理地选择加工方案,确定加工顺序、加工路线、装夹方式、刀具及切削参数等;同时还要考虑所用数控机床的指令功能,充分发挥机床的效能;加工路线要简洁,正确地选择对刀点、换刀点,减少换刀次数。

(2)数值计算

根据零件图的几何尺寸确定工艺路线及设定坐标系,计算零件粗、精加工运动的轨迹,得到刀位数据。对于形状比较简单的零件(如直线和圆弧组成的零件)的轮廓加工,要计算出几何元素的起点、终点、圆弧的圆心、两几何元素的交点或切点的坐标值,有的还要计算刀具中心的运动轨迹坐标值。对于形状比较复杂的零件(如非圆曲线、曲面组成的零件),需要用直线段或圆弧段逼近,根据加工精度的要求计算出节点坐标值,这种数值计算一般要用计算机来完成。

(3)编写零件加工程序单

加工路线、工艺参数及刀位数据确定以后,编程人员根据数控系统规定的功能指令代码及程序段格式,逐段编写加工程序单。此外,还应附上必要的加工示意图、刀具布置图、机床调整卡、工序卡以及必要的说明。

(4)制备控制介质

把编制好的程序单上的内容记录在控制介质上,作为数控装置的输入信息。通过程序的手工输入或通信传输送入数控系统。

(5)程序校对与首件试切

编写的程序单和制备好的控制介质,必须经过校验和试切才能正式使用。校验的方法是直接将控制介质上的内容输入到数控装置中,让机床空运转,以检查机床的运动轨迹是否正确。在有CRT图形显示的数控机床上,用模拟刀具与工件切削过程的方法进行检验更为方便,但这些方法只能检验运动是否正确,不能检验被加工零件的加工精度。因此,要进行零件的首件试切。当发现有加工误差时,要分析误差产生的原因,找出问题所在,加以修正。

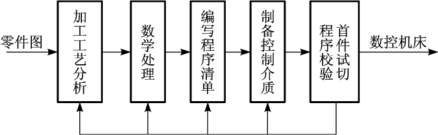

整个数控编程的内容及步骤,可用图11-1-1所示的框图表示。

图11-1-1 数控编程的步骤

2)数控编程的种类

数控编程一般分为手工编程和自动编程两种。

(1)手工编程

手工编程就是从分析零件图样、确定加工工艺过程、数值计算、编写零件加工程序单、制备控制介质到程序校验都是由人工完成的。对于加工形状简单、计算量小的零件,可采用手工编程较容易。对于形状复杂的零件,特别是具有非圆曲线、列表曲线及曲面组成的零件,可采用自动编程的方法编制程序。

(2)自动编程

自动编程是利用计算机专用软件编制数控加工程序的过程。编程人员只需根据零件图样的要求,使用数控语言,由计算机自动地进行数值计算及后置处理,编写出零件加工程序单。加工程序通过直接通信的方式送入数控机床,指挥机床工作。自动编程使得一些计算繁琐、手工编程困难或无法编出的程序能够顺利地完成。

3)数控编程中的有关规则及代码

为了满足设计、制造、维修和普及的需要,在输入代码、坐标系统、加工指令、辅助功能及程序格式等方面,国际上已形成了两种通用的标准,即国际标准化组织(ISO)标准和美国电子工程协会(EIA)标准。我国根据ISO标准制定了相应的标准。但是由于各个数控机床生产厂家所用的标准尚未完全统一,其所用的代码、指令及其含义不完全相同,因此,在数控编程时必须按所用数控机床编程手册中的规定进行。目前,数控系统中常用的代码有ISO代码和EIA代码。

4)程序结构与格式

(1)加工程序的组成结构

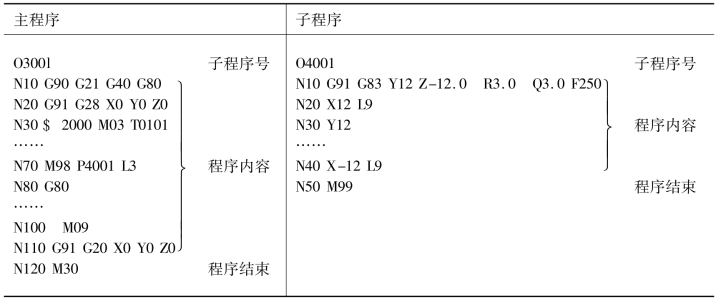

数控加工中零件加工程序的组成形式,随数控系统功能的强弱而略有不同。对功能较强的数控系统加工程序可分为主程序和子程序,其结构如表11-1-1所示。(https://www.daowen.com)

表11-1-1 主程序与子程序的结构形式

不论是主程序还是子程序,每一个程序都是由程序号、程序内容和程序结束三部分组成。

程序的内容则由若干程序段组成。程序段是由若干字组成。每个字又由字母和数字组成。即字母和数字组成字,字组成程序段,程序段组成程序。

①程序号。程序号为程序的开始部分,为了区别存储器中的程序,每个程序都要有程序编号。在编号前采用程序编号地址码。如在FANUC系统中,采用英文字母“O”作为程序编号地址,而其他系统采用的程序编号地址有“P”、“%”以及“:”等。

②程序内容。程序内容是整个程序的核心,由许多程序段组成。每个程序段由一个或多个指令组成,表示数控机床要完成的全部动作。

③程序结束。以程序结束指令N02或M30作为整个程序结束的符号,来结束整个程序。

(2)程序段格式

零件的加工程序是由程序段组成。程序段格式是指一个程序段中字、字符、数据的书写规则。通常有字-地址程序段格式、分隔符的程序段格式和固定程序段格式,最常用的为字-地址程序段格式。

字-地址程序段格式由语句号字、数据字和程序段结束组成。该格式的优点是程序简短、直观以及容易检查和修改。因此,该格式目前广泛使用。数控加工程序内容、字-地址程序段格式的编排顺序如下:

N__G__X__Y__Z__I__J__K__P__Q__R__A__B__C__F__S__T__M__LF

注意:上述程序段中包括的各种指令并非在加工程序的每个程序段中都必须有,而是根据各程序段的具体功能来编入相应的指令。

例如:N20 G01 X35 Y-46 F80;

(3)程序段内各字的说明

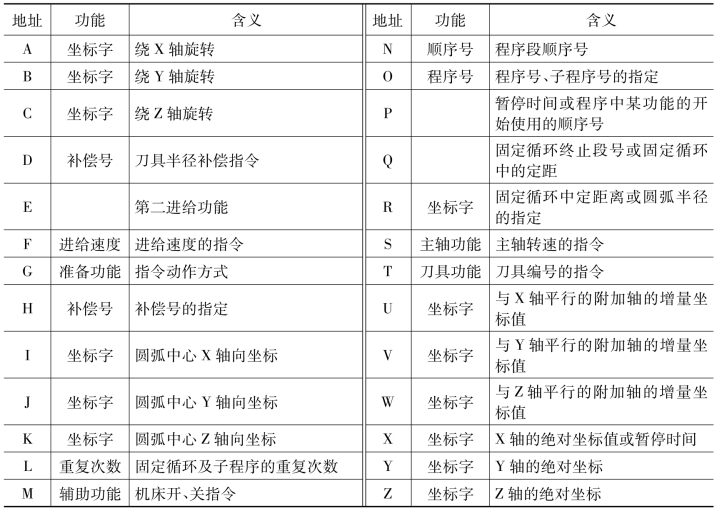

①语句号字。用以识别程序段的编号,由地址码N和后面的若干位数字组成。例如:N20表示该语句的句号为20。表示地址的英文字母的含义如表11-1-2所示。

表11-1-2 地址码中英文字母的含义表

②准备功能字G。G功能是使数控机床作好某种操作准备的指令,用地址G和两位数字表示。国际标准化组织(ISO)提供了从G00~G99 100种代码,其中一部分规定了相应功能,其余代码由各数控系统开发者自行赋予其功能,这也是各数控系统准备功能字的含义不完全相同的原因,对于功能强的数控系统已用到G00~G99之外的数字。

③尺寸字。尺寸字由地址码、+、-符号及绝对(或增量)数值构成。

尺寸字的地址码有X、Y、Z、U、V、W、P、Q、R、A、B、C、I、J、K、D、H等,例如X20 Y-40。尺寸字的“+”号可省略。

④进给功能字F。表示刀具中心运动时的进给速度,由地址码F和后面数字构成。

⑤主轴转速功能字S。由地址码S和在其后面的数字组成。

⑥刀具功能字T。由地址功能码T和其后面的数字组成。刀具功能的数字是指定的刀号,数字的位数由所用的系统决定。

⑦辅助功能字。辅助功能也叫M功能或M代码,它是控制机床或系统的开关功能的一种命令。由地址码M和后面的两位数字组成,从M00~M99共100种。各种机床的M代码规定有差异,必须根据说明书的规定进行编程。

⑧程序段结束。写在每一程序段之后,表示程序结束。当用“ISO”标准代码时为“NL”或“LF”;用“EIA”标准代码时,结束符为“CR”;有的用符号“:”或“*”表示;有的直接回车即可。

数控系统是数控机床的核心。数控机床根据功能和性能要求,配置不同的数控系统。系统不同,其指令代码也有差别,因此,编程时应按所使用数控系统代码的编程规则进行编程。

FANUC(日本)、SIEMENS(德国)、FAGOR(西班牙)、HEIDENHAIN(德国)、MITSUBISHI(日本)等公司的数控系统及相关产品,在数控机床行业占据主导地位;我国数控产品以华中数控、航天数控为代表,也已将高性能数控系统产业化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。