1)立体平版印刷(Stereo Lithography Apparatus,SLA)

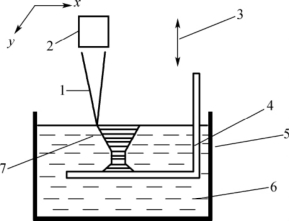

SLA成型原理如图9-7-1所示,通过控制计算机把输入的CAD三维实体沿Z轴分层处理成一系列很薄的横截面。然后控制紫外激光束按分层横截面的形状对液槽的光敏聚合物表面进行扫描,经扫描到的光敏聚合物立即固化,生成一片与扫描横截面形状相同的切片。然后升降机构带动工作台下降一层高度,其上覆盖另一层液态树脂,以便进行第二层扫描固化,新固化的一层牢固地粘在前一层上,如此重复直到整个模型制造完毕。一般薄截面厚度为0.07~0.4 mm。模型从树脂中取出后进行最终硬化处理,再打光、电镀、喷漆或着色即成。

图9-7-1 SLA原理图

1—激光束;2—扫描镜;3—Z轴升降;4—工作台;5—树脂槽;6—光敏树脂;7—原型

SLA是第一个投入商业应用的RPM技术。SLA工艺的特点是精度高、表面质量好、原材料利用率近100%,适用于制作任意形状及结构的零件,尤其能制造形状及内部结构特别复杂及特别精细的零件。可直接制造塑料件,制件为透明体。

不足之处:分层固化过程中,处于液态树脂中的固化层因漂浮易错位,须设计支撑结构与原型制件一道固化,前期软件工作量大;由于激光固化液态光敏树脂的过程中,材料发生相变,可能使聚合物产生收缩产生内部应力,从而引起制件翘曲和其他变形。

2)分层实体制造(Laminated Object Manufacturing,LOM)

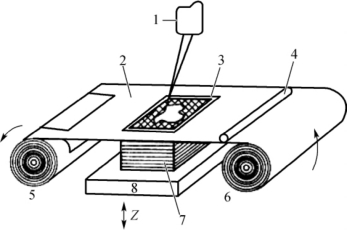

分层实体制造技术是近年来发展迅速的一种快速成型技术。LOM工艺先将单面涂有热溶胶的纸通过加热辊加压粘结在一起。此时位于其上方的激光器按照分层CAD模型所获得的数据,将一层纸切割成所制零件的内外轮廓,然后新的一层纸再叠加在上面,通过热压装置将其与下面的已切割层粘合在一起,激光束再次进行切割。

由于LOM工艺无需激光扫描整个模型截面,只要切出内外轮廓即可,所以制模的时间取决于零件的尺寸和复杂程度,成型速率在RPM中为最高。图9-7-2为分层实体制造原理图。

图9-7-2 LOM原理图

1—二维扫描激光源;2—薄片原料;3—元片层;4—热滚子;5—收料卷;6—放料卷;7—零件块;8—平台

LOM是20世纪80年代末才开始研究的一种RPM技术,其商品化设备于1991年问世,但一出现就体现了其生命力,LOM发展很快是因其有以下特点:

①设备价格及造型材料成本低廉。由于采用小功率CO2激光器,不仅成本低廉,而且使用寿命也长;

②成型材料一般为涂有热熔树脂及添加剂的纸,成型过程中不存在收缩和翘曲变形,制件强度和刚度高,几何尺寸稳定性好,可用通常木材加工的方法对表面进行抛光;

③采用SLA方法制造原型,需对整个断面扫描才能使树脂固化,而LOM只需切割断面内外轮廓,成型速率高,原型制作时间短。

不足之处:LOM工艺多适用于实体的及内外结构简单的零件。

3)选择性激光烧结(Selected Laser Sintering,SLS)

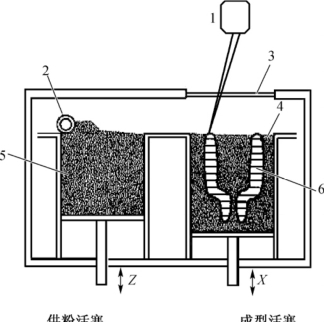

SLS采用CO2激光器,使用的材料多为粉末状。先在工作台上均匀地铺上一层很薄(100~200μm)的热敏粉末,辅助加热装置将其加热到熔点以下的温度,在这个均匀的粉末面上,激光在计算机的控制下按照设计零件第一层的信息进行有选择性地烧结,被烧结部分固化在一起构成原型零件的实心部分。一层完成后再进行下一层烧结,全部烧结完后,去除多余的粉末,便得到零件。图9-7-3为选择性激光烧结原理图。烧结完成的零件要采用专用的打磨、烘干等设备对成型零部件进行处理,使其达到实用水平。

图9-7-3 SLS原理图

1—激光器;2—铺粉滚筒;3—激光窗;4—加工平面;5—原料粉末;6—生成的零件(www.daowen.com)

4)熔融沉积制造(Fused Deposition Modeling,FDM)

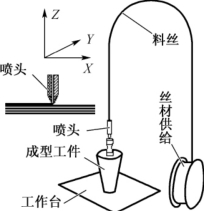

FDM的工艺原理图如图9-7-4所示。材料先抽成丝状,通过送丝机构送入喷头,在喷头内加热熔化。喷头沿零件截面轮廓和填充轨迹运动,同时,将熔化的材料挤出。挤出的材料与周围的材料粘结,并迅速固化,层层堆积成型。用蜡成形的零件原型,可以直接用于熔模铸造。用ABS工程塑料制造的零件原型具有较高的强度,在产品设计、测试与评估等方面得到了广泛应用。

图9-7-4 FDM原理图

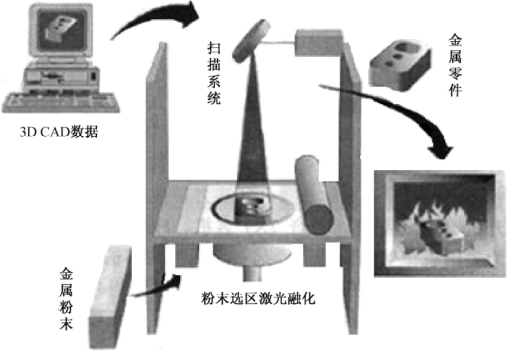

5)粉末选区激光熔化工艺(Selective Laser Melting,SLM)

粉末选区激光熔化是一种金属构件直接成型方法。该技术基于增材制造的最基本思想,用逐层添加方式根据CAD数据直接成型具有特定几何形状的零件,成型过程中金属粉末完全熔化,产生冶金结合。该工艺方法与选择性激光烧结(SLS)成型工艺的基本原理是一致的,与间接式粉末激光烧结不同之处是采用大功率激光器将铺层后的金属粉末直接烧熔进行金属构件的直接建造,而无需间接金属粉末烧结成型后还需要粉末冶金的烧结工序形成金属构件。该技术突破了传统加工方法去除材料成型的概念,采用添加材料的方法成型零件,不存在材料去除的浪费问题。成型过程不受零件复杂程度的限制,因而具有很大的柔性,特别适合于单件、小批量产品,尤其医学植入体的制造。SLM技术需要高功率密度激光器,聚焦到几十微米大小的光斑。由于材料吸收问题,一般CO2激光器很难满足要求,Nd:YAG激光器由于光束模式差也很难达到要求,所以SLM技术需要使用光束质量较好的半导体泵浦YAG激光器或光纤激光器,功率100 W左右,可以达到30~50 μm的聚焦光斑,功率密度达到5×106W/cm2以上。

(1)粉末选区激光熔化工艺基本原理

图9-7-5为金属粉末选区激光熔化系统结构的原理图。图中包括铺粉系统、激光系统、扫描系统以及前端的CAD系统与后端的后处理系统。其建造过程类似于SLS工艺。

图9-7-5 金属粉末选区激光熔化工艺原理

(2)粉末选区激光熔化技术的特点及技术指标

粉末选区激光熔化技术是在SLS基础上发展起来的,但又区别于选择性激光烧结技术,其特点体现在如下几个方面:

①直接制成终端金属产品,省掉中间过渡环节;

②可得到冶金结合的金属实体,致密度接近100%;

③SLM制造的工件具有较高的拉伸强度,较低的表面粗糙度(RZ30~50μm),较高的尺寸精度(<0.1mm);

④适合各种复杂形状的工件,尤其适合内部有复杂异型结构(如空腔)、用传统方法无法制造的复杂工件;

⑤适合单件、小批量模具和工件成型。

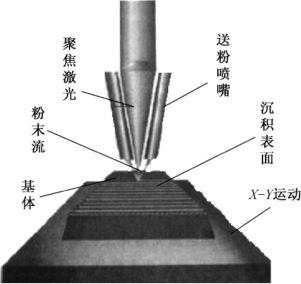

6)激光近净成型工艺(Laser Engineering Net Shaping,LENS)

LENS基于一般增材成型原理,首先是在计算机中生成零件的三维CAD模型,然后将该模型按照一定的厚度分层“切片”,即将零件的三维数据信息转换成一系列的二维轮廓信息,再由送粉系统将金属粉喷射到基板上被激光熔化的金属熔池内,按照二维轮廓轨迹在基板上逐层堆积金属粉末材料,光斑离开后金属粉末凝固成型,最终形成致密的三维金属模件。

基板在X-Y平面内根据三维CAD模型的切片轮廓数据运动,而Z方向运动是由激光束及送粉机构的共同运动形成的。其中,X-Y平面的成型精度为0.05mm,Z方向的成型精度为0.5mm。图9-7-6给出了激光近净成型技术原理示意图。

图9-7-6 激光近净成型技术原理

该工艺和激光焊接相似,成型要在由氩气保护的密闭仓中进行。保护气氛系统可防止金属粉末在激光成型中发生氧化,降低沉积层的表面张力,提高层与层之间的润湿性,同时有利于提高工作环境的安全性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。