1)电解加工

(1)电解加工原理

电解加工是利用金属工件在电解液中所产生的阳极溶解作用而进行加工的方法。

在工件阳极与工具阴极(材料为电解石墨、铜或其他合金钢)之间通入15%左右的NaCl水溶液,再接通直流电源,由于离子导体NaCl与水(H2O)的离解,电解液中存在Na+、Cl-、H+、OH-四种离子,正离子向阴极移动,并在阴极上得到电子而进行还原反应,负离子向阳极移动,使阳极失去电子而进行氧化反应,氧化物沉淀被冲走,从而使工件阳极不断损耗而达到去除金属的目的。在此过程中工具阴极不变。电解加工是一种电化学加工。

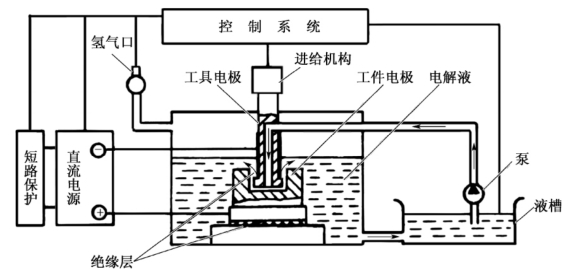

电解加工如图9-4-1所示。加工时,工具阴极以一定的速度进给,使两极间保持不变的狭小间隙(0.1~1.0 mm),具有一定压力(0.5~2 MPa)的电解液从间隙流过,这时工件阳极的金属被逐渐电解腐蚀,电解产物被高速电能液冲走,返回电解液槽。化学反应生成的H2由氢气口排出。

图9-4-1 电解加工

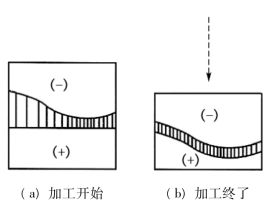

电解加工的成形原理如图9-4-2所示,图中的细竖线表示通过工具阴极和工件阳极间的电流,竖线的疏密程度表示电流密度的大小。在加工开始时,两极距离较近的地方通过的电流密度较大,电解液的流速也较高,工件阳极的溶解速度也较快,如图9-4-2(a)所示。由于工具阴极不断进给,工件阳极的表面不断被电解,直到工件表面形成与工具阴极工作面形状相同为止,如图9-4-2(b)所示。电解加工的设备组成与电火花的设备组成基本相同。使用的是直流稳压电源,采用低电压(6~24 V)、大电流(500~20 000 A)。电解液常用NaCl、NaNO3的水溶液等。

图9-4-2 电解加工成形原理

(2)电解加工工艺特点与应用

①工艺特点(www.daowen.com)

a.对高硬度、高强度和高韧性的难切削金属材料均可加工,并且生产效率高于电火花加工。

b.表面加工质量较好,表面粗糙度值Ra可达0.8~0.2 μm,比电火花加工好,但尺寸精度不如电火花加工。其型孔加工尺寸精度为0.06~0.01 mm,型腔加工尺寸精度为0.10~0.40 mm。

c.因电解液腐蚀性较强,所以对加工设备均需采用防腐措施,机床费用高。另外,电解物难以处理与回收,对环境污染严重。

②电解加工的应用

电解加工主要用于深孔扩孔、型孔、型腔、套料、叶片、侧棱去毛刺及电解抛光等加工。

电解加工比电火花加工生产率高,但加工精度较低,机床费用较高,故适合大批量生产,而电火花加工则适合于单件小批量生产。

2)电解磨削

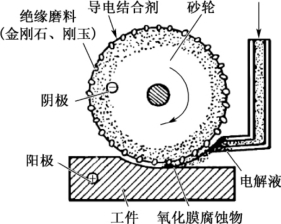

电解磨削是电解加工的一种(加工原理与电解加工基本上相同),不过它的腐蚀物(氧化膜)不是由液流冲走,而是由砂轮的磨料来刮除掉,如图9-4-3所示。导电砂轮接阴极,工件接阳极,并在一定的压力下与砂轮接触,加工区域送入电解液,在电解与机械磨削的双重作用下,工件很快被磨削光洁。电解磨削中,金属主要靠电化学作用腐蚀下来,砂轮起着磨去电解产物阳极钝化膜和平整工件表面的作用。

图9-4-3 电解磨削的工作原理

电解磨削时几乎不产生磨削力和磨削热,因而避免了裂纹、烧伤和变形等缺陷,可以高效率、高质量(表面粗糙度值Ra可达0.025~0.012 μm,尺寸误差只有1~2 μm)地磨削各类硬质合金、高速钢等切削工具,以及磨削各种强度高、韧性与脆性大、热敏感材料所制成的工件。但设备费用较高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。