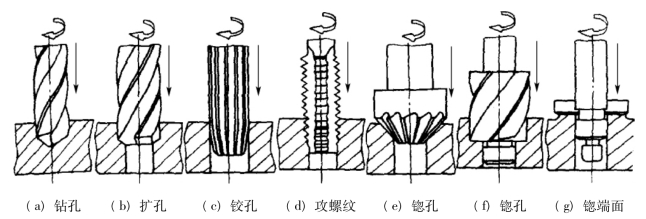

各种零件上的孔加工,除一部分由车、镗、铣等机床完成外,很大一部分是由钳工利用各种钻床和工具来完成的。钳工加工孔的方法一般指的是钻孔、扩孔、铰孔和锪孔等。如图8-2-17所示。

图8-2-17 钳工加工孔的方法

1)钻孔

用钻头在实体材料上加工出孔称为钻孔。在钻床上钻孔时,一般工件是固定不动的。钻头装夹在钻床主轴上作旋转运动称为主运动,同时钻头沿轴线方向移动称为进给运动。

钻削时背吃刀量ap的数值等于钻头的半径,即ap=D/2,D为钻头直径。

由于钻头刚性较差,加之钻孔时钻头是在半封闭状态下工作的,钻头工作部分大都处在已加工表面的包围之中。因此,钻削排屑较困难,切削热不易传散,钻头容易引偏(指加工时由于钻头弯曲而引起的孔径扩大,孔不圆或孔的轴线歪斜等),导致加工精度低,一般尺寸公差在IT10以下,表面粗糙值Ra大于12.5 μm。

(1)钻床

主要用钻头在工件上加工孔的机床称为钻床。钻床有台式钻床、立式钻床、摇臂钻床及其他钻床等。

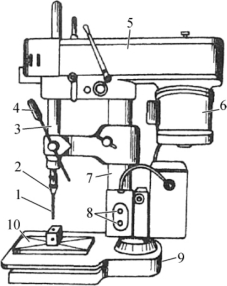

①台式钻床 简称台钻(如图8-2-18),是一种放在工作台上使用的钻床,主轴由手动进给,质量轻,移动方便,转速高,适于加工小型工件上直径小于13 mm的孔。

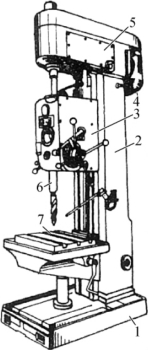

②立式钻床 简称立钻(如图8-2-19),结构上比台式钻床多了变速箱和进给箱,因此主轴的转速和走刀量变化范围较大,而且可以自动进刀。此外,立钻刚性好,功率大,允许采用较大的切削用量,生产率较高,加工精度也较高,适于用不同的刀具进行钻孔、扩孔、铰孔、锪孔、攻螺纹等多种加工。由于立钻的主轴对于工作台的位置是固定的,加工时需要移动工件,对大型或多孔工件的加工十分不便,因此立钻适合于在单件小批量生产中加工中、小工件。

图8-2-18 台式钻床

1—钻头;2—钻头夹;3—主轴;4—进给手柄;5—主轴箱;6—电动机;7—立柱;8—开关按钮;9—底座;10—工作台

图8-2-19 立式钻床

1—底座;2—立柱;3—进给箱;4—电动机;5—主轴箱;6—主轴;7—工作台

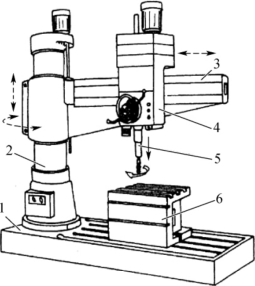

③摇臂钻床 结构如图8-2-20所示。它有一个能绕立柱旋转的摇臂,摇臂带动主轴箱可沿立柱垂直移动。主轴箱还能在摇臂上横向移动。这样就能方便地调整刀具位置,以对准被加工孔的中心。此外,主轴转速范围和走刀量范围很大,因此适用于笨重的大型、复杂工件及多孔工件的加工。

图8-2-20 摇臂钻床

1—底座;2—立柱;3—摇臂;4—主轴箱;5—主轴;6—工作台

④其他钻床 其他钻床中用得较多的有深孔钻床和数控钻床等。

(2)钻头

用于钻削加工的一类刀具称为钻头。主要有麻花钻、中心钻、扁钻及深孔钻等,其中应用最广泛的是麻花钻。

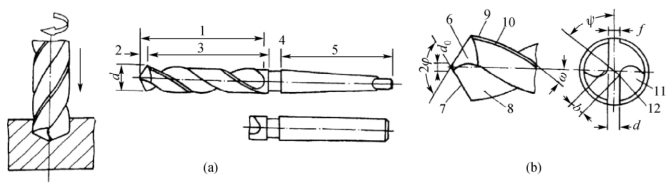

麻花钻由刀柄、颈部和刀体组成,如图8-2-21(a)。刀柄用来夹持和传递钻头动力,有直柄和锥柄两种。当扭矩较大时直柄易打滑,因而直柄只适用于直径12 mm以下的小钻头;而锥柄定心准确,不易打滑,适用于直径大于12 mm的钻头。颈部是刀体与刀柄的连接部分,加工钻头时当退刀槽用,并在其上刻有钻头的直径、材料等标记。刀体包括切削部分和导向部分。导向部分有两条对称的螺旋槽,槽面为钻头的前面,螺旋槽外缘为窄而凸出的第一副后面(刃带),第一副后面上的副切削刃起修光孔壁和导向作用。钻头的直径从切削部分向刀柄方向略带倒锥度,以减少第一副后面与孔壁的摩擦。切削部分由两个前面、两个后面及两条主切削刃与连接两条主切削刃的横刃和两条副切削刃组成。两条主切削刃的夹角称为顶角,通常为116°~118°,见图8-2-21(b)。

图8-2-21 标准麻花钻头

1—工作部分;2—切削部分;3—导向部分;4—钻颈;5—柄部;6—后刀面;

7—主切削刃;8—前刀面;9—棱边;10—刃带;11—刃沟(螺旋槽);12—横刃

(3)钻头的装夹

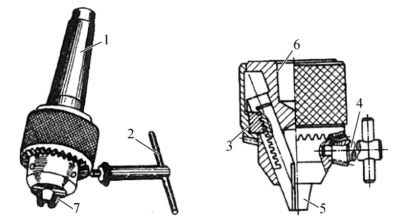

直柄钻头的直径小,切削时扭矩较小,可用钻夹头(图8-2-22)装夹,夹头用固紧扳手拧紧,钻夹头再和钻床主轴配合,由主轴带动钻头旋转。这种方法简便,但夹紧力小,容易产生跳动。

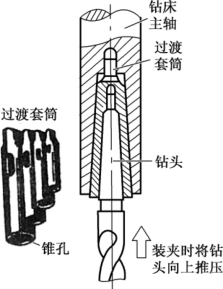

锥柄钻头可直接或通过钻套(或称过渡套)将钻头和钻床主轴锥孔配合,如图8-2-23。这种方法配合牢靠,同轴度高。锥柄末端的扁尾用以增加传递的力量,避免刀柄打滑,并便于卸下钻头。更换钻头要停车。(https://www.daowen.com)

图8-2-22 钻夹头及其应用

图8-2-23 锥柄钻头装夹

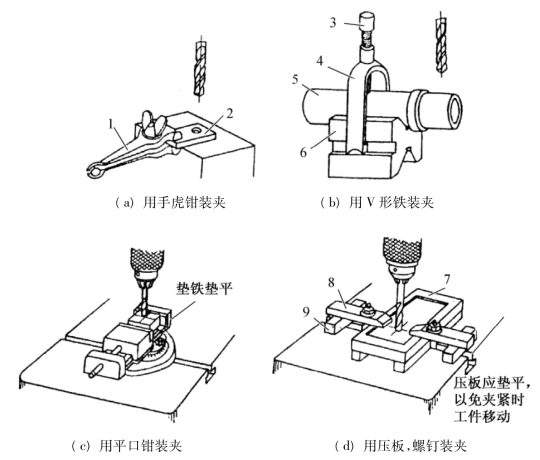

(4)工件的装夹

为保证工件的加工质量和操作的安全,钻削时工件必须牢固地装夹在夹具或工作台上,常用的装夹方法如图8-2-24所示。

图8-2-24 钻孔时的工件装夹

1—手虎钳;2—工件;3—压紧螺钉;4—弓架;5—工件;6—V形铁;7—工件;8压板;9—垫铁

2)扩孔、铰孔和锪孔

(1)扩孔

对已有孔进行扩大孔径的加工方法称为扩孔。它可以校正孔的轴线偏差,并使其获得较正确的几何形状,加工尺寸精度一般为IT10~IT9,表面粗糙度Ra值为3.2~6.3 μm。扩孔可作为要求不高的孔的最终加工,也可以作为精加工前的预加工。扩孔加工余量为0.5~4 mm。

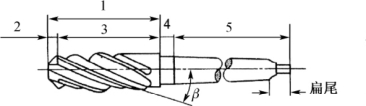

麻花钻一般可作扩孔用,但在扩孔精度要求较高或生产批量较大时,应采用专用的扩孔钻(图8-2-25)。它有3~4条切削刃,无横刃,平顶端,螺旋槽较浅,故钻心粗实,刚性好,不易变形。导向性好,切削较平稳,经扩孔后能提高孔的加工质量。

图8-2-25 扩孔钻

1—刀体;2—切削部分;3—导向部分;4—颈部;5—柄部

(2)铰孔

铰孔是用铰刀对孔进行精加工的操作。其加工尺寸精度为IT7~IT6,表面粗糙度Ra值为0.8 μm,加工余量很小,一般粗铰0.15~0.35 mm,精铰0.05~0.15 mm。

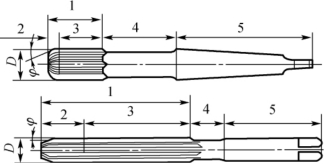

铰刀是用于铰削加工的刀具。它有手用铰刀(直柄,刀体较长)和机用铰刀(多为锥柄,刀体较短)之分,如图8-2-26所示。铰刀比扩孔钻切削刃多(6~12个),且切削刃前角为0°,并有较长的修光部分,因此加工精度高,表面粗糙度值低。

图8-2-26 铰刀

1—刀体;2—切削部分;3—修光部分;4—颈部;5—柄部

铰刀多为偶数刀刃,并成对地位于通过直径的平面内,便于测量直径的尺寸。

手铰切削速度低,不会受到切削热和振动的影响,故是对孔进行精加工的一种方法。

铰孔时铰刀不能倒转,否则,切屑会卡在孔壁和切削刃之间,划伤孔壁或使切削刃崩裂。铰通孔时,铰刀修光部分不可全露出孔外,以免把出口处划伤。

(3)锪孔

用锪钻进行孔口形面的加工称为锪孔。在工件的连接孔端锪出柱形或锥形埋头孔,以埋头螺钉埋入孔内把有关的零件连接起来,使外观整齐,装配位置紧凑;将孔口端面锪平并与孔中心线垂直,能使连接螺栓或螺母的端面与连接件接触良好。锪孔的形式有:

①锪锥形埋头孔 如图8-2-17(e),锪钻锥顶角多为90°,并有6~12个刀刃。

②锪圆柱形埋头孔 如图8-2-17(f),圆柱形埋头孔锪钻的端刃起主要切削作用,周刃为副切削刃起修光作用。为保持原有孔与埋头孔的同轴度,锪钻前端带有导柱,与已有孔相配,起定心作用。

③锪孔端平面 如图8-2-17(g)所示,端面锪钻用于锪与孔垂直的孔口端面,也有导柱起定心作用。

锪孔时,切削速度不宜过高,锪钢件时需加润滑油,以免锪削表面产生径向振纹或出现多棱形等质量问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。