1)磨外圆

工件的外圆一般在普通外圆磨床或万能外圆磨床上磨削。常用的磨削外圆的方法有纵磨法和横磨法两种。

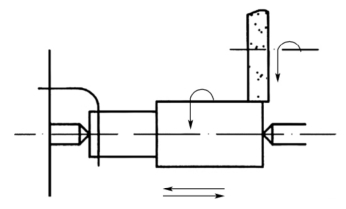

(1)纵磨法

此法用于磨削长度与直径之比较大的工件。磨削时,砂轮高速旋转,工件低速旋转并随工作台作纵向往复运动,在工件改变移动方向时,砂轮作间歇性径向进给,如图7-4-9。

纵磨法的特点是可用同一砂轮磨削长度不同的各种工件,且加工质量好。在单件、小批量生产以及精磨时广泛采用这种方法。

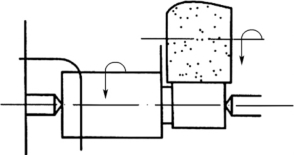

(2)横磨法

此法又称径向磨削法或切入磨削法。当工件刚性较好,待磨的表面较短时,可以选用宽度大于待磨表面长度的砂轮进行横磨。横磨时,工件无纵向往复运动,砂轮以很慢的速度连续地或断续地向工件作径向进给运动,直到磨去全部余量为止,如图7-4-10。

图7-4-9 纵磨法

图7-4-10 横磨法

横磨法的特点是充分发挥了砂轮的切削能力,生产率高。但在横磨时,工件与砂轮的接触面积大,工件易发生变形和烧伤,故这种磨削法仅适用于磨削短的工件、阶梯轴的轴颈和粗磨等。

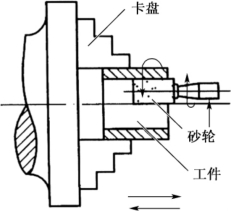

2)磨内孔和内圆锥面

内圆和内圆锥面可在内圆磨床或万能外圆磨床上用内圆磨头进行磨削,如图7-4-11。磨内圆和内圆锥面使用的砂轮直径小,尽管它的转速很高(一般10 000~20 000 r/min),但切削速度仍比磨外圆时低,使工件表面质量不易提高。砂轮轴细而长,刚性差,磨削时易产生弯曲变形和振动,故切削用量要低一些。此外,内圆磨削时的磨削热大,而冷却及排屑条件较差,工件易发热变形,砂轮易堵塞,因而内圆和内圆锥面磨削的生产率低,而且加工质量也不如外圆磨削高。(www.daowen.com)

图7-4-11 磨内圆

3)磨平面

磨平面一般使用平面磨床。平面磨床工作台通常采用电磁吸盘来安装工件,对于钢、铸铁等导磁性工件可直接安装在工作台上,对于铜、铝等非导磁性工件,要通过精密平口钳等装夹。

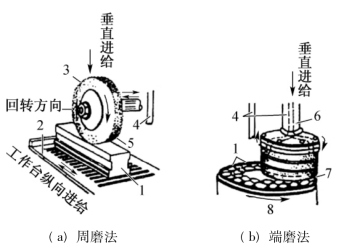

根据磨削时砂轮工件表面的不同,平面磨削的方式有两种,即周磨法和端磨法,如图7-4-12所示。

周磨法 用砂轮圆周面磨削平面,见图7-4-12(a)。周磨时,砂轮与工件接触面积小,排屑及冷却条件好,工件发热量少,因此磨削易翘曲变形的薄片工件,能获得较好的加工质量,但磨削效率较低。

端磨法 用砂轮端面磨削平面,见图7-4-12(b)。端磨时,由于砂轮轴伸出较短,而且主要是受轴向力,因而刚性较好,能采用较大的磨削用量。此外,砂轮与工件接触面积大,因而磨削效率高。但发热量大,也不易排屑和冷却,故加工质量较周磨法低。

图7-4-12 磨平面的方法

1—工件;2—磁性吸盘;3—砂轮;4—冷却液管;5—砂轮周边;6—砂轮轴;7—砂轮端面;8—磁性吸盘

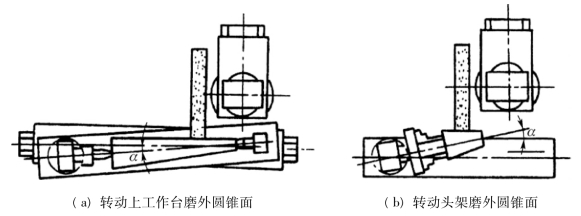

4)磨外圆锥面

磨外圆锥面与磨外圆的主要区别是工件和砂轮的相对位置不同。磨外圆锥面时,工件轴线必须相对于砂轮轴线偏斜一圆锥斜角。常用转动上工作台或转动头架的方法磨外锥面,如图7-4-13所示。

图7-4-13 磨外圆锥面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。