1)锥面的车削

车削锥面的方法常用的有宽刀法、小拖板旋转法、偏移尾座法和靠模法。

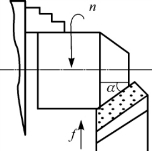

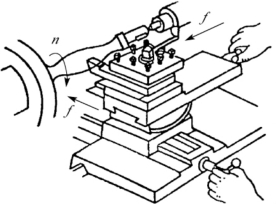

(1)宽刀法

宽刀法就是利用主切削刃横向直接车出圆锥面,如图6-4-24。此时,切削刃的长度要略长于圆锥母线长度,切削刃与工件回转中心线成半锥角α。这种加工方法方便、迅速,能加工任意角度的内、外圆锥。车床上倒角实际就是宽刀法车圆锥。此种方法加工的圆锥面很短,而且要求切削加工系统有较高的刚性,适用于批量生产。

图6-4-24 宽刀法车锥面

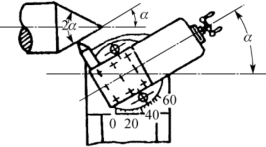

图6-4-25 小拖板旋转法车锥面

(2)小拖板旋转法

车床中拖板上的转盘可以转动任意角度,松开上面的紧固螺钉,使小拖板转过半锥角α,如图6-4-25,将螺钉拧紧后,转动小拖板手柄,沿斜向进给,便可以车出圆锥面。这种方法操作简单方便,能保证一定的加工精度,能加工各种锥度的内、外圆锥面,应用广泛。但受小拖板行程的限制,不能车太长的圆锥面。而且,小拖板只能手动进给,锥面的表面粗糙度值大。小拖板旋转法在单件、小批生产中用得较多。

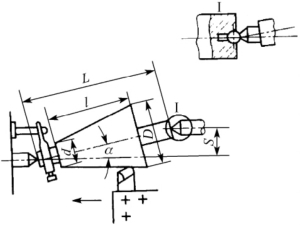

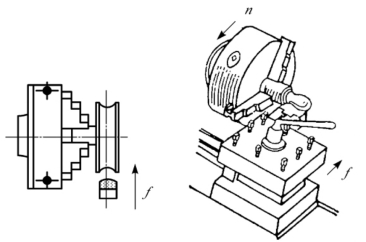

(3)偏移尾座法

如图6-4-26所示,将尾座带动顶尖横向偏移距离S,使得安装在两顶尖间的工件回转轴线与主轴轴线成半锥角α,这样车刀作纵向走刀车出的回转体母线与回转体中心线成α斜角,形成锥角为2α的圆锥面。

尾座的偏移量

S=L·sin α

当α很小时

S=Ltan α=L(D-d)/(2l)

偏移尾座法能切削较长的圆锥面,并能自动走刀,表面粗糙度值比小拖板旋转法小,与自动走刀车外圆一样。由于受到尾部偏移量的限制,一般只能加工小锥度圆锥,也不能加工内锥面。

图6-4-26 偏移尾座法车锥面

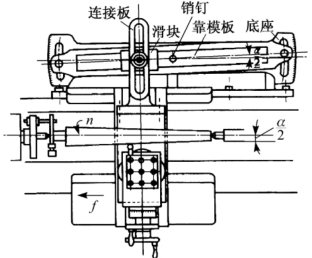

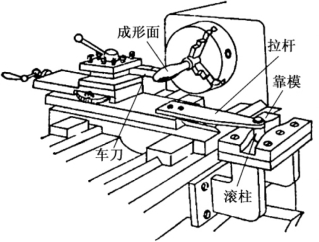

图6-4-27 靠模法车锥面

(4)靠模法(https://www.daowen.com)

在大批量生产中还经常用靠模法车削圆锥面,如图6-4-27所示。

靠模装置的底座固定在床身的后面,底座上装有锥度靠模板。松开紧固螺钉,靠模板可以绕定位销钉旋转,与工件的轴线成一定的斜角。靠模上的滑块可以沿靠模滑动,而滑块通过连接板与拖板连接在一起。中拖板上的丝杠与螺母脱开,其手柄不再调节刀架横向位置,而是将小拖板转过90°,用小拖板上的丝杠调节刀具横向位置,以调整所需的背吃刀量。

如果工件的锥角为α,则将靠模调节成α/2的斜角。当大拖板作纵向自动进给时,滑块就沿着靠模滑动,从而使车刀的运动平行于靠模板,车出所需的圆锥面。

靠模法加工进给平稳,工件的表面质量好,生产效率高,可以加工α<12°的长圆锥面。

2)成形面车削

在回转体上有时会出现母线为曲线的回转表面,如手柄、手轮、圆球等。这些表面称为成形面。成形面的车削方法有手动法、成形车刀法、靠模法、数控法等。

(1)手动法

如图6-4-28所示,操作者双手同时操纵中拖板和小拖板手柄移动刀架,使刀尖运动的轨迹与要形成的回转体成形面的母线尽量相符合。车削过程中还经常用成形样板检验,如图6-4-29所示。通过反复的加工、检验、修正,最后形成要加工的成形表面。手动法加工简单方便,但对操作者技术要求高,而且生产效率低,加工精度低,一般用于单件小批生产。

图6-4-28 双手控制法车成形面

图6-4-29 用成形样板度量

(2)成形车刀法

切削刃形状与工件表面形状一致的车刀称为成形车刀(样板车)。用成形车刀切削时,只要作横向进给就可以车出工件上的成形表面,如图6-4-30所示。用成形车刀车削成形面,工件的形状精度取决于刀具的精度,加工效率高,但由于刀具切削刃长,加工时的切削力大,加工系统容易产生变形和振动,要求机床有较高的刚度和切削功率。成形车刀制造成本高,且不容易刃磨。因此,成形车刀法宜用于成批、大量生产。

(3)靠模法

用靠模法车成形面与靠模法车圆锥面的原理是一样的。只是靠模的形状是与工件母线形状一样的曲线,如图6-4-31所示。大拖板带动刀具作纵向进给的同时靠模带动刀具作横向进给,两个方向进给形成的合成运动产生的进给运动轨迹就形成工件的母线。靠模法加工采用普通的车刀进行切削,刀具实际参加切削的切削刃不长,切削力与普通车削相近,变形小,振动小,工件的加工质量好,生产效率高,但靠模的制造成本高。靠模法车成形面主要用于成批或大量生产。

图6-4-30 用成形车刀车成形面

图6-4-31 靠模法车成形面

(4)数控法

将在第11章数控加工中详细介绍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。