1)车外圆

将工件车削成圆柱形表面的加工称为车外圆。这是车削加工最基本,也是最常见的操作。

(1)外圆车刀

常用外圆车刀主要有以下几种:

①尖刀 主要用于粗车外圆和车削没有台阶或台阶不大的外圆。

②45°弯头刀 既可车外圆,又可车端面,还可以进行45°倒角,应用较为普遍。

③右偏刀 主要用来车削带直角台阶的工件。由于右偏刀切削时产生的径向力小,常用于车削细长轴。

④刀尖带有圆弧的车刀 一般用来车削母线带有过渡圆弧的外圆表面。这种刀车外圆时,残留面积的高度小,可以降低工件表面粗糙度。

(2)车削外圆时径向尺寸的控制

①刻度盘手柄的使用 要准确地获得所车削外圆的尺寸,必须正确掌握好车削加工的背吃刀量ap,背吃刀量是通过调节中拖板横向进给丝杠获得的。

横向进刀手柄连着刻度盘转一周,丝杠也转一周,带动螺母及中拖板和刀架沿横向移动一个丝杠导程。由此可知,中拖板进刀手柄刻度盘每转一格,刀架沿横向的移动距离为:

S=丝杠导程÷刻度盘总格数(mm)

对于C6132车床,此值为0.02 mm/格。所以,车外圆时当刻度盘顺时针转一格,横向进刀0.02 mm,工件的直径减小0.04 mm。这样就可以按背吃刀量ap决定进刀格数。

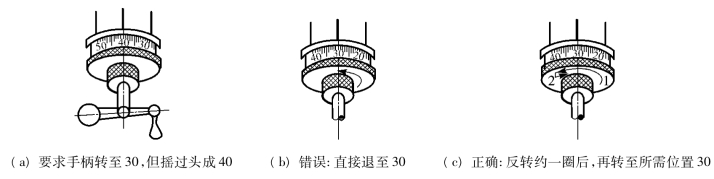

如果车外圆进刀时,稍微转过了应有的刻度,或试切后发现车出的尺寸太小而须将车刀退回时,由于丝杠与螺母之间有间隙,刻度盘不能直接退回到所要的刻度线,应按图6-4-1所示的方法进行纠正。

图6-4-1 手柄摇过头后的纠正方法

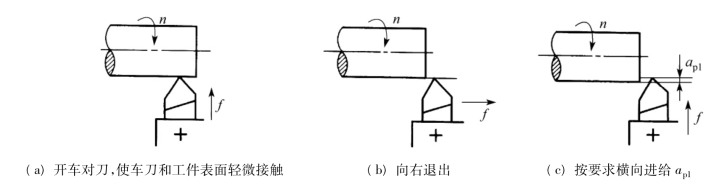

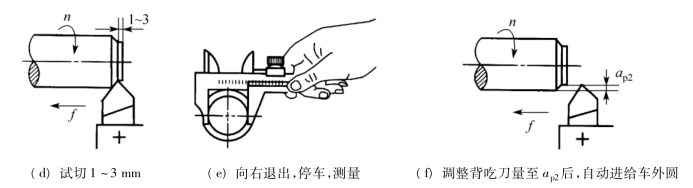

②试切法调整加工尺寸 工件在车床上装夹后,要根据工件的加工余量决定走刀的次数和每次走刀的背吃刀量。因为刻度盘和横向进给丝杠都有误差,在半精车或精车时,往往不能满足进刀精度要求。为了准确地确定吃刀量,保证工件的加工尺寸精度,只靠刻度盘进刀是不行的,这就需要采用试切的方法。试切的方法与步骤如图6-4-2所示。

图6-4-2 车外圆试切法

如果按照背吃刀量ap1试切后的尺寸合格,就按ap1车出整个外圆面。如果尺寸还大,要重新调整背吃刀量ap2进行试切,如此直至尺寸合格为止。

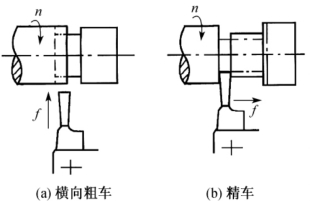

(3)外圆车削

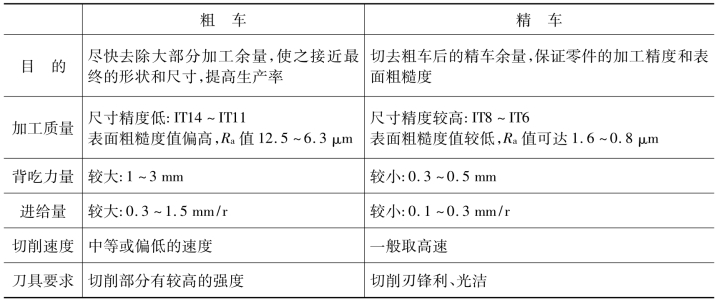

工件的加工余量需要经过几次走刀才能切除,而外圆加工的精度要求较高,表面粗糙度值要求低,为了提高生产效率,保证加工质量,常将车削分为粗车和精车。这样可以根据不同阶段的加工,合理选择切削参数。两者加工特点如表6-4-1。

表6-4-1 粗车和精车的加工特点

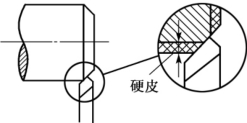

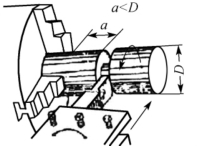

在粗车铸件、锻件时,因表面有硬皮,可先倒角或车出端面,然后用大于硬皮厚度的背吃刀量(图6-4-3)粗车外圆,使刀尖避开硬皮,以防刀尖磨损过快或被硬皮打坏。

图6-4-3 粗车铸、锻件的背吃刀量

用高速钢车刀低速精车钢件时用乳化液润滑,用高速钢车刀低速精车铸铁件时用煤油润滑,都可降低工件表面粗糙度数值。

2)车端面

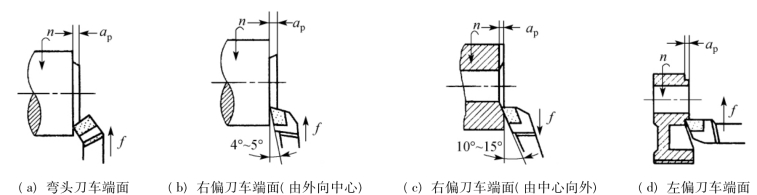

轴类、盘、套类工件的端面经常用来作轴向定位、测量的基准,车削加工时,一般都先将端面车出。端面的车削加工见图6-4-4。

图6-4-4 车端面

弯头车刀车端面使用较多。弯头车刀车端面对中心凸台是逐步切除的,不易损坏刀尖,但45°弯头车刀车端面,表面粗糙度数值较大,一般用于车大端面,如图6-4-4(a)。右偏刀由外向中心车端面时,如图6-4-4(b),凸台是瞬时去掉的,容易损坏刀尖。右偏刀向中心进给切削时前角小,切削不顺利,而且背吃刀量大时容易引起扎刀,使端面出现内凹。所以,右偏刀一般用于由中心向外车带孔工件的端面,如图6-4-4(c),此时切削刃前角大,切削顺利,表面粗糙度数值小。有时还需要用左偏刀车端面,如图6-4-4(d)。

车端面时应注意以下几点:

①车刀的刀尖应对准工件的回转中心,否则会在端面中心留下凸台;

②工件中心处的线速度较低,为获得整个端面上较好的表面质量,车端面的转速要比车外圆的转速高一些;

③车削直径较大的端面时,应将大拖板锁紧在床身上,以防由大拖板让刀引起的端面外凸或内凹,此时用小拖板调整背吃刀量;

④精度要求高的端面,亦应分粗、精加工。

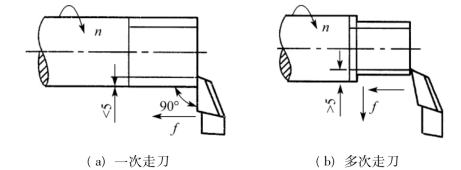

3)车台阶

很多的轴类、盘、套类零件上有台阶面。台阶面是由一定长度的圆柱面和端面的组合。台阶的高、低由相邻两段圆柱体的直径所决定。高度小于5 mm的为低台阶,加工时由正装的90°偏刀车外圆时车出;高度大于5 mm的为高台阶,高台阶可以分层切削,然后用主偏角大于90°的偏刀沿径向向外走刀车出,见图6-4-5。(www.daowen.com)

图6-4-5 车台阶

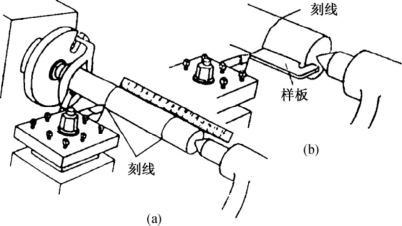

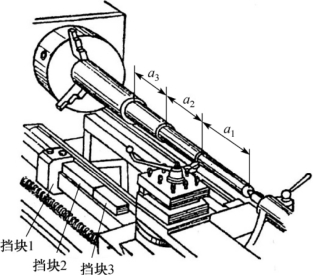

台阶位置的确定可视生产批量而定,批量较小时,可用如图6-4-6(a)所示钢尺,或如图6-4-6(b)所示用样板确定位置。车削时先用刀尖车出比台阶长度略短的刻痕作为加工界限。台阶的长度可用游标卡尺或深度尺作精密测量。进刀长度视加工要求高低分别用大拖板刻度盘或小拖板刻度盘控制。如果工件的加工数量多,工件台阶多,可以用行程挡块来控制走刀长度,如图6-4-7。

图6-4-6 台阶位置的确定

图6-4-7 挡块定位车台阶

4)车槽与切断

(1)车槽

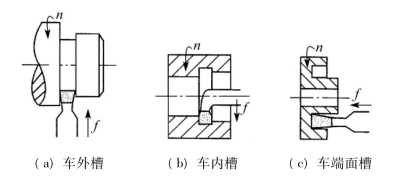

回转体工件表面经常存在一些沟槽。这些槽有螺纹退刀槽、砂轮越程槽、油槽、密封圈槽等,分布在工件的外圆表面、内孔或端面上。车槽加工见图6-4-8。

图6-4-8 车槽的形式

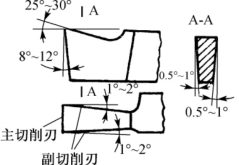

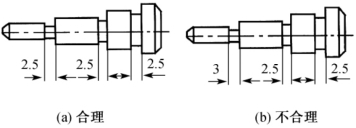

在轴的外圆表面车槽与车端面有些类似。车槽所用的刀具为车槽刀,如图6-4-9所示。它有一条主切削刃、两条副切削刃、两个刀尖。加工时沿径向由外向中心进刀。宽度小于5 mm的窄槽,用主切削刃尺寸与槽宽相等的车槽刀一次车出;车削宽度大于5 mm的宽槽时,先沿纵向分段粗车,再精车,车出槽深及槽宽,如图6-4-10所示。

图6-4-9 车槽刀及其角度

当工件上有几个同一类型的槽时,槽宽应一致,如图6-4-11所示,以便用同一把刀具切削。

图6-4-10 车宽槽

图6-4-11 槽宽的工艺性

(2)切断

切断是将坯料或工件从夹持端上分离下来,如图6-4-12所示。

切断所用的切断刀与车槽刀极为相似,只是刀头更加窄长,刚性更差。由于刀具要切至工件中心,呈半封闭切削,排屑困难,容易将刀具折断。因此,装夹工件时应尽量将切断处靠近卡盘,以增加工件刚性。

图6-4-12 切断

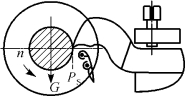

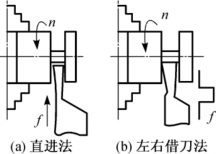

对于大直径工件有时采用反切断法,如图6-4-13,目的在于排屑顺畅。此时卡盘与主轴联接处必须有保险装置,以防倒车使卡盘与主轴脱开。切断铸铁等脆性材料时常采用直进法切削,切断钢等塑性材料时常采用左、右借刀法切削,如图6-4-14所示。

图6-4-13 反切断

图6-4-14 切断方法

切断时应注意下列事项:

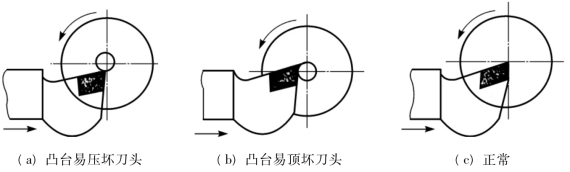

①切断时刀尖必须与工件轴线等高,否则切断处将留有凸台,也容易损坏刀具,如图6-4-15;

图6-4-15 切断刀刀尖应与工件回转中心等高

②切断处靠近卡盘,增加工件刚性,减小切削时的振动;

③切断刀伸出不宜过长,以增强刀具刚性;

④减小刀架各滑动部分的间隙,提高刀架刚性,减少切削过程中的变形与振动;

⑤切断时切削速度要低,采用缓慢均匀的手动进给,以防进给量太大造成刀具折断;

⑥切断钢件时应适当使用切削液,加快切断过程的散热。

切断时,外圆处的切削速度取υc=40~60(m/min),进给量取f=0.05~0.15 mm/r。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。