1)车刀的基本知识

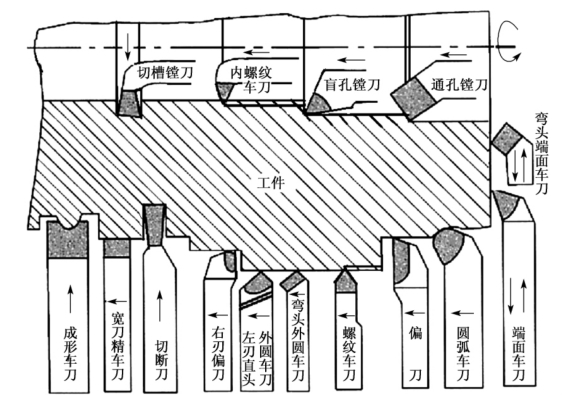

车刀的种类很多,根据工件和被加工表面的不同,常用的车刀有外圆车刀、端面车刀、螺纹车刀、内孔镗刀等,如图6-3-2所示。

图6-3-2 车刀种类和用途

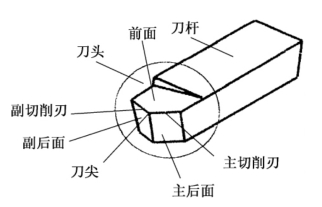

(1)车刀的组成

车刀由刀头和刀杆组成,如图6-3-3所示。刀头直接参加切削工作,故又称切削部分。刀杆是用来将车刀夹持在刀架上的,故又称为夹持部分。

图6-3-3 外圆车刀的组成

车刀的切削部分一般由三个面、两条切削刃和一个刃尖所组成,分别是:

前面 刀具上切屑流过的表面。

主后面 刀具上与工件上的过渡表面相对的表面。

副后面 刀具上与工件上的已加工表面相对的表面。

主切削刃 前面与主后面的交线。它担负主要的切削工作。

副切削刃 前面与副后面的交线。它担负辅助的切削工作,起一定的修光作用。

刀尖 指主切削刃与副切削刃的相交部分,通常是一小段圆弧或直线。

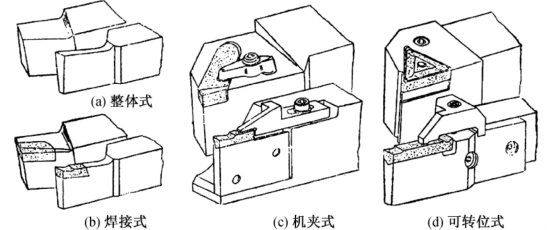

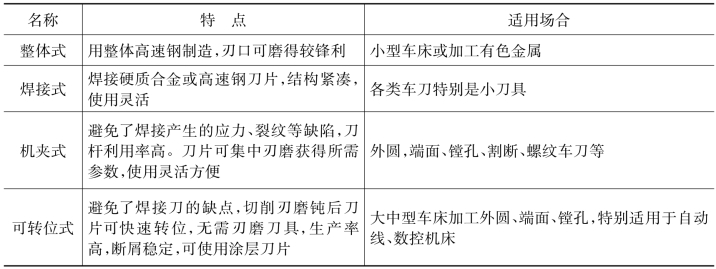

按照刀头与刀杆的连接形式可将车刀分为四种结构形式,如图6-3-4所示。

图6-3-4 车刀的结构

车刀结构类型的特点及用途见表6-3-1。

表6-3-1 车刀结构类型的特点及用途

(2)车刀的角度及合理选用

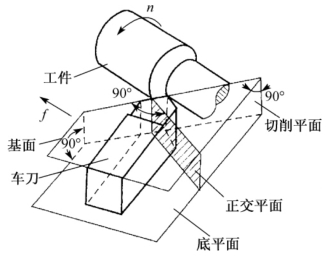

为了确定车刀切削刃及前后刀面在空间的位置,即车刀的几何角度,必须建立一组辅助平面作为标注、刃磨和测量车刀角度的基准,称为静止参考坐标系。它是由基面、切削平面和正交平面三个相互垂直的平面所构成,如图6-3-5所示。

图6-3-5 车刀的辅助平面

基面 过切削刃选定点的平面,它平行或垂直于刀具在制造、刃磨及测量时适合于装夹或定位的一个平面或轴线,一般说来其方位要垂直于假定的主运动方向。

切削平面 通过切削刃上选定点与主切削刃相切并垂直于基面的平面。

正交平面 通过切削刃选定点并同时垂直于基面和切削平面的平面。

假定进给速度vf=0,且主切削刃上选定点与工件旋转中心等高时,该点的基面正好是水平面,而该点的切削平面和正交平面都是铅垂面。

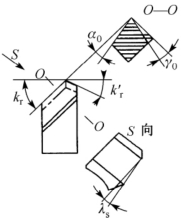

在刀具静止参考系内,车刀切削部分在辅助平面中的位置形成了车刀的几何角度。车刀的几何角度主要有前角γ0、后角α0、主偏角kr、副偏角k'r和刃倾角λs,见图6-3-6所示。

前角γ0 它是在正交平面中测量的,是前面与基面的夹角。前角越大,刀刃越锋利,切削力减小,有利于切削,工件的表面质量好。但前角太大会降低切削刃的强度,容易崩刃。一般情况下,工件材料的强度、硬度较高,刀具材料硬脆时;工件材料为脆性材料或断续切削时;粗加工时,γ0均取小值。若反之,γ0可以取得大一些。用高速钢车刀车削钢件时,γ0取15°~25°;用硬质合金刀具车削钢件时,γ0取10°~15°;用硬质合金刀具车削铸铁件时,取γ0为5°~8°。(www.daowen.com)

后角α0 它也在正交平面中测量,是主后面与切削平面间的夹角。后角影响主后面与工件过渡表面的摩擦,影响刀刃的强度。α0一般取6°~12°。粗加工或切削较硬材料时取小些;精加工或切削较软材料时取大些。

主偏角kr 它是在基面中测量的,是主切削刃在基面上的投影与进给方向之间的夹角。主偏角的大小影响切削刃实际参与切削的长度及切削力的分解。通常kr选择45°、60°、75°和90°。

副偏角k'r 它也在基面中测量,是副切削刃在基面上的投影与进给相反方向之间的夹角。副偏角影响副后面与工件已加工表面之间的摩擦以及已加工表面粗糙度数值的大小。通常k'r取5°~15°,精加工时取小值。

图6-3-6 车刀的主要角度

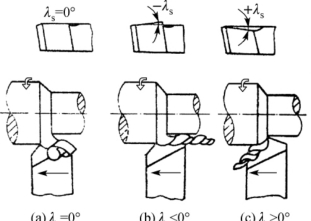

刃倾角λs它在切削平面中测量,是主切削刃与基面的夹角。刃倾角主要影响切屑流出的方向和刀头的强度。当λs=0时,切屑沿垂直于主切削刃的方向流出,如图6-3-7(a);当刀尖为切削刃的最低点时,λs为负值,切屑流向已加工表面,如图6-3-7(b);当刀尖为主切削刃上最高点时,λs为正值,切屑流向待加工表面,如图6-3-7(c)所示,此时刀头强度较低。一般λs取-5°~+5°。精加工时取正值或零,以避免切屑划伤已加工表面;粗加工或切削硬、脆材料时取负值以提高刀尖强度。断续车削时λs可取-12°~-15°。

图6-3-7 刃倾角对切屑流向的影响

刀具静止参考系角度主要在刀具的刃磨与测量时使用。在实际的工作过程中刀具的角度可能会有一定程度的改变。

(3)车刀材料及选用

车刀切削部分要承受很大的压力、摩擦、冲击和很高的温度。因此,车刀切削部分的材料必须具有如下的具体要求:

①高硬度及良好的耐磨性 这是能作为刀具材料的基本要求。车刀材料的硬度必须在60 HRC以上。硬度越高,其耐磨性越好;

②高的热硬性 即刀具材料在高温时保持原有强度、硬度的能力;

③足够的强韧性 保证刀具在一定的切削力或冲击载荷作用下不产生崩刃等损坏。

另外,刀具材料还要有较好的工艺性和经济性。

车刀材料用得最多的是高速钢和硬质合金。

高速钢是合金元素很多的合金工具钢,硬度在63 HRC以上,耐热600℃,常用的牌号为W18Cr4V。高速钢的强韧性好,刀具刃口锋利,可以制造各种形式的车刀,尤其是螺纹精车刀具、成形车刀等。高速钢车刀可以加工钢、铸铁、有色金属材料。高速钢车刀的切削速度不能太高。

硬质合金是由WC、TiC、Co等进行粉末冶金而成的。其硬度很高,达89~94 HRA,耐热800℃~1 000℃。质脆,没有塑性,成形性差,通常制成硬质合金刀片装在45钢刀体上使用。由于其硬度高、耐磨性好、热硬性好,允许采用较大的切削用量。实际生产中大多数采用硬质合金车刀。

常用硬质合金有钨钴类(YG类)和钨钴钛类(YT类)两大类。YG类硬质合金较YT类硬度略低,韧性稍好一些,一般用于加工铸铁件。YT类常用来车削钢件。常用的硬质合金中:YG8用于铸铁件粗车,YG6用于半精加工,YG3用于精车;YT5用于钢件粗车,YT15用于半精车,YT30用于精车。

除上述材料外,车刀材料还有硬质合金涂层刀片、陶瓷刀片等。

(4)车刀的刃磨

未经使用的新刀或用钝后的车刀需要进行刃磨(不重磨车刀除外),得到所需的锋利刀刃后才能进行车削。车刀的刃磨一般在砂轮机上进行,也可以在车刀磨床或工具磨床上进行。刃磨高速钢车刀时应选用白刚玉(氧化铝晶体)砂轮,刃磨硬质合金车刀时则选用绿色碳化硅砂轮。

2)正确装夹车刀

车刀应正确地装夹在车床刀架上,这样才能保证刀具有合理的几何角度,从而提高车削加工的质量。

装夹车刀应注意下列事项:

①车刀的刀尖应与车床主轴轴线等高。装夹时可根据尾座顶尖的高度来确定刀尖高度。

②车刀刀杆应与车床轴线垂直,否则将改变主偏角和副偏角的大小。

③车刀刀体悬伸长度一般不超过刀杆厚度的两倍,否则刀具刚性下降,车削时容易产生振动。

④垫刀片要平整,并与刀架对齐。垫刀片一般使用2~3片,太多会降低刀杆与刀架的接触刚度。

⑤车刀装好后应检查车刀在工件的加工极限位置时是否会产生运动干涉或碰撞。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。