1)摩擦焊

利用焊件表面相互摩擦所产生的热,使端面达到热塑性状态,然后迅速顶锻,完成焊接的一种压焊方法,如图5-3-8。其特点是质量好而稳定、生产率高、易实现自动化、表面清理要求不高等,尤其适合于异种材料焊接,如各种铝-铜过渡接头、铜-不锈钢水电接头、石油钻杆、电站锅炉蛇形管和阀门等。但设备投资大,工件必须有一个是回转体,而且不宜焊摩擦系数小的材料或脆性材料。

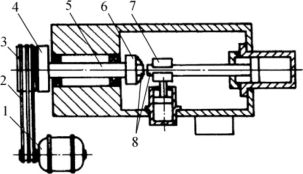

图5-3-8 摩擦焊机

1—电动机;2—传动带;3—带轮;4—转动制动装置;5—主轴;6—转动夹具;7—转动夹具;8—焊件

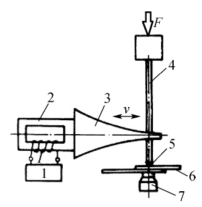

图5-3-9 超声波焊

1—发生器;2—换能器;3—聚能器;4—耦合杆;5—上声极;6—焊件;7—下声极

2)超声波焊(www.daowen.com)

利用超声波的高频振荡,对焊件接头进行局部加热和表面清理,然后施加压力实现焊接的一种压焊方法,如图5-3-9。因焊接过程中无电流流经焊件,也无火焰、电弧等热源作用,所以焊件表面无变形、无热影响区,表面无需严格清理,焊接质量好,适合于厚度小于0.5 mm的工件焊接,尤其适用于异种材料的焊接,但功率小,应用受限。

3)爆炸焊

利用炸药爆炸产生的冲压力造成焊件的迅速碰撞,实现连接焊件的一种压焊方法。任何具有足够强度和塑性并能承受工艺过程所要求的快速变形的金属,均可以进行爆炸焊。主要用于材料性能差异大而且其他方法难焊的场合,如铝-钢、钛-不锈钢、钽、锆等的焊接,也可用于制造复合板。爆炸焊无需专用设备,工件形状、尺寸不限,但以平板、圆柱、圆锥形为宜。

4)电渣焊

电渣焊是利用电流通过液体熔渣所产生的电阻热进行熔焊的方法。可用于焊接大厚度工件(通常用于板厚36 mm以上的工件,最大厚度可达2 m),生产效率比电弧焊高,不开坡口,只在接缝处保持20~40 mm的间隙,节省钢材和焊接材料,因此经济效益好。可以“以焊代铸”“以焊代锻”,减轻结构质量。其点是焊接接头晶粒粗大。对于重要结构,可通过焊后热处理来细化晶粒,改善力学性能。

5)电子束焊

在真空环境中,从炽热阴极发射的电子被高压静电场加速,并经磁场聚集成高能量密度的电子束,以极高的速度轰击焊件表面,由于电子运动受阻而被制动,遂将动能变为热能而使焊件熔化,从而形成牢固的接头。其特点是焊速很快,焊缝深而窄,热影响区和焊接变形极小,焊缝质量较高。能焊接其他焊接工艺难于焊接的形状复杂的焊件,能焊接特种金属和难熔金属,也适用于异种金属及金属与非金属的焊接等。

6)激光焊

以聚集的激光束作为热源轰击焊件所产生的热量进行焊接的方法。其特点是焊缝窄,热影响区和变形极小。激光束在大气中能远距离传射到焊件上,不像电子束那样需要真空室,但穿透能力不及电子束焊。激光焊可进行同种金属或异种金属间的焊接,其中包括铝、铜、银、钼、镍、锆、铌以及难熔金属材料等,甚至还可焊接玻璃钢等非金属材料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。