随着工业的不断发展,对锻压生产提出了越来越高的要求,不仅要求生产各种毛坯,而且要求直接生产出更多的零件。

特种锻压是对普通锻压而言的,尤其是特种锻造,它生产出的产品不一定是毛坯,而是更接近零件或直接是零件,以达到少、无切削加工目的。

特种锻压所用设备的刚度和精度要比普通锻压设备高得多。

1)特种锻造

特种锻造包括精密模锻、粉末锻造等。

(1)精锻

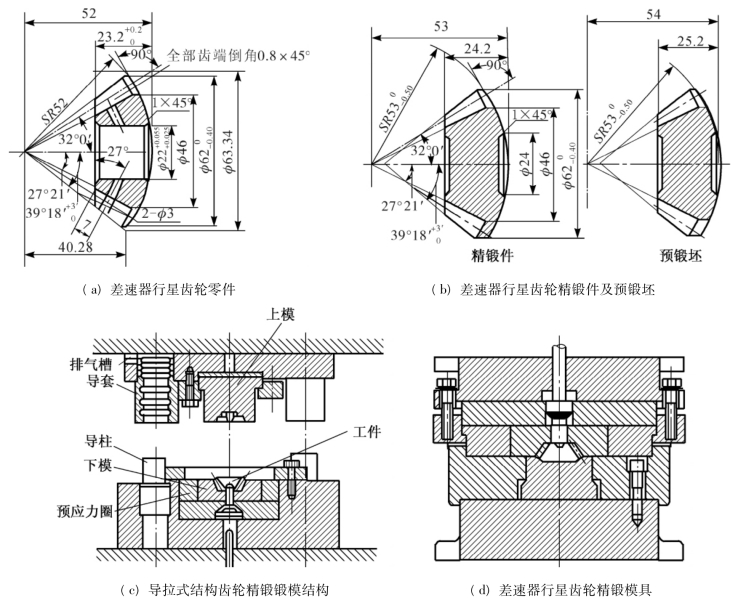

精锻是在模锻设备上锻出形状复杂、锻件精度高的模锻工艺。如锥齿轮零件,见图4-2-12(a),材料为20CrMnTi,其齿形部分可直接锻出,齿形精度可达8~9级,其他尺寸精度可达IT9~IT12,表面粗糙度值可达Ra3.2~1.6 μm,但模锻设备刚度要大,模膛精度要高,模锻时应注意润滑与冷却。该零件可在3 000 kN压力机或高速锤上进行精锻。

图4-2-12 圆锥齿轮精锻

圆锥齿轮的锻件图、精锻锻模结构及模具见图4-2-12(b)、(c)、(d),其精锻工艺过程是:

精密下料→少、无氧化加热到1 000~1 150℃→预锻→终锻→空冷→切边→清理氧化皮→检验→加热到700~850℃→3150 kN精压机上温精锻→保护介质中冷却→1 600 kN切边机上切边→检验。

(2)粉末锻造

粉末锻造是粉末冶金和精锻相结合的新技术。其特点是:

①变形过程是压实和塑性变形的有机结合,从而提高了锻件的力学性能,可作重要的受力构件;

②模锻时所需要的变形力要比普通模锻小;

③可锻复杂的精密锻件,具有精度高,表面粗糙度低等优点。

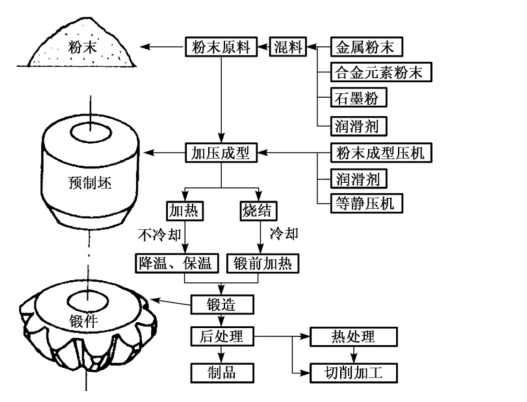

粉末模锻工艺过程:

金属粉末配制→混粉→冷压制坯→少、无氧化烧结加热→模锻(压力机或高速锤上进行)→热处理→机加工→成品。

图4-2-13为齿轮粉末模锻工艺过程。

图4-2-13 齿轮粉末模锻工艺过程

特种锻造还有轧制、挤压、拉拔及摆动辗压等。

2)特种冲压

随着科技与工业的迅速发展,要求高效、低成本生产更多的复杂而精密的冲压件,这就为特种冲压生产提供了广阔的发展前景。

特种冲压的主要工艺方法有:精密冲裁(简称精冲)与特种成形(旋压成形、超塑性成形与高速成形等)。

(1)精冲

采用强力压边精冲,可获得剪切面粗糙度值小、尺寸精度高的冲压件。

①精冲工艺特点 从形式上看是分离工序,但实际上工件与条料在最后分离前,始终保持一个整体,即冲裁过程中自始至终是塑性变形。因此,冲压件的结构极限尺寸,如孔径、孔距和边距等都比普通冲裁小。(www.daowen.com)

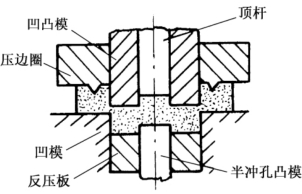

②精冲-半冲孔及其工艺过程 半冲孔是利用精冲工艺在冲裁过程中工件和条料始终保持为整体这一特点而派生出来的新工艺。其工艺过程见图4-2-14。

图4-2-14 精冲-半冲孔复合工艺过程

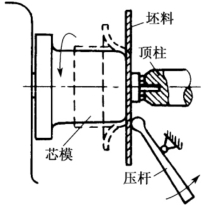

图4-2-15 旋压工作

(2)特种成形

①旋压成形 旋压成形是在专用旋压机上进行的。如图4-2-15为旋压工作简图,它是利用坯料随芯模旋转(或旋压工具绕坯料与芯模旋转)和旋压工具与芯模相对进给,使坯料受压连续变形。

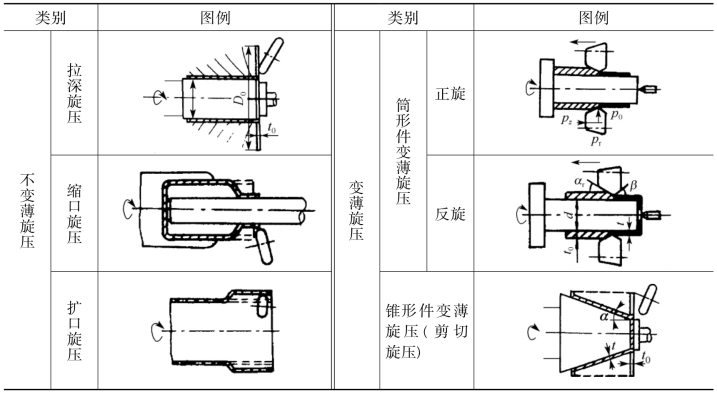

旋压成形分类及图例见表4-2-11。

表4-2-11 旋压成形分类及图例

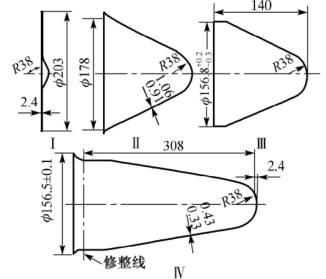

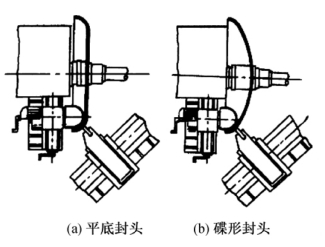

旋压加工主要用于航空航天制造业中,如发动机整流罩、涡轮轴、导弹及卫星的鼻锥(图4-2-16)、压力容器的封头(图4-2-17)。

图4-2-16 卫星“探险者”1号鼻锥

图4-2-17 平底封头和碟形封头旋压

②超塑性成形 超塑性是指金属或合金在低的形变速率(ε=10-2~10-4/s)、一定的变形温度(约为熔点一半)和均匀的细晶粒度(晶粒平均直径为0.2~5 μm)等特定的条件下,金属的伸长率超过100%以上的特性。在超塑性状态下使金属成形的工艺方法称为超塑性成形。如钢经超塑处理后的伸长率可达500%,锌铝合金超过1 000%。

常用的超塑性材料有铝合金、钛合金及高温合金等。

经超塑性处理后的金属极易成形,因此,扩大了可锻金属的种类,如只能采用铸造成形的镍基合金,也可进行超塑性模锻成形。超塑性模锻时,金属填充模膛的性能好,可锻出精度高、加工余量小,甚至不再加工的零件,为实现少、无切削锻件的加工又开辟了一条新路。

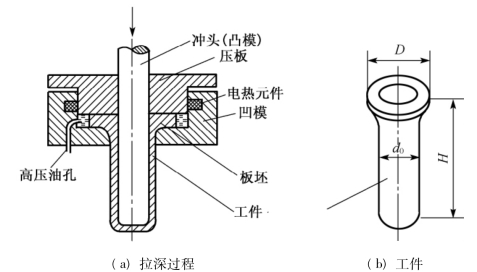

超塑性成形还可用于板料冲压,如图4-2-18所示为一次拉深成形及挤压成形。

图4-2-18 超塑性板料拉深

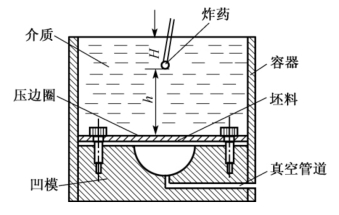

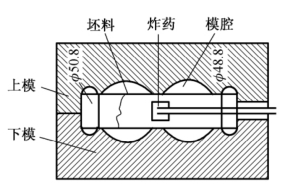

③高速成形 爆炸成形是一种高速成形方法,它是利用炸药在极短时间内释放的能量,通过介质(如水或空气)以高压冲击波作用于坯料,使其在极高的速度下变形的一种工艺方法。爆炸成形用水代替刚体凸模(或凹模),适用于加工形状复杂、难以用成对钢模成形的工件,它可进行拉深、翻边、起伏、弯曲、扩口、缩口及冲孔等冲压加工。

对于大件(如汽车上的前盖板及飞机上的机身框架、肋板等)可单件加工,小件可成组加工。图4-2-19所示是在地面上,用一次性简易水筒爆炸拉深原理图。图4-2-20所示是在地面上,用反复使用的金属水筒的爆炸胀形。如加工大件,则可在井下水中代替地面的水筒进行爆炸成形。爆炸成形所用设备、模具简单,成形速度快。

图4-2-19 爆炸拉深

图4-2-20 爆炸胀形

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。