表面形变强化是提高金属材料疲劳强度的重要工艺措施之一。常用的金属材料表面形变强化方法主要有喷丸、外圆滚压、内孔滚压和挤压。而金属表面喷丸强化是其中最有代表性的技术。

1)喷丸强化

喷丸强化是当今国内、外广泛应用的一种表面强化方法,即利用高速弹丸强烈冲击工件表面,使之产生形变硬化层并引起残余压应力,这样可以显著地提高耐疲劳性能。

喷丸强化用的设备有两类。一类为机械离心式喷丸机,适用于要求喷丸强度高、品种少、批量大、形状简单、尺寸较大的工件。另一类是压缩空气式的气动喷丸机,适用于要求喷丸强度低、品种多、批量小、形状复杂、尺寸较小的工件。

喷丸强化用的弹丸,必须是圆球形,切忌有棱角,以免损伤工件。常用的有三种:

①铸铁弹丸 铸铁弹丸含碳量在2.75%~3.60%,硬度约为58~65 HRC,往往对其采用退火处理以提高韧度,使硬度降至30~57 HRC,尺寸为d=0.2~1.5 mm。使用中,铸铁弹丸易破碎,损耗较大,要及时将破碎弹丸分离排除,否则将会影响工件的喷丸强化质量。由于铸铁弹丸的价格低廉,故获得广泛应用。

②钢弹丸 一般用含碳量为0.7%的弹簧钢丝(或不锈钢丝),切制成段,经磨圆加工制成,直径为d=0.4~1.2 mm,硬度为45~50 HRC。

③玻璃弹丸 其应用是在近十几年发展起来的,玻璃弹丸的直径在d=0.05~0.40 mm范围,硬度为46~50 HRC。

一般说来,黑色金属制件可以用铸铁丸、钢丸和玻璃丸。有色金属和不锈钢制件则须采用不锈钢丸或玻璃丸。

喷丸强化被大量用来改善碳钢、合金钢、不锈钢及耐热钢的室温和中温的疲劳性能。各种材料的弹簧经喷丸处理后,疲劳性能有显著提高。喷丸强化也可用来改善焊件的疲劳性能。

喷丸强化现已广泛用于弹簧、齿轮、链条、轴、叶片等工件的表面处理。

2)滚压外圆

滚压外圆是在常态下采用滚压工具对旋转的工件施加一定的压力,使工件表层金属产生塑性流动,把工件表层残留的凸起微观波峰压平,使其填入凹下的微观波谷内,改变了微观波峰的分布,降低了表面粗糙度值,见图2-2-1。由于金属层的塑性变形,使工件表层组织产生冷变形强化,晶粒变细,组织致密呈流线状,因此工件表面硬度、疲劳强度、耐磨性和耐腐蚀性都有显著提高。滚压后工件表面粗糙度Ra值可达0.4~0.024 μm,表面硬度可提高5%~30%。(https://www.daowen.com)

图2-2-1 工件表面金属变形

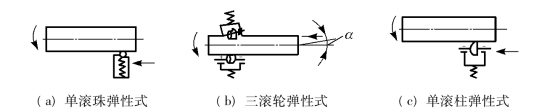

滚压外圆只适用于常态下可以产生塑性变形,且硬度不大于50 HRC的各种批量的金属工件。滚压外圆可在车床上进行。用于车床上的滚压工具很多,按滚压元件的不同,可把滚压工具分为滚珠式、滚轮式和滚柱式,见图2-2-2。

图2-2-2 滚压工具

3)内孔滚压和挤压

内孔的滚压和挤压的机理与滚压外圆的机理相同,是使孔的内表面获得形变强化的工艺措施。滚压和挤压孔的主要目的是精整尺寸、压光表面和强化表层。孔的滚压方法很多,图2-2-3所示为两种孔的滚压加工示意图。不同的滚压方法,其功用也有所侧重。滚压后孔的精度可达IT9~IT7,表面粗糙度Ra值可达0.2~0.05 μm。

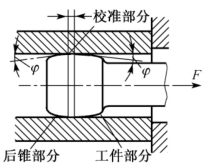

挤压加工分为拉挤和推挤两种,挤压元件形式也较多,应用最广的是带有前锥面的圆柱棱带挤压元件,如图2-2-4。挤压后的孔的精度可达IT7~IT6,表面粗糙度Ra可达0.4~0.025 μm。因径向力较大,对壁厚不均匀零件的孔,挤压易产生畸变。

图2-2-3 内孔的滚压加工

图2-2-4 带有锥面的圆柱

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。