机械加工不仅要利用各种加工方法使零件达到一定的质量要求,而且要通过相应的手段来检测。检测应自始至终伴随着每一道加工工序。同一种要求可以通过一种或几种方法来检测。质量检测的方法涉及的范围和内容很多,这里做一简介。

1)金属材料的检测方法

金属材料应对其外观、尺寸、理化三个方面进行检测。外观采用目测的方法。尺寸使用样板、直尺、卡尺、钢卷尺、千分尺等量具进行检测。理化检测项目较多,下面分类叙述。

(1)化学成分分析

依据来料保证单中指定的标准规定化学成分,由专职理化人员对材料的化学成分进行定性或定量的分析。入厂材料常用的化学成分分析方法有:化学分析法、光谱分析法、火花鉴别法。

(2)金相分析

这是鉴别金属和合金的组织结构的方法,通常有宏观检验和微观检验两种。

①宏观检验即低倍检验 这是用目视或在低倍放大镜(不大于10倍的放大镜)下检查金属材料表面或断面以确定其宏观组织的方法。常用的宏观检验法有:硫印试验、断口检验、酸蚀试验和裂纹试验。

②显微检验即高倍检验 这是在光学显微镜下观察、辨认和分析金属的微观组织的金相检验方法。显微分析法可测定晶粒的形状和尺寸,鉴别金属的组织结构,显现金属内部的各种缺陷,如夹杂物、微小裂纹和组织不均匀及气孔、脱碳等。

(3)力学性能试验

力学性能试验有硬度试验、拉力试验、冲击试验、疲劳试验、高温蠕变及其他试验等。力学性能试验及以下介绍的各种试验均在专用试验设备上进行。

(4)工艺性能试验

工艺性能试验有弯曲、反复弯曲、扭转、缠绕、顶锻、扩口、卷边以及淬透性试验和焊接性试验等。

(5)物理性能试验

物理性能试验有电阻系数测定、磁学性能测定等。

(6)化学性能试验(www.daowen.com)

化学性能试验有晶间腐蚀倾向试验等。

(7)无损探伤

无损探伤是不损坏原有材料,检查其表面和内部缺陷的方法。

2)尺寸的检测方法

尺寸在1 000mm以下,公差值大于0.009~3.2mm,有配合要求的工件(原则上也适用于无配合要求的工件)使用普通计量器具(千分尺、卡尺和百分表等)检测。常用量具的介绍见1.3节。特殊情况可使用测距仪、激光干涉仪、经纬仪、钢卷尺等测量。

3)表面粗糙度的检测方法

表面粗糙度的检测方法有样板比较法、显微镜比较法、电动轮廓仪测量法、光切显微镜测量法、干涉显微镜测量法、激光测微仪测量法等。在生产现场常用的是样板比较法。它是以表面粗糙度比较样块工作面上的粗糙度为标准,用视觉法和触觉法与被检表面进行比较,来判定被检表面是否符合规定。

4)形位误差的检测方法

根据形位公差要求的不同,形位误差的检测方法各不相同。

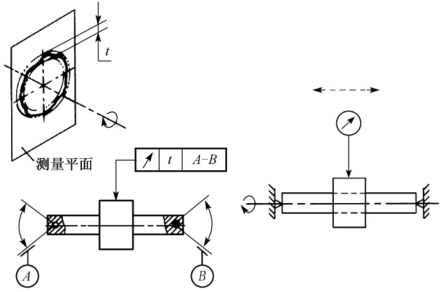

下面以一种检测圆跳动的方法为例来说明形位误差的检测。

检测原则:使被测实际要素绕基准轴线作无轴向移动回转一周时,由位置固定的指示器在给定方向上测得的最大与最小读数之差。

检测设备:一对同轴顶尖、带指示器的测量架。

检测方法:如图1-2-2,将被测零件安装在两顶尖之间。在被测零件回转一周过程中,指示器读数最大差值即为单个测量平面上的径向跳动。

图1-2-2 圆跳动的检测方法

按上述方法,测量若干个截面,取各个截面上测得跳动量中的最大值,作为该零件的径向跳动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。