某设备上采用一台K-H-V(N)型渐开线少齿差行星齿轮减速器,要求传动i2HV=-28,输入轴转速n1=1500r/min,输出额定转矩T2=600N·m,工作平稳。

(1)齿数和模数的确定 根据结构要求和同类型产品类比,采用两齿差z∑=z2-z1=2,z2=58,z1=56,模数m=3mm。用一个行星轮,即行星架(转臂)是单偏心。输出机构采用浮动盘式。

(2)主要零件的材质和齿轮精度 主要零件的材质和齿轮精度见表12-10。

表12-10 主要零件的材质和齿轮精度

(3)几何参数计算

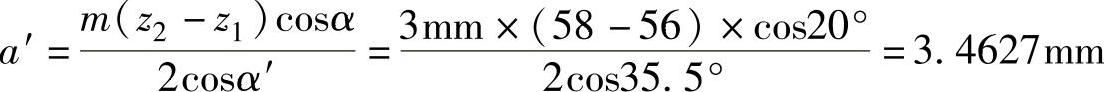

1)取齿顶高系数ha∗=0.6,初选啮合角α′=35.5°,则中心距

取a′=3.46mm。

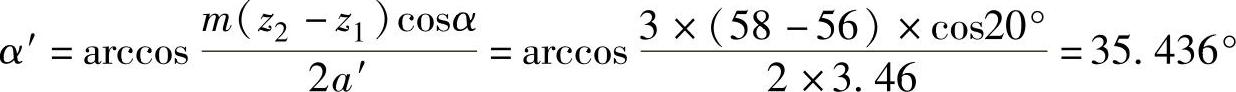

2)啮合角

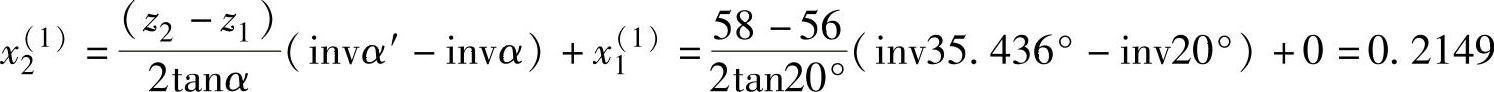

3)确定重合度的预期值[εa]=1.10,Gs的预期值[Gs]=0.050,变位系数的初始值x1(1)=0,则内齿轮的变位系数x2(1)为

4)分度圆直径为

d1=mz1=3mm×56=168mm

d2=mz2=3mm×58=174mm

5)齿顶圆直径为

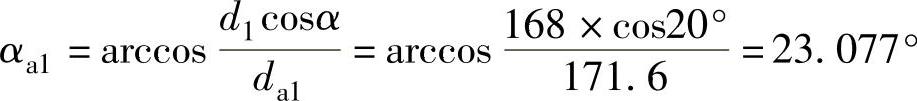

da1=d1+2m(ha∗+x1)=168mm+2×3mm×(0.6+0)=171.60mm

da2=d2-2m(ha∗-x2)=174mm-2×3mm×(0.6-0.2149)=171.69mm

6)齿顶圆压力角为

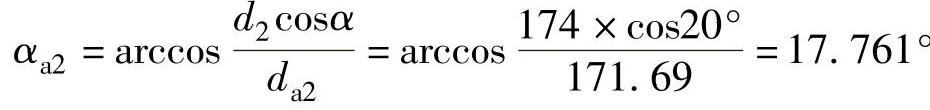

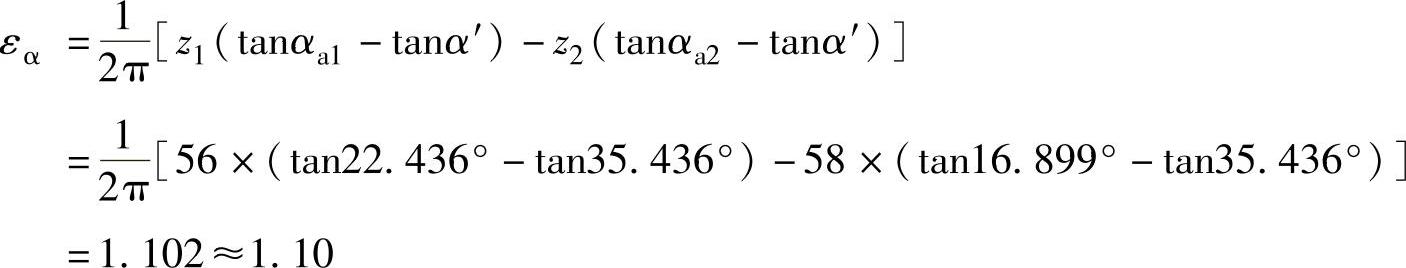

7)验算重合度

重合度小于预期值的要求,必须按[εα]的要求用迭代法重新确定变位系数。

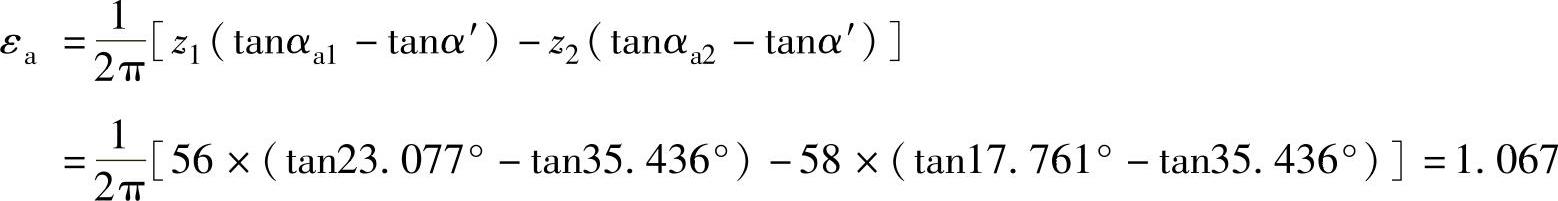

8)重新确定几何参数

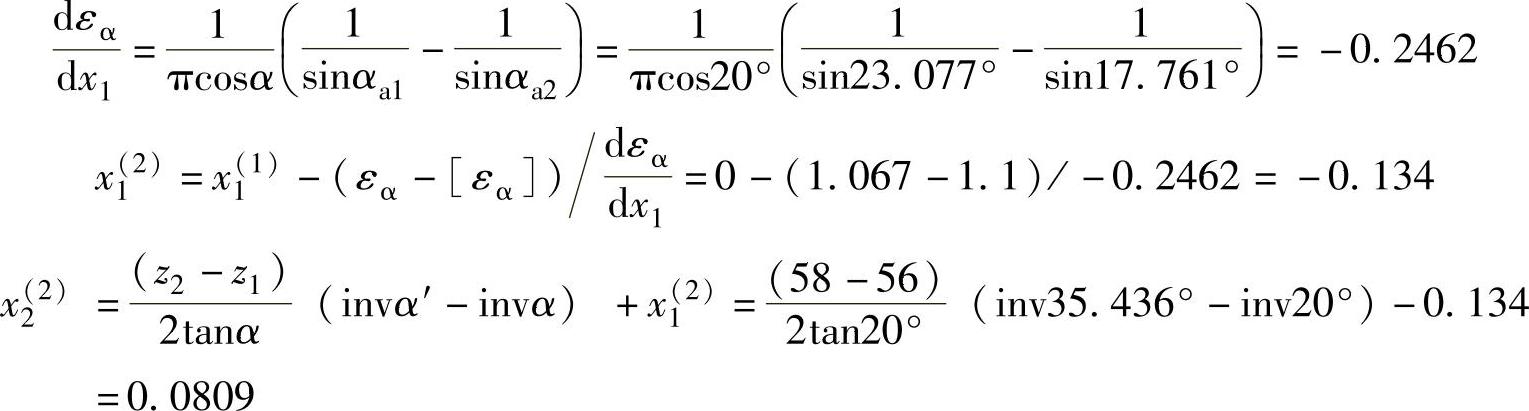

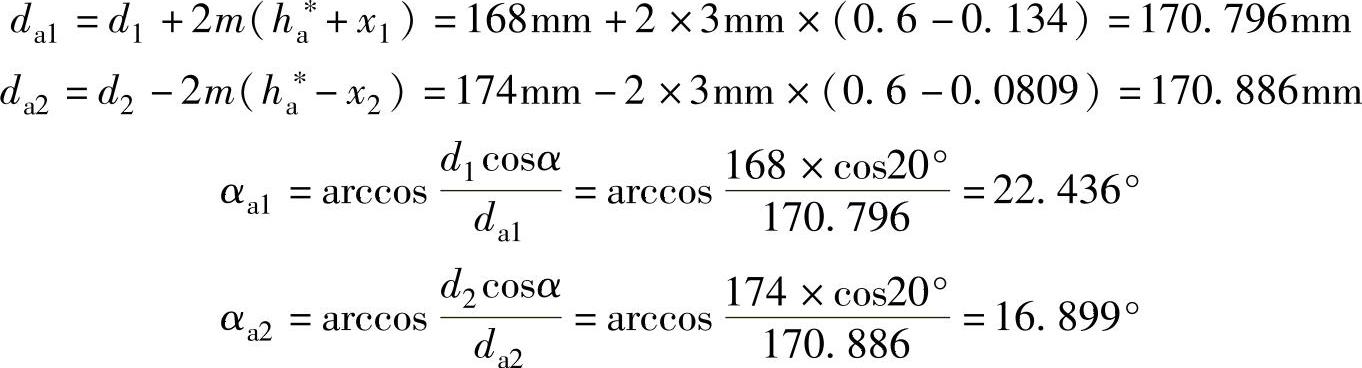

9)重新验算重合度

已满足预期值的要求。

10)验算齿廓重叠干涉

已满足规定的要求。

(4)插齿刀参数计算

1)齿数z0=34,模数m=3mm。

2)齿顶高系数h∗a0=1.25。

3)分度圆直径d0=mz0=3mm×34=102mm

4)顶圆直径da0=d0+2m(h∗a0+x0)=102mm+2×3mm×(1.25+0.337)=111.522mm

以上参数按GB/T 6081—2001选用碗形直齿插齿刀。

(5)内齿轮根圆直径计算

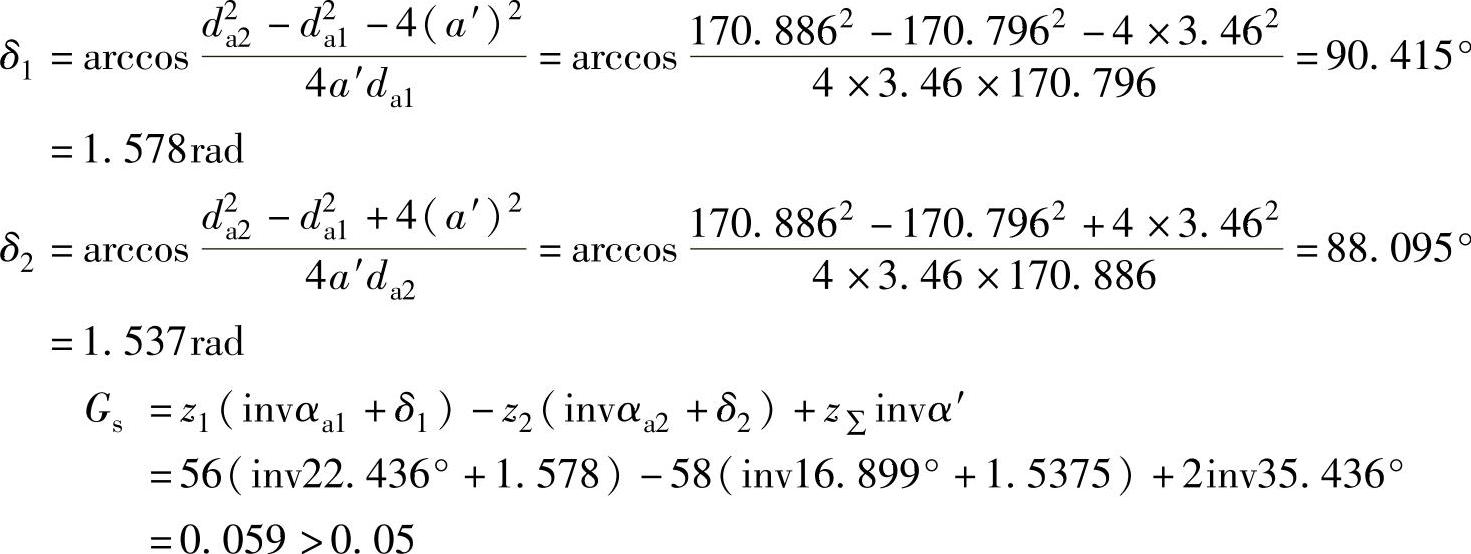

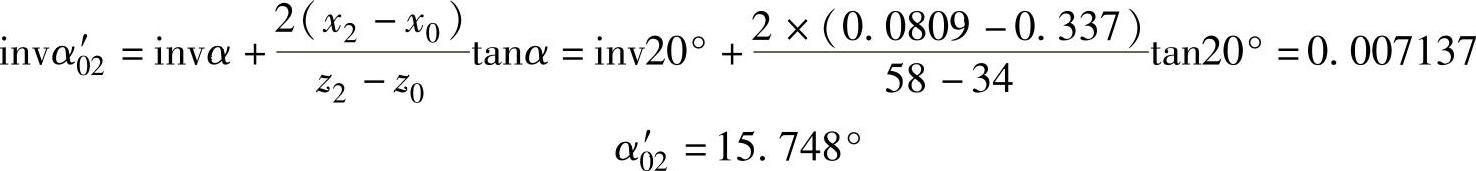

1)插齿刀与内齿轮的啮合角

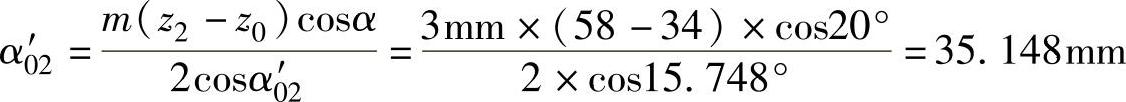

2)插齿加工中心距

3)内齿轮根圆直径

df2=2α0′2+da0=2×35.148mm+111.522mm=181.818mm

(6)强度计算

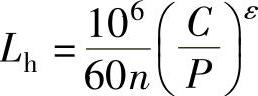

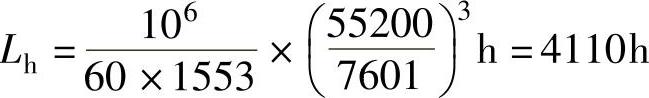

1)转臂轴承寿命计算。轴承额定寿命(h)为

式中 C——额定动载荷,选用单列深沟球轴承311,C=55200N;

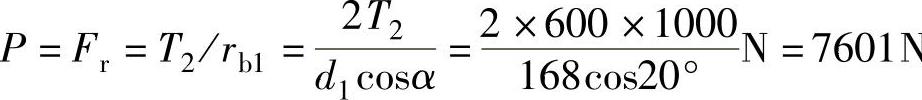

P——动载荷, ;

;

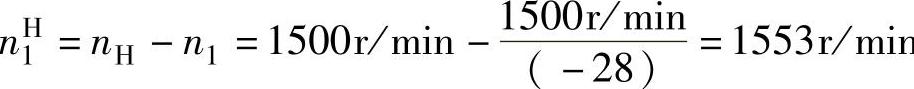

n——轴承转速, ;

;

ε——寿命系数,对于深沟球轴承,ε=3。

可满足使用。(https://www.daowen.com)

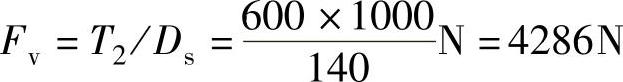

2)销轴受力计算。销轴所受的力为

式中 Ds——销轴分布圆直径,DS=140mm。

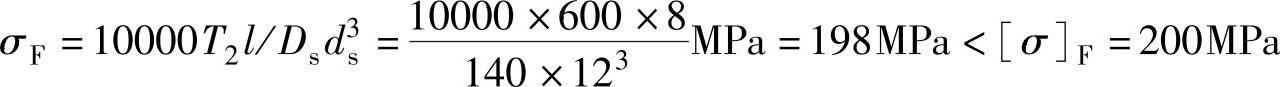

3)销轴的弯曲应力计算。销轴材料为GCr15,淬火硬度56~60HRC,销轴的弯曲应力

式中 ds——销轴直径,ds=12mm;

l——悬臂长度,l=8mm。

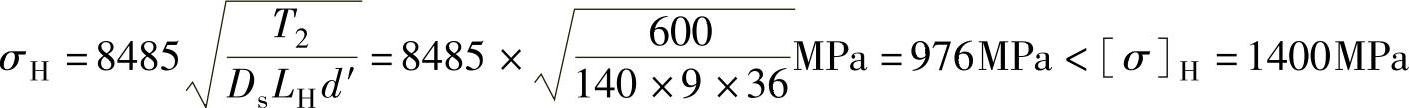

4)销套与浮动盘平面的接触应力

式中 LH——销套与滑槽接触宽度,LH=9mm;

d′——滚子外径,d′=36mm;

[σ]H——许用接触应力,[σ]H=1400MPa。

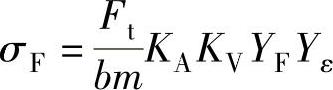

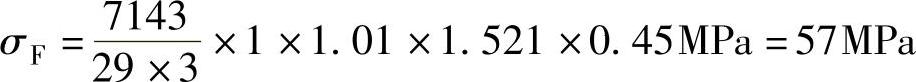

5)齿轮弯曲强度计算

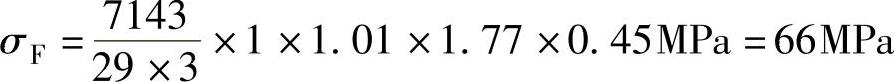

①行星轮。齿轮弯曲应力σF

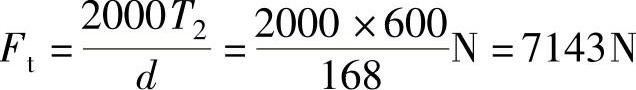

式中 Ft——端面内分度圆上的名义切向力, ;

;

b——工作齿宽,b=29mm;

KA——使用系数,KA=1;

KV——动载系数,KV=1.01;

YF——齿形系数,YF=1.77;

Yε——重合度系数,Yε=0.45。

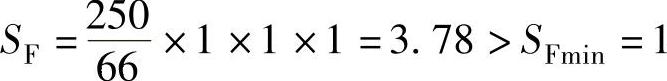

齿轮弯曲强度安全系数SF计算

式中 σFlim——试验齿轮的弯曲疲劳极限,σFlim=250MPa;

YN——弯曲强度的寿命系数,YN=1;

Ys——应力修正系数,Ys=1;

Yx——尺寸系数,Yx=1;

SFmin——弯曲强度最小安全系数,SFmin=1。

因此 。

。

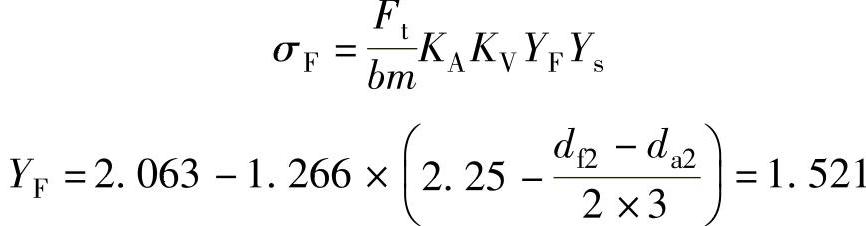

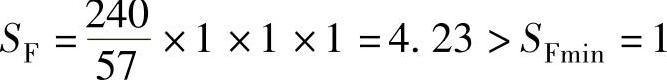

②内齿轮。齿轮弯曲应力σF计算

因此

齿轮弯曲强度安全系数SF计算

式中,σFlim=240MPa

因此

(7)传动效率计算

1)啮合效率

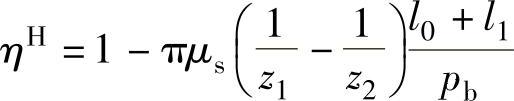

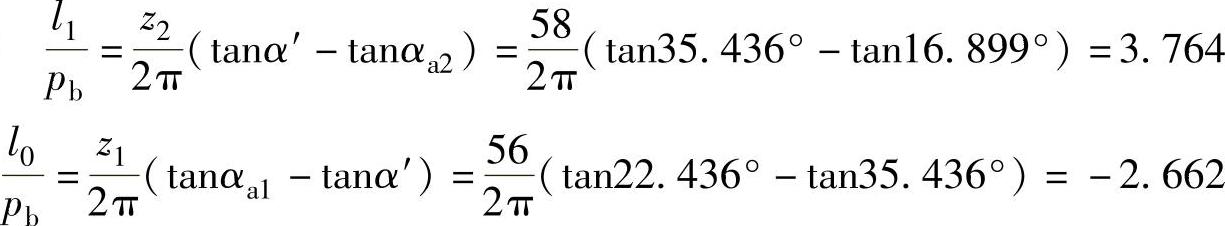

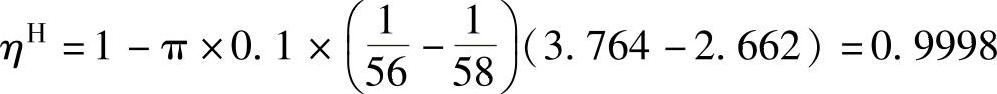

①一对内啮合齿轮的效率ηH。

由式(10-7)计算转化机构的啮合效率

式中

取μs=0.1

则

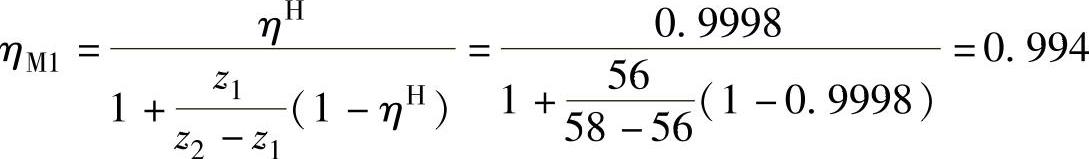

②减速器的啮合效率

2)计算输出机构的效率ηW。此传动采用浮动盘式输出机构,其输出机构的效率ηW。取ηW=0.98。

3)转臂轴承、输入轴轴承和输出轴承的效率分别取

ηBC=0.985,ηBi=0.995,ηBo=0.995

搅动润滑油的损耗效率暂略不计。

4)减速器的总效率η:

η=ηM1ηWηBCηBiηBo

=0.994×0.98×0.985×0.995×0.995

=0.95

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。