传动装置的机械总效率,可以用下式表示:

式中 P2——输出功率(kW);

P1——输入功率(kW);

T2——输出转矩(N·m);

T1——输入转矩(N·m);

i——传动装置的传动比。

为了测得传动装置的机械效率,目前采用的测试方法基本上分为两类。

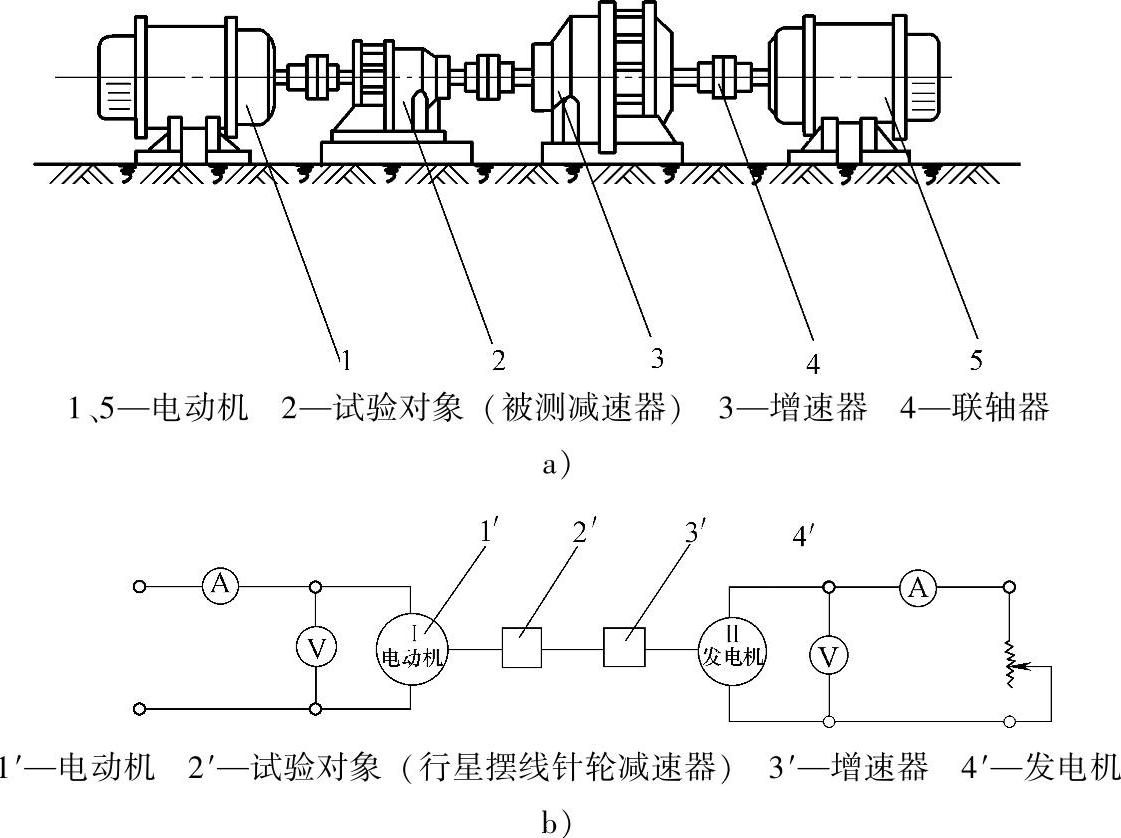

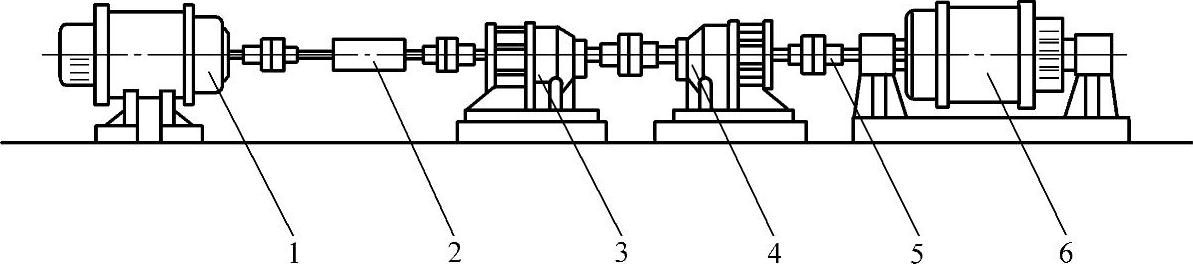

(1)测定电动机-发电机组的功率(电气测量) 这种方法,其试验装置及电气系统如图11-1所示。

传动方式是由电动机1′拖动减速器2′,然后带动增速器3′,从而拖动发电机4′。发电机发出的电能消耗于电阻箱内。试验时依靠电阻器加载。转速可用转速表测量。

借助上述设备,分别测出电动机和发电机的电流电压值,就可以立即计算出机组(即发电机、电动机、减速器和增速器)的总效率η∑,其值按下式计算:

显然,对于这种机组,其损耗应由下列三个部分组成:电动机、发电机的损耗,减速器的损耗,增速器的损耗。所以减速器的效率可由下式求出:

式中 ηi——增速器的效率;

ηe——不带减速器时电气设备效率,即发电机、电动机的效率。

为了获得发电机、电动机的效率,可以把电动机、发电机直接连接,按上述相同的试验规范(转速、负荷)予以测定。此时,效率为:

图11-1 电气测量传动效率

a)试验装置 b)试验设备的电气系统

从上可以看出,这种测试装置虽然可以通过仪表读数算出总效率η∑,但由于装置环节太多,给总效率η∑的分配带来困难。同时,增速器、电动机、发电机的效率误差较大。因此对于要求测得较为准确的实验数据的减速器来说,这种试验装置无法满足,它仅能用作产品的检验性试验。

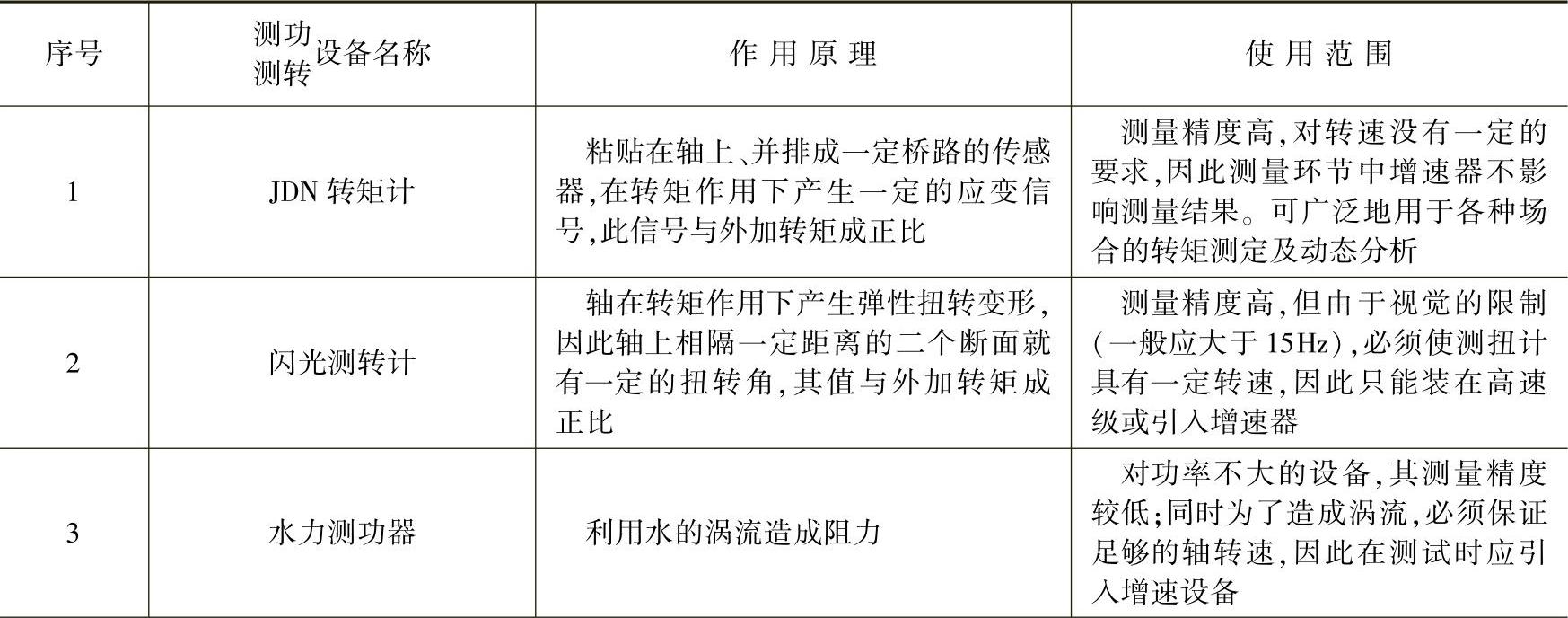

(2)测定输入、输出轴转矩(非电气测量) 利用测功设备或测扭仪器测量转矩的方法很多,目前应用最普遍的大致有下列几种,现将其动作原理及使用范围列成简表(见表11-1)。

表11-1 测量转矩的方法、原理与应用

(续)

根据上述各种测功和测转设备的使用范围,在测定传动装置的效率时,大致可以有下列三种形式。

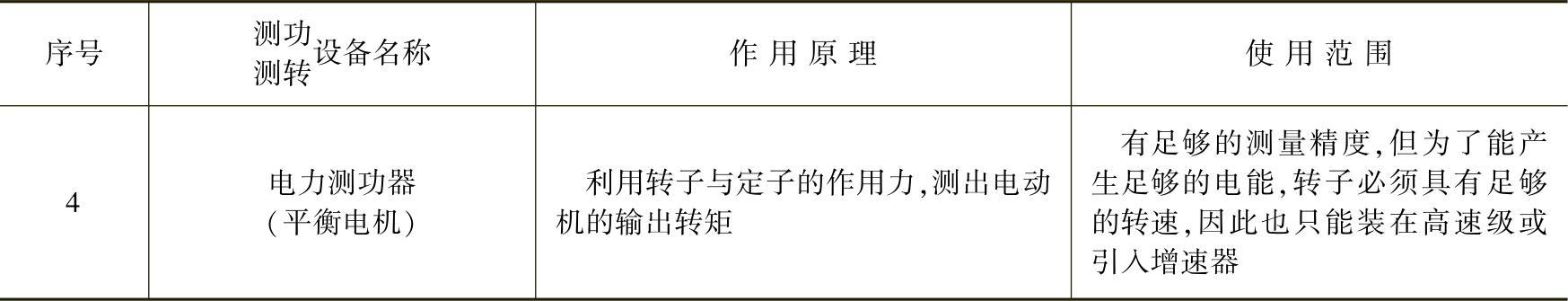

1)开式系统测量。其试验装置如图11-2所示。

图11-2 开式系统测量传动效率

1—电动机 2—转矩计 3—测试减速器 4—联轴器 5—卷筒 6—荷重

此时,减速器的机械效率可按下式计算:

式中 T2——输出轴转矩;(https://www.daowen.com)

Q——被起升的荷重;

R——卷筒半径;

i——减速器的传动比;

T1——输入转矩,此转矩可以应用闪光测转矩器、平衡电动机或JDN转矩计等仪器予以测量。

这种方法设备简单,用于临时性的效率测定特别合适。但由于它是通过起吊重物来施加载荷的,所以既不能连续运转,又给大转矩减速器的试验带来困难。因此这种试验装置有一定的局限性。

2)增速测量。其试验装置如图11-3所示。

这种试验方法就是在试验装置中引入增速器,把经减速器减速后的转速重新升高,借助于测功器(如电力测功器,水力测功器或平衡电动机等)测出转矩。

图11-3 采用增速器的测量系统

1—电动机 2—闪光测转器 3—减速器 4—增速器 5—联轴器 6—测功器

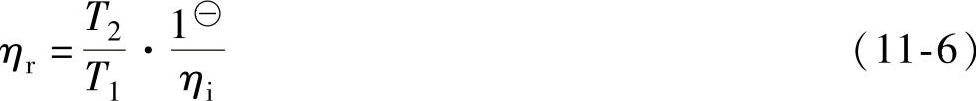

此时,减速器的效率可按下式计算:

㊀ 假定减速器和增速器的传动比相等。

式中 T2——输出转矩(即测功器上测得的转矩);

T1——输入转矩(可用闪光测转器等方法测量);

ηi——增速器的效率。

这种测量方法与电气测量相比,提高了测量精度,但由于增速器的效率无法准确获得,因此,测量精度仍受到影响,也不是一个理想的办法。

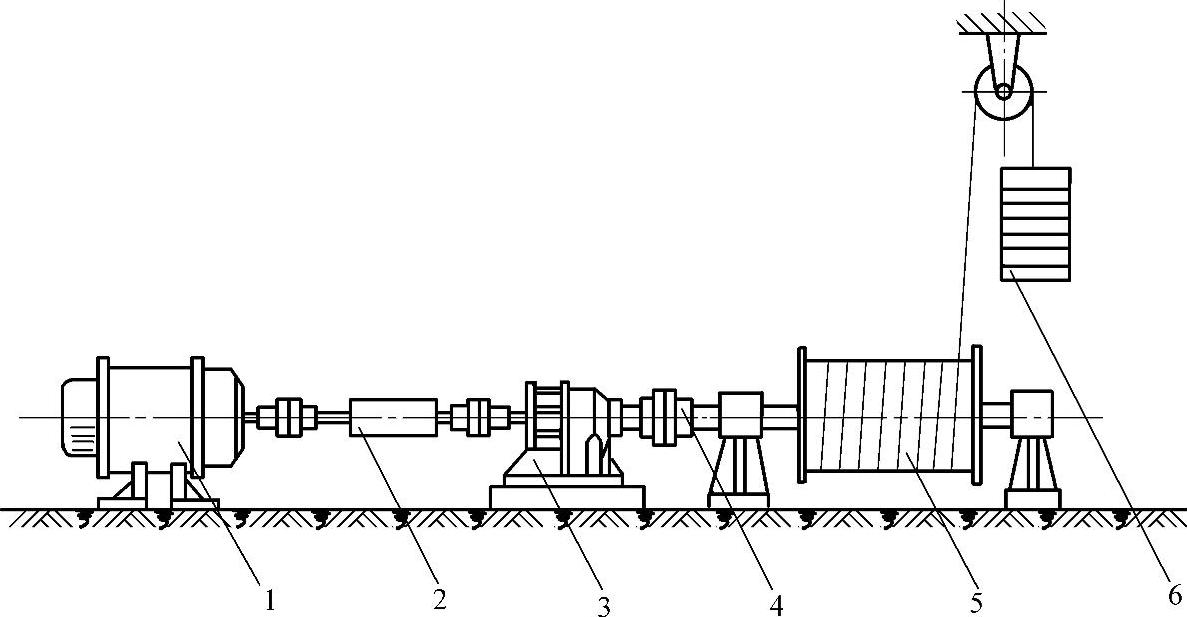

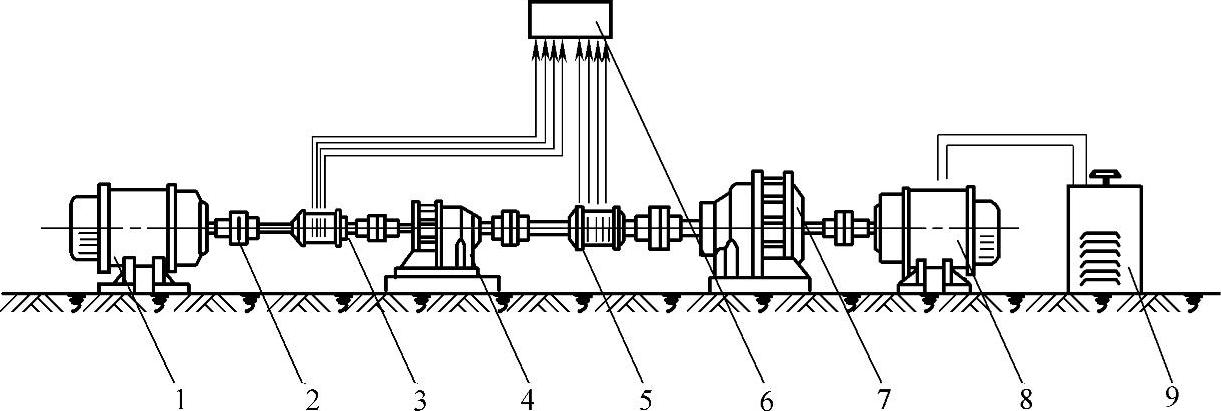

3)JDN转矩计测量。这种试验装置如图11-4所示。它由电动机、高速轴转矩计、被试验的减速器、低速轴转矩计、增速器、发电机(或水力测功器)和变阻箱等所组成。动力由电动机输入,依靠变阻箱(或水力测功器)施加载荷。在试验设备中,虽然引入了增速器,但从图11-4中可以看出,测量仪器分别装在被试验减速器的进出轴,这样就把研究对象从复杂的装置中分割了出来。除了仪器的测量误差外,从仪表上所得到的测量数值就不致混有其他任何附加设备的误差,因此大大提高了系统的测量精度,为传动装置进行各种试验提供了有利条件,特别是为机械封闭试验方案大大减少试验的动力损耗的建立创造了条件。近年来上海交大采用转矩计进行各种试验,已经取得比较满意的效果。

图11-4 采用JDN转矩计测量传动效率

1—直流电动机 2—联轴器 3—高速测转轴 4—被测减速器 5—低速测转轴 6—电阻应变仪 7—增速器 8—负载(直流电动机) 9—电阻箱

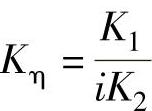

此时,减速器的效率可以按下式计算:

式中 Kη——机械效率折算系数;

με2——输出轴转矩计的应变仪读数;

με1——输入轴转矩计的应变仪读数;

K1——输入轴转矩计的标定值(μ/N·m);

K2——输出轴转矩计的标定值(μ/N·m);

i——减速器的传动比。

对于一定规格的转矩计,K1和K2大致是个常数。并可以求出:

T1=με1/K1

T2=με2/K2测得转速后,就可以算出减速器的输入功率P1和输出功率P2。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。