由于内齿轮通常采用插齿刀加工,当内齿轮齿数较少时,在选择插齿刀时要发生困难。这时由插齿刀齿数z。与内齿轮齿数z2应有一定的差值。否则,当(z2-z0)过小时,在加工时将产生退刀干涉,致使内齿轮产生顶切。

那么,能不能把零齿差齿轮副的齿数取得多一些,其受到分度圆大小的限制,z2越大,则模数m就相应变小,而零齿差的齿轮副要进行径向变位和切向变位,如以上所述。齿顶变得较薄,若模数减小,齿顶厚也就变小,降低了强度。所以零齿差的模数宜取得比少齿差的模数大一倍为好。为了不使齿顶变尖,零齿差较适用于一齿差减速装置。因为齿数差小,则中心距也小,零齿差齿顶不会变尖。这样一来,齿轮的齿数必然是比较少的,大致上不小于少齿差机构齿数的一半。

为了避免内齿轮的退刀干涉,内齿轮应用径向正变位,可按内啮合封闭图或列线图选取。通常,按插齿刀齿数z0和内齿轮齿数z2选取x2,然后从啮合方程式可知,还有x1、xτ1、xτ2三个参数待定。

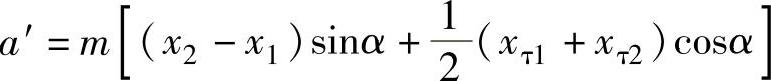

啮合方程如下:

变位系数的确定既可以按6.2节确定,亦可按如下两种方法确定。

1)试取(xτ1+xτ2),代入啮合方程式,求出相应的x1,然后计算几何尺寸,并验算重合度εα和齿顶厚系数 ,通常取(xτ1+xτ2)不小于零。

,通常取(xτ1+xτ2)不小于零。

2)按照外齿轮不产生根切的条件试取x1,代入啮合方程求得(xτ1+xτ2),并计算几何尺寸,验算εα及 。这种方法的x1的试取范围较大,为了不使外齿轮齿根强度太弱,以取x1为正变位为妥。若验算结果,εα<1,则应增大x1,也相应改变xτ1+xτ2重新计算和验算。验算时,先计算εα,若不行,则不必验算

。这种方法的x1的试取范围较大,为了不使外齿轮齿根强度太弱,以取x1为正变位为妥。若验算结果,εα<1,则应增大x1,也相应改变xτ1+xτ2重新计算和验算。验算时,先计算εα,若不行,则不必验算 了。

了。

取定(xτ1+xτ2)后,其分配时,可先取xτ1和xτ2,并分别计算 、

、 。若相差悬殊,则调整xτ1和xτ2,直至

。若相差悬殊,则调整xτ1和xτ2,直至 和

和 相接近为止。

相接近为止。

【例6-1】 已知一零齿差内啮合齿轮副,中心距a′=0.84mm,模数m=2mm,压力角α=20°,齿顶高系数ha∗=0.8,齿数z1=z2=20,试计算有关参数。

解 1)根据m=2mm,α=20°,选取锥柄插齿刀z0=13,插齿刀齿顶高系数h∗a0=1.25,插齿刀变位系数x0=0.085(GB/T 6081—2001)。

2)选取x2,新刀时应取x2=+0.7(根据表4-4,这时ha∗=1的情况,对于ha∗=0.8则更偏于安全,更不会产生退刀干涉)。

3)试取外齿轮变位系数x1。

①试取x1=0,则xτ1+xτ2=-0.38435,以此进行几何计算,并计算得重合度εα=0.89<1,偏小。

②试取x1>0的数值。(https://www.daowen.com)

x1=0.2时,则得εα=1.02;

x1=0.4时,则得εα=1.15,取x1=0.4。

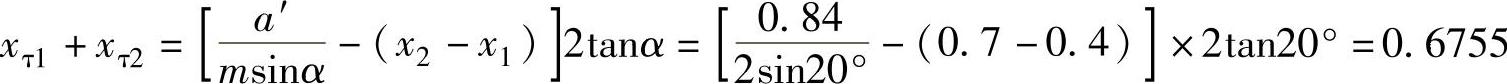

4)确定相应的xτ1+xτ2,由啮合方程得

5)若取xτ1=0.3755,xτ2=0.3,则计算得 及

及 ,两者相差太大,于是重新取xτ1、xτ2,最后取xτ1=0.2255,xτ2=0.45。

,两者相差太大,于是重新取xτ1、xτ2,最后取xτ1=0.2255,xτ2=0.45。

6)几何计算

分度圆直径d=d1=d2=mz=2mm×20=40mm

基圆直径db=db1=db2=dcosα=40mmcos20°=37.588mm

齿顶高ha1=m(h∗a1+x1)=2mm×(0.8+0.4)=2.4mm

ha2=m(h∗a2-x2)=2mm×(0.8-0.7)=0.2mm

齿顶圆直径da1=d1+2ha1=40mm+2mm×2.4=44.8mm

da2=d2-2ha2=40mm-2×0.2mm=39.6mm>db2,所以内齿轮齿顶部分是渐开线。

7)重合度的计算 εα=1.151

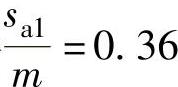

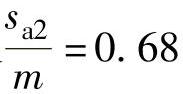

8)齿顶厚系数验算  ,

, ,所以计算满足设计要求。

,所以计算满足设计要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。