内齿轮加工时可能发生如下的顶切现象:展成顶切及径向切入顶切。

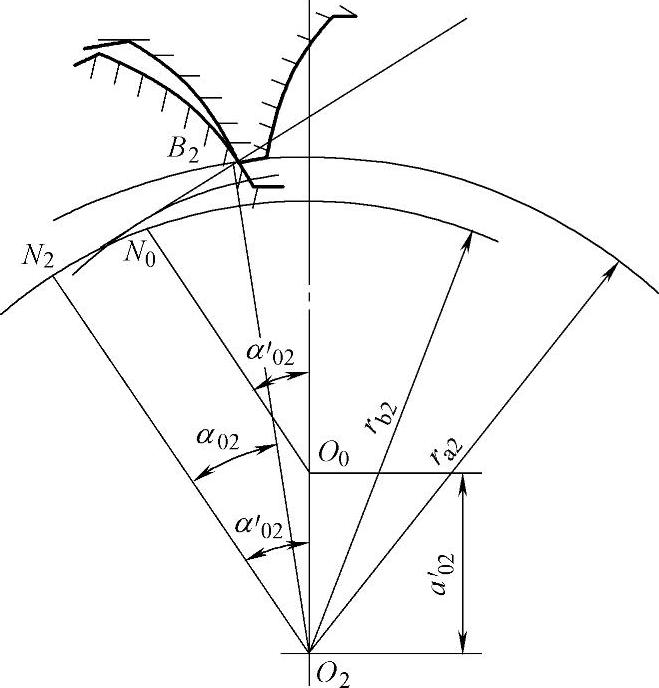

(1)展成顶切 加工齿轮时,当齿轮的齿顶圆与啮合线的交点超过插齿刀基圆与啮合线的切点N0时,产生展成顶切,如图4-2所示。为避免发生展成顶切现象,须满足下列条件:

根据上述条件可得

式中 z02——加工内齿轮2的插齿刀齿数;

αa2——内齿轮2的齿顶压力角。

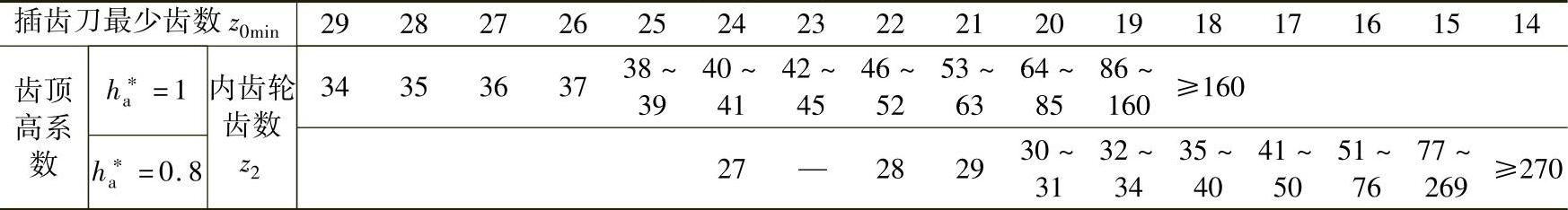

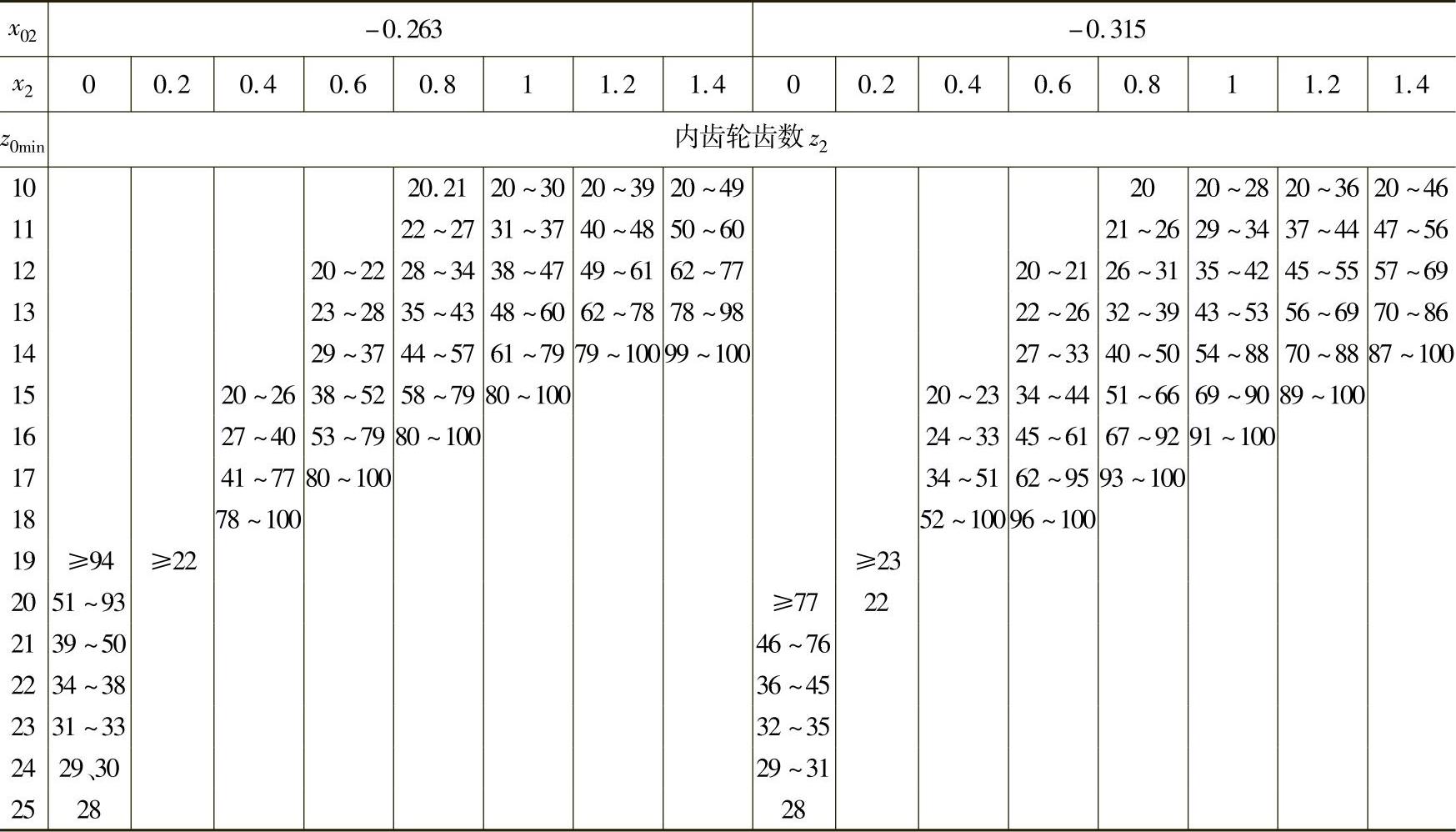

用刃磨至原始截面(即x02=0)的插齿刀加工标准内齿轮时(α′02=α),不产生展成顶切现象的插齿刀最少齿数z0min见表4-1。

表4-1 加工标准内齿轮时,不产生展成顶切的插齿刀最少齿数z0min (x2=0,x02=0,α=20°)

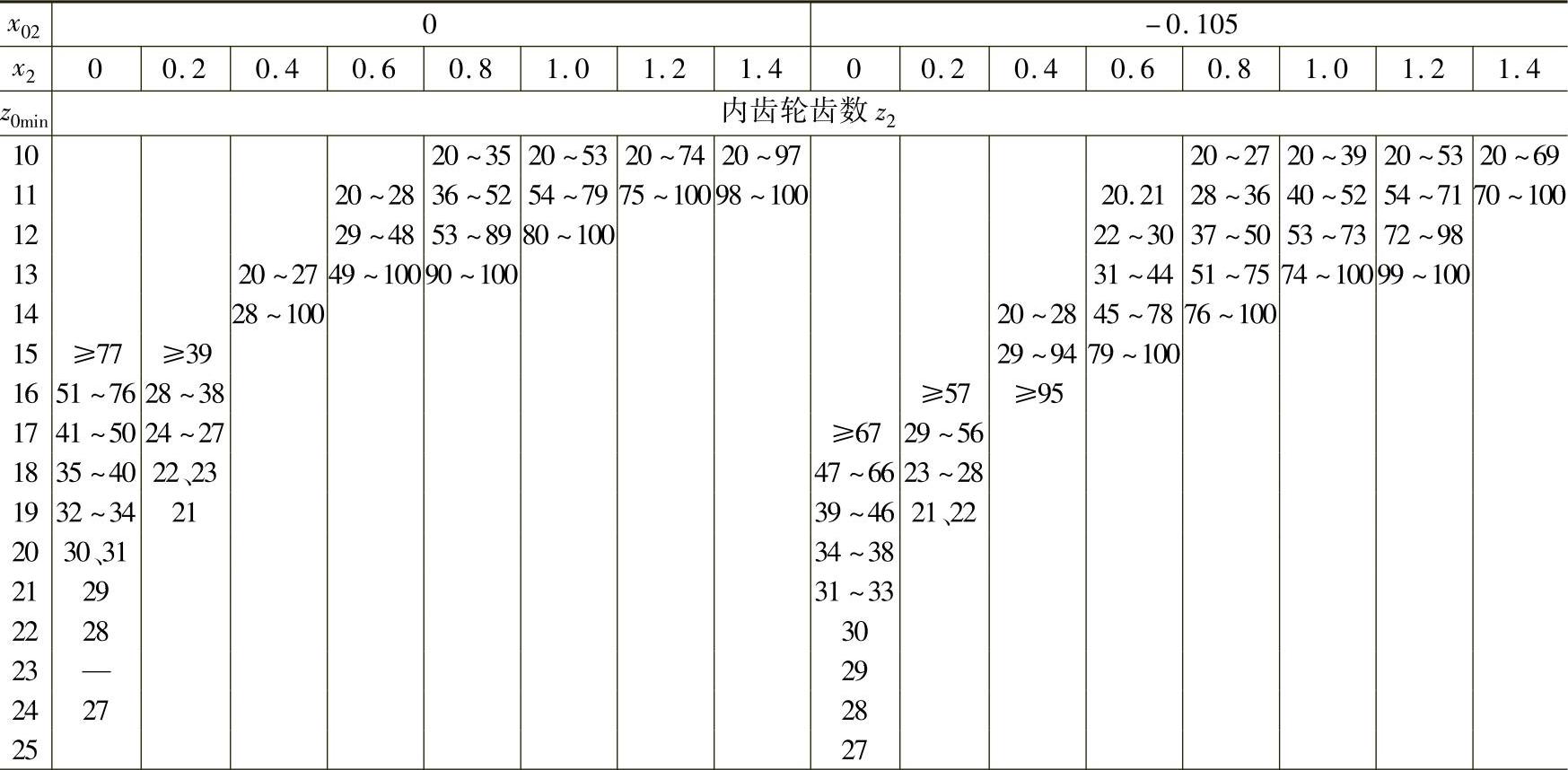

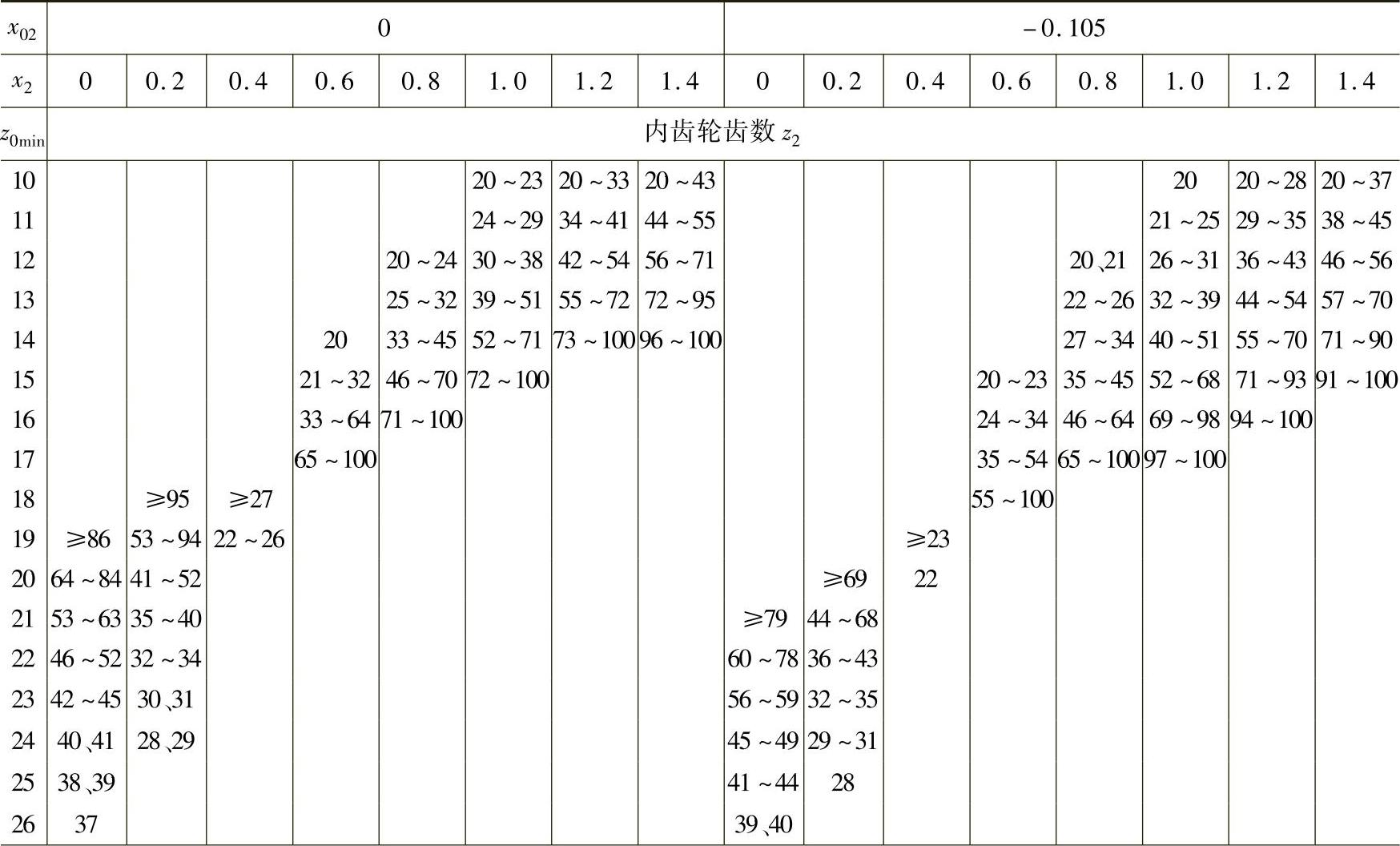

在少齿差内啮合传动中,通常采用x2≥0。当x2-x02=0时,α0′2=α;由于x2>0,使ra2增大, 的长度增大,则不容易发生顶切,这时的z0min值可比表4-1中的值更小。当x2-x02<0时,α′02<α;若x2≥0,则由式(4-3)可知,这时的z0min值将比表4-1中的值小。当x2-x02>0时,α′02>α;若x02≥0,由计算得知,z0min值比表4-1中的值小。若x02<0,由计算得知,所要求的z0min值比表4-1中的值大。当压力角α=20°时,如x02<0、x2≥0,选择插齿刀齿数时可根据齿顶高系数ha∗的不同,参考表4-2及表4-3选取,只要插齿刀的齿数不小于表中所要求的插齿刀最少齿数z0min,内齿轮就不会产生展成顶切。

的长度增大,则不容易发生顶切,这时的z0min值可比表4-1中的值更小。当x2-x02<0时,α′02<α;若x2≥0,则由式(4-3)可知,这时的z0min值将比表4-1中的值小。当x2-x02>0时,α′02>α;若x02≥0,由计算得知,z0min值比表4-1中的值小。若x02<0,由计算得知,所要求的z0min值比表4-1中的值大。当压力角α=20°时,如x02<0、x2≥0,选择插齿刀齿数时可根据齿顶高系数ha∗的不同,参考表4-2及表4-3选取,只要插齿刀的齿数不小于表中所要求的插齿刀最少齿数z0min,内齿轮就不会产生展成顶切。

综上所述,当x2≥0时,不论插齿刀的变位系数为正值或为负值,只要插齿刀齿数z0不小于表4-2及表4-3中所要求的插齿刀最少齿数,内齿轮就不会发生展成顶切现象。

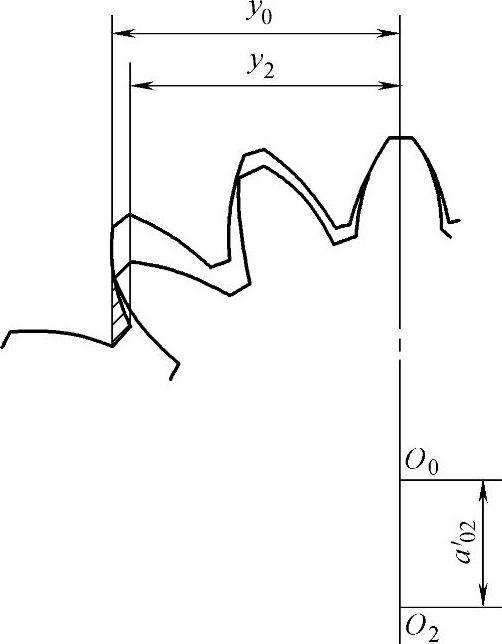

(2)径向切入顶切 加工内齿轮时,插齿刀在逐渐切入毛坯的同时,与齿轮还有展成运动。设插齿刀刀尖到中心线的距离为y0;内齿轮齿顶到中心线的距离为y2,如图4-3所示,则不会产生径向切入顶切现象的条件为

y0<y2 或 (y2-y0)min≥0 (4-4)

图4-2 内齿轮的展成顶切

图4-3 内齿轮的切入顶切

表4-2 加工内齿轮不产生展成顶切的插齿刀最少齿数z0min(x2-x02≥0,ha∗=0.8,α=20°)(www.daowen.com)

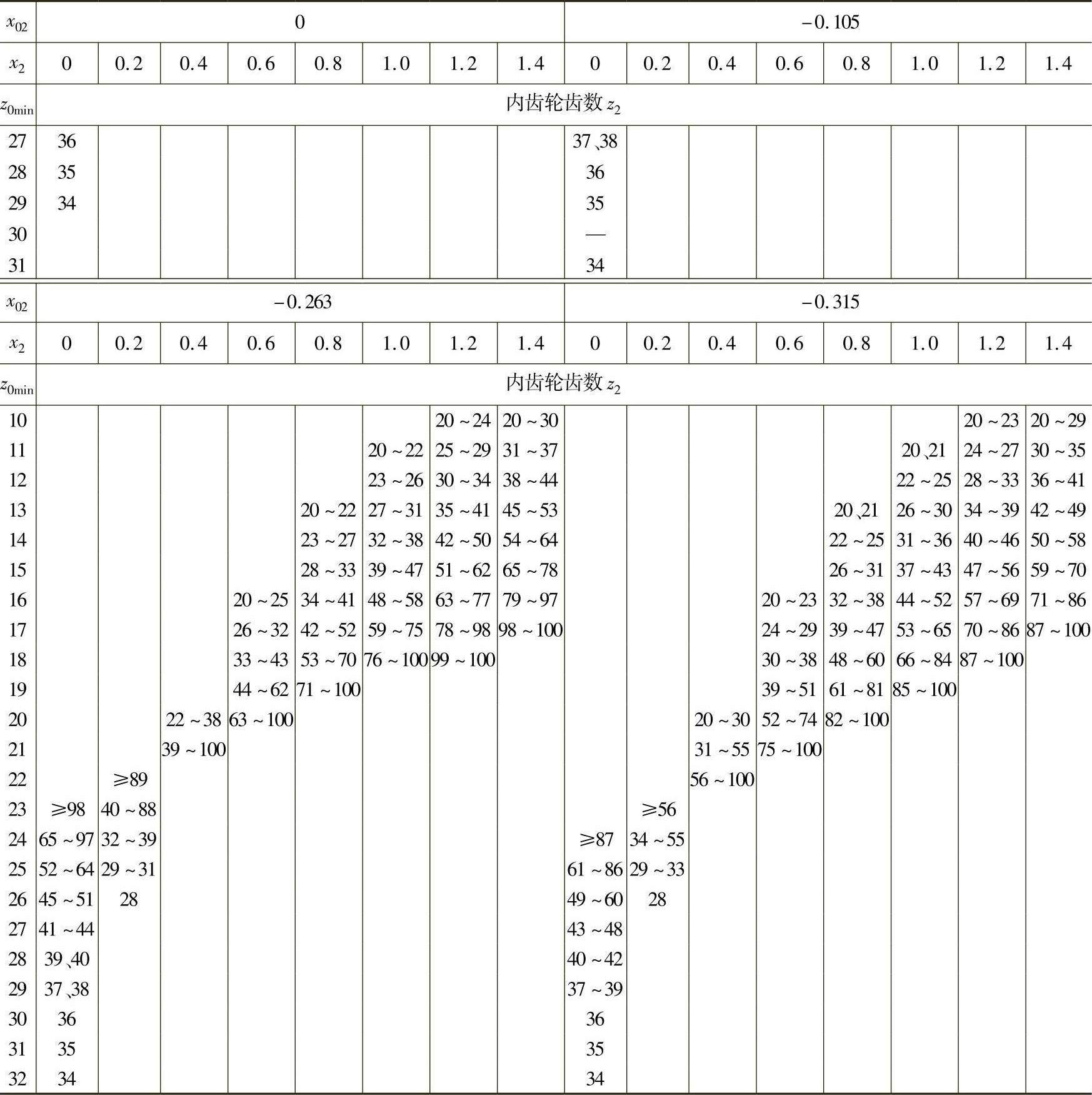

(续)

注:1.此表是按内齿轮齿顶圆公式da2=m(z2-2ha∗+2x2)作出的。

2.当设计内齿轮齿顶圆直径应用da2=m(z2-2ha∗+2x2-2Δy)计算时,内齿轮齿顶高比用注1.公式计算的高Δym,即内齿轮的实际齿顶高系数应为(ha∗+Δy),则查此表时所采用的齿顶高系数应等于或略大于内齿轮的实际齿顶高系数。例如:一内齿轮ha∗=0.8。计算得Δy=0.1316,其实际齿顶高系数为ha∗+Δy=0.9316,则应按ha∗=1查表4-3有关数值。

表4-3 加工内齿轮不产生展成顶切的插齿刀最少齿数z0min(x2-x02≥0,ha∗=1,α=20°)

(续)

注:与表4-2同。

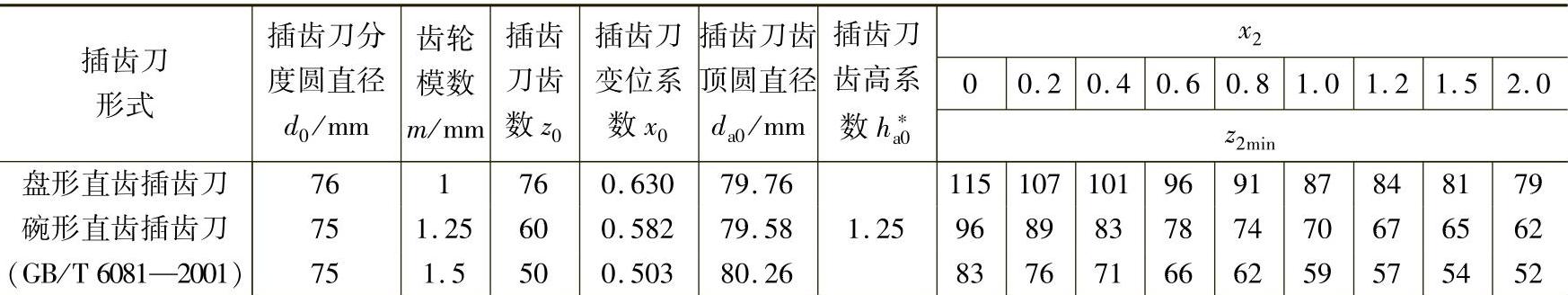

径向切入顶切与齿数差(z2-z0)有关,(z2-z0)的差值越小越容易产生径向切入顶切。如减少插齿刀齿数或增加内齿轮的变位系数,可避免这类顶切。

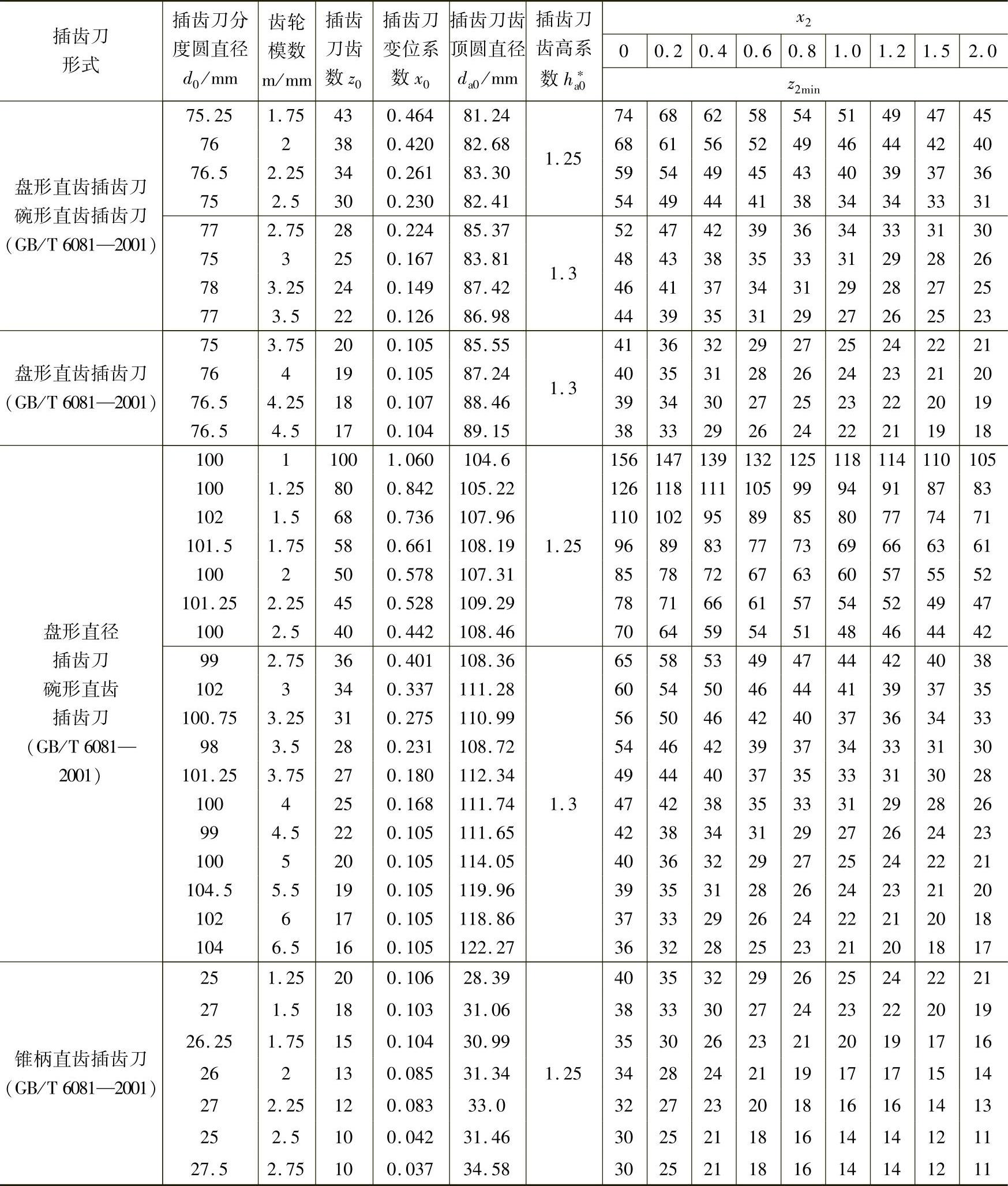

表4-4给出了不同插齿刀切制内齿轮时,不产生径向切入顶切现象的内齿轮的最少齿数z2min。

表4-4 新直齿插齿刀的基本参数和被加工内齿轮不产生径向切入顶切的最少齿数z2min

(续)

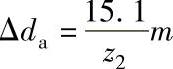

注:表中数值是按新插齿刀和内齿轮齿顶圆直径da2=d2-2m(ha∗-x2)计算而得。若用旧插齿刀或内齿轮齿顶圆直径加大 时,表中数值是更安全的。

时,表中数值是更安全的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。