【摘要】:下面添加一些优化条件并运行优化。图1-14设计空间将会以深红色显示,如图1-15所示。图1-155)单击结构仿真功能区上优化图标中的运行优化按钮 ,弹出“运行优化”对话框,如图1-16所示。在“质量目标”下拉列表中选中“%的设计空间总体积”,并且选中“30”,表明生成的形状占设计空间总材料的30%,图1-17所示。图1-199)运行成功完成后,进度条会变成一个绿色圆圈,如图1-20所示。

下面添加一些优化条件并运行优化。

1)在结构仿真功能区中的形状控制图标上选择对称工具  。

。

2)从二级功能区中选择对称的工具  。

。

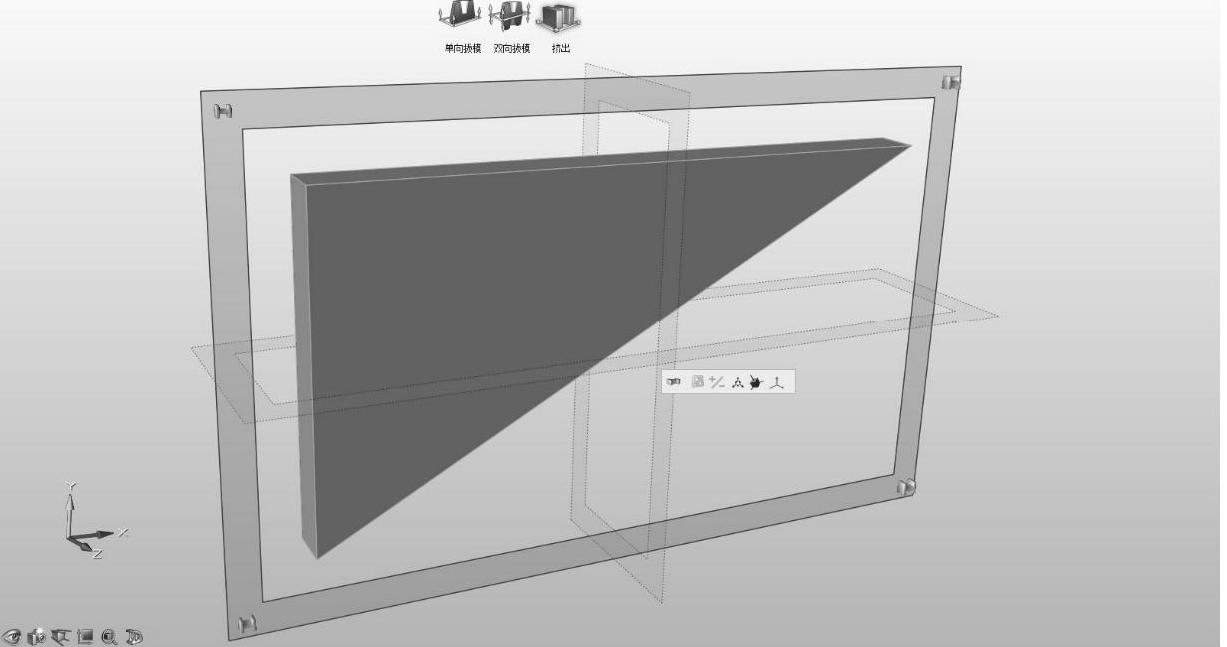

3)此时选择三角支架,并激活如图1-13所示方向,表示产生的形状的轮廓会保留一个与拔模方向同向的等截面。

图1-13

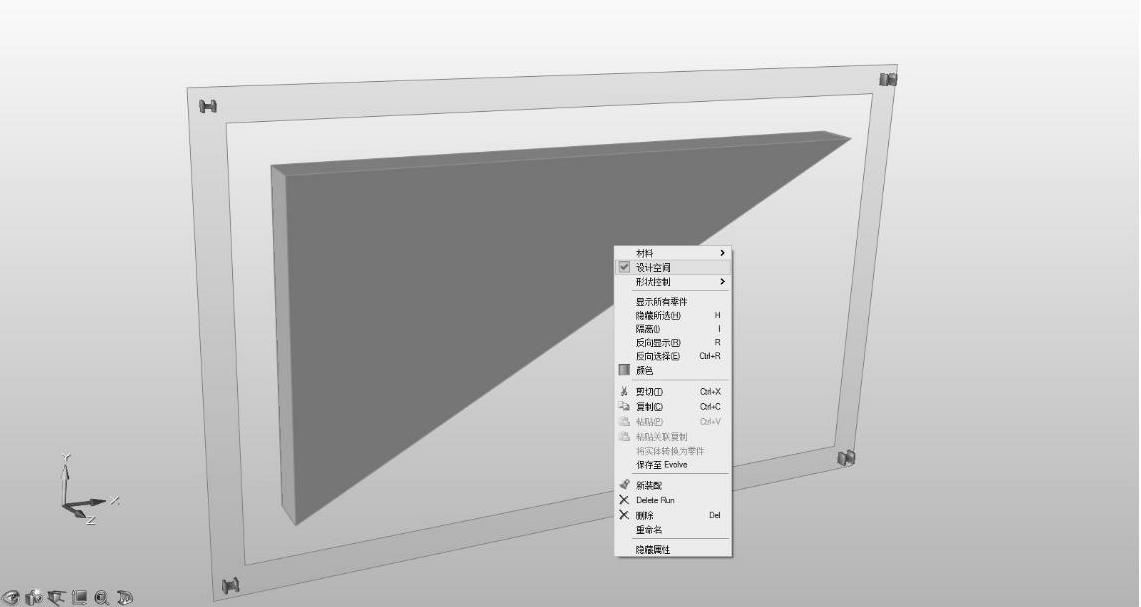

4)用鼠标右键单击三角支架零件,在弹出的快捷菜单中选中“设计空间”,如图1-14所示。

图1-14

设计空间将会以深红色显示,如图1-15所示。

图1-15

5)单击结构仿真功能区上优化图标中的运行优化按钮  ,弹出“运行优化”对话框,如图1-16所示。

,弹出“运行优化”对话框,如图1-16所示。

图1-16

6)选择最大刚度作为优化目标。(www.daowen.com)

在“质量目标”下拉列表中选中“%的设计空间总体积”,并且选中“30”,表明生成的形状占设计空间总材料的30%,图1-17所示。

图1-17

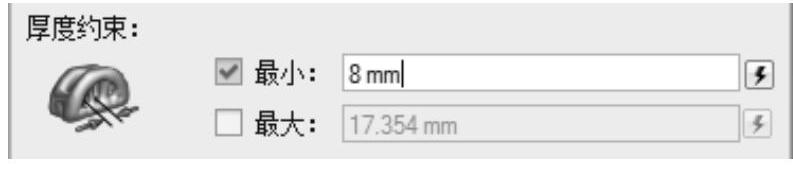

7)在“厚度约束”选项区的“最小化”文本框中输入8mm,如图1-18所示。

图1-18

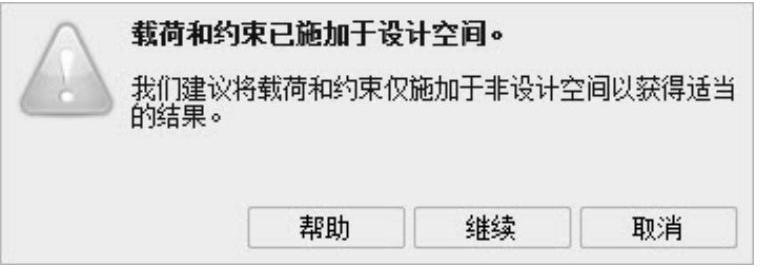

8)单击“运行”按钮来运行优化,此时弹出一个警告对话框,如图1-19所示。在此案例中不影响结果,在以后课程中将详细讨论。

图1-19

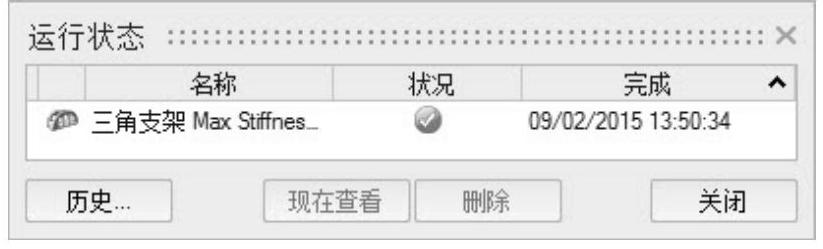

9)运行成功完成后,进度条会变成一个绿色圆圈,如图1-20所示。

图1-20

10)双击绿色的  ,生成的形状即会显示在模型视窗中,如图1-21所示。

,生成的形状即会显示在模型视窗中,如图1-21所示。

图1-21

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。