1.冷热水及冷却水管路系统的检查

1)检查管路系统是否清洗干净。水系统管路中常用钢管的直径和质量较大,起吊困难。管路安装前,通常无法清洗管内的铁锈与杂质。在安装过程中,管路的焊接、阀门的安装及仪表和温度计的设置等都可能使管内的铁锈、焊渣和污泥、杂物(甚至有石块、砖头及塑料布等)进入管路系统中。如果这些杂质进入水泵,则影响流量,甚至损坏水泵;如果它们进入机组水室,不仅使机组传热管结垢,影响传热效果,而且可能堵塞传热管,使某些传热管不起作用,甚至一些小砖头及石块会使传热管发生破裂;如果杂质进入风机盘管或组合式空调箱等空调器,会堵塞表冷器传热管。这些杂质还可能损坏阀门及测试仪表等部件。因此,水管路的清洗工作直接影响到机组的正常运行。在水管路的清洗过程中,应注意与机组的水管进出口隔离,为保护机组的传热管则用于冲洗的水不允许通过机组。

2)检查机组是否安装有排水及排气阀门。排水阀门应安装在管路的最低处,如果不是装在最低处,排水就会不彻底。如果不装排水阀门,在冬季机组停止使用,温度又降到0℃以下时,存储在管路系统的水则会结冰,从而损坏管路系统及其设备。排气阀应安装于管路系统中的最高处,这样才能将水路系统中的空气排尽。

3)检查水路系统中是否装有过滤网。外界的杂物和冷却塔的填料都可能进入冷却水管路系统,从而堵塞吸收器或冷凝器的传热管。过滤网一般装两只,插入式安装,可以随时取出清洗。对于冷热水管路系统,特别是纺织系统用户的开式空调系统,更要装过滤网,否则棉花等杂物很容易堵塞蒸发器的传热管。

4)按照现场安装图检查在冷热水和冷却水的管路系统中,水管的位置和方向是否正确,管路是否装有支撑架,以防止水管要承受过大的压力等。

5)检查水管路系统有无渗漏,水流量是否达到规定值,并检查水质。

6)检查管路上所有的温度计、恒温器、流量开关、温度传感器及压力表是否已经安装,且安装位置是否合理。

7)检查水泵,包括以下5点:

①检查各连接螺栓是否松动;

③检查填料是否漏水,漏水大小以流不成线为界限;

⑤检查泵的压力、声音及电动机温度等是否正常。

8)检查冷却塔。冷却塔是机组系统中一个重要的组成部分。机组中的排热主要是由冷却塔排出的,因此冷却塔性能的好坏直接影响机组的运行。在某些空调系统运行时,夏初及秋初时节,冷却水温度可能降到18℃,甚至更低,所以在冷却塔的水管路上应装设旁通管及旁通阀,以调节冷却水温度。同时,检查冷却塔风机的运转情况、运转电流是否正常。

2.供热系统的检查

(1)蒸汽系统的检查

供给蒸汽压力过高时,应安装减压阀。减压阀与蒸汽调节阀的前后都应装有手动截止阀,并装有旁通管路以便拆检和保养减压阀和调节阀。蒸汽管路上应安装手动截止阀,以便在机组突然停机时,切断工作蒸汽。如果工作蒸汽温度高于180℃,则应装有降温装置,否则在高压发生器中会发生局部腐蚀,容易使传热管泄露或损坏。

如果工作蒸汽中含有水分,其干度低于0.99时,要安装水分分离器,以保证高压发生器的传热效率。工作蒸汽进机组之前,在蒸汽管路最低处要加装放水阀。在开机前,放水阀应放掉蒸汽凝水,以防止水击现象发生。

(2)蒸汽凝水管路的检查

蒸汽凝水管路要低于高压发生器。检查在蒸汽凝水管路的最低处是否安装有排水阀,以便放尽蒸汽凝水,避免在开机初期产生水击现象。

在蒸汽凝水管路上装有手动截止阀时,检查手动截止阀是否打开。在机组运行时,此阀不得关闭。如果蒸汽凝水要送回锅炉房,在凝水排出管后要设有凝水箱,但凝水箱的最高液面不宜高于发生器。为了充分利用蒸汽的热能,在蒸汽凝水管上还装有疏水器(阻气排水器)。此时,应检查疏水器的容量和规格是否达到规定值。

(3)燃气管路系统的检查

按管路安装图检查气路中的气压调节器、球阀、高低气压开关、过滤器、压力表及截止阀等的选型、尺寸及安装方式是否正确。还需检查管路是否正确安装且管路接头处垫片应用聚四氟乙烯材料(垫片松散会引起泄露和危险)。机房内必须安装燃气报警器,并与机房强力排风系统联动。在气体流量表的入口处(截止阀关闭),检查供气压力是否达到要求。所有连接管路及代表等应按标准要求进行气密性试验,保证管路不泄露。为了进行燃气系统气密性试验,在燃烧器前应安装能完全关闭且阻力极小的旋塞式阀门。为了检漏和测量燃烧器的燃烧压力,应装有必要的压力检测孔。

(4)燃烧器系统的检查

应按现场接线情况和管路图检查如下各位置处:

①燃烧器是否按燃烧器的说明书正确安装;

②三相电动机接线与电动机转动方向是否正确;

③燃烧器是否按照接线图正确连接了与控制箱相连的控制线路和动力电线;

④所有燃烧控制与安全保护装置是否正确接线且功能是否正常。

(5)排气系统的检查

燃气排气系统包括烟道和烟囱两个部分。烟囱与冷热水机组的烟道相连接。由于燃气冷热水机组一般采用加压送风机,因此燃烧后的废气要依靠烟囱来排除。烟囱的通风能力是由烟囱排出的废气与大气压的比重差产生的。

检查烟囱的出口。排气口的位置必须远离冷却塔和机组的空气入口位置,以免污染冷却水并防止废气混入新鲜空气中。检查烟道,应避免因烟道截面积的急剧变化而产生涡流或形成背压。烟囱和烟道的最低处应设有排除凝露水的接管,以防止凝露水进入冷热水机组。排气连接口的部位,还需设置加盖的清洁孔,以便能充分清扫烟囱内部。烟道应有独立的支撑架,不得依靠机组本体的支撑。

若两只以上的燃烧装置共用一个烟道,各机组应设置通风罩,使排气不会回流至停用机组。同时,在各机组的出口部位要设置烟道调节器。

(6)燃油管路系统的检查

①检查油路元器件的安装选型、尺寸及安装方式是否正确。管路接头处的垫片应采用聚四氟乙烯材料。

②油箱的安装是否正确,充注的油是否正确,油箱底部要确保无水。油箱周围应通风良好,油箱旁应配备必要的消防器材。

③应对整个油路系统进行泄露检查,确保无漏,同时应清洗管路系统。

④在管道最低处应设置排污阀,在管子最高处应设置排气阀门。

⑤在供油系统中,检查是否设有油过滤器。如果杂物进入燃烧器,将会导致阻塞及熄火等严重事故,甚至会导致燃烧器、油泵及电磁阀等被损坏。通常,在供油系统中,设有二级油过滤器。在油箱出口处设有“粗油过滤器”;在燃烧器入口处设置“细油过滤器”。如果系统为双级油箱,则应在油箱与日用油箱之间再设一个“粗油过滤器”。

⑥在冬季,重油管路需设加热装置。

燃油输送泵一般采用齿轮泵和螺杆泵两种。泵的流量比所需的油量大10%;油泵的电动机功率比油泵的额定功率大30%,以适应油的黏度变化时油泵功率的变化。

(7)燃烧器的检查

应按照燃烧器的使用说明书正确安装并检查。其他的检查与燃烧器的系统检查相类似。

3.机组的检查

(1)抽气系统的检查

溴化锂吸收式机组是在高真空状态下运行的,机内存有N2、O2、H2等非凝性气体后,不仅其性能大幅度下降,而且增强了溴化锂溶液对机组的腐蚀。因此,机组必须设置抽气系统,将机组内的非凝性气体及时、高效地排出机外。抽气系统一般有自动抽气系统及机械真空泵抽气系统。

抽气系统一般是由如下5个部分组成的:

1)在机组运行过程中能自动地聚积非凝性气体的贮气室;

2)抽除机组中非凝性气体并排至大气的真空泵;

3)防止空气通过抽气管路进入机组(在真空泵抽气过程中,真空泵突发故障停止运行或停电等)的真空电磁阀(止回阀);

4)防止真空泵油进入机组设置的阻油器;

5)部分机组还装有为检查真空泵性能和测量机内其他压力用的汞真空压力计等。

应该指出的是,当机组中只有容量较小的真空泵时,虽在机组正常运行时可起到排除非凝性气体的作用,但当机组长期停机后初次起动,或者当机组出现故障需要修理时,小容量的真空泵就达不到及时、高效抽气的目的。此时,机房内应设置一台大容量的真空泵,以备急用。

(2)检查真空泵油

1)检查油的牌号是否正确。真空泵一般为旋片式,其润滑油和密封都是由真空泵油承担的。若油的质量达不到预期效果,则影响机组抽气,达不到高真空的要求。

2)检查真空泵的油位。油位一般应在视镜中间,油太少或太多,都会影响真空泵的抽气性能。

3)检查真空泵油的外观。如果真空泵油中含有水分,油就会发生乳化而变成黄色或乳白色,从而影响抽气效果。此时,则应更换新油。

(3)真空泵性能的检查

关闭抽气管路上所有的手动真空隔膜阀。开启真空泵,只抽除真空泵吸入口的一段抽气管路,接上绝对真空压力计(如麦氏真空计或薄膜式真空计等),打开真空计前的手动阀。在真空泵起动1~3min后,如果绝对真空计上面的读数与真空泵的极限真空基本相符,则说明真空泵是合格的。

(4)真空电磁阀的检查

检查真空电磁阀的目的是为了防止抽气过程中由于突然停电等原因,造成真空电磁阀开闭失效而使空气逆流进入机组中。关闭抽气管路上所有的手动真空隔膜阀,并起动真空泵。1~3min后将管路抽空至133Pa以下,关闭真空泵。在几分钟内,检查管路中的真空度。若真空度下降速度较快,说明真空电磁阀逆流未切断,也就是说真空电磁阀的性能达不到要求,则应检查真空电磁阀。但也可能是配管或接头处发生泄漏,要进行认真检查。另一种简易的检验方法是,起动真空泵,并用手指放在真空电磁阀上部的吸排气管口,对手指无吸力,则说明气管无气流;停止真空泵,气管有空气吸进,对手指有吸力,则说明真空电磁阀性能完好。

(5)检查抽气系统有无泄漏

若焊缝有泄漏情况存在,应重新焊接;若配管接头等处有泄漏情况存在,应更换聚四氟乙烯密封垫片,再进行装配或用真空密封膏密封。

(6)机组气密性的检查

机组在出厂前,虽然已经对机组各部分进行过严格的气密性试验,但机组出厂后由于运输、起吊及安装时产生振动等原因,也可能造成机组某些部位存在泄漏处。因此,在机组调试前,应对机组重新进行气密性检查。此项工作是机组现场调试的主要工作,是机组能否高效运行的重要保证。

4.机组电气设备和自控元器件的检查

随着溴化锂吸收式制冷技术的不断完善和提高,对机组的自动控制提出了更高的要求。自动控制已成为溴化锂吸收式机组的重要组成部分。

机组在运输及安装过程中,电气设备和自控元器件有可能被损坏且现场接线也有可能出错。此外,自控元器件的型号及参数是否正确等,在机组安装完毕之后,均应进行仔细的检查。

(1)机组现场接线的检查

应按照现场接线图,检查电源及其设备(冷却塔、水泵等)的动力与互锁接线。

1)检查接线图与电气接线号。

2)检查水泵与电动机上的铭牌和控制箱,看电源电压与频率是否符合要求。(www.daowen.com)

3)检查所有电动机的过载保护和熔丝。

4)检查所有电气设备与控制元器件的接地线是否安装正确。

5)检查水泵、冷却塔风机及其他辅助设备的动力与互锁接线是否正确无误。

6)运转时,检查水泵、冷却塔风机等电动机的润滑、电源和转向是否正确。

注意:在机组未注入溴化锂溶液和冷剂水时,不要起动溶液泵和冷剂水泵试运行。

(2)机组自动控制系统的检查

仔细检查机组的元器件和控制箱内的元器件,以及自动阀门和传感器及其安装情况。检查接线是否正确。

准备步骤如下:

1)打开控制箱门,使各个电源开关置于“关”的位置。

2)断开溶液泵和冷剂泵电动机的接线。每根线上都要有明确的标志符,并且用绝缘布包好。

3)串联正常运行时处于常闭状态的接线端子。应当注意的是温度和压力开关在出厂前已被调好,除非已经损坏,否则不应改变其设定值。此外,检查工作应在充注溴化锂溶液和冷剂水前完成。

4)制冷循环的起动和停止检查:

①将控制箱内的电源开关闭合。

②将控制箱内各个控制开关拨到规定位置。

③将燃烧器控制箱内各个开关拨到规定位置。

④按下“起动”按钮,机组的微处理器进入计时过程和自检阶段。

⑤如果系统发生故障,“故障代码”将显示在面板上,并且发出警报。观察“故障代码”,按下“停止”按钮用于消声,并复位整个控制系统。

5)采暖循环泵的起动和停止检查:

①将“选择”开关置于“采暖”位置。

②按下“起动”按钮,进入计时过程和自检阶段。冷剂泵、冷却水泵和冷却塔风机不运行。

③按下“停止”按钮,检查溶液泵是否在规定时间后停止运行。

6)屏蔽泵的起动与停止检查:

①屏蔽泵和冷剂水泵的接触器通电(与接触器相连的屏蔽泵电源线断开)。

②按下“停止”按钮,检查冷剂泵接触器是否延时一定时间后断开。

③检查溶液泵是否在规定的稀释循环时间后关闭。

7)屏蔽泵过载变化的检查:

①按下“起动”按钮控制系统。

②当接触器吸合后,拨动溶液泵过载保护继电器的位置开关到过载一侧,接触器失电,故障代码显示并发出报警声。

③按下“停止”按钮,并使过载保护继电器“复位”。

④重新按下“起动”按钮,并使冷剂泵过载保护继电器的位置开关拨到过载侧,接触器失电,并发出警报,“故障代码”显示。

⑤按下“停止”按钮消声,并使过载“复位”。

8)燃烧器互锁保护的检查:

①按下“起动”按钮,起动控制回路。

②按下燃烧器控制箱内的“起动”按钮,燃烧器将转入正常的点火阶段。由于油(气)路未接通,因此在点火程序结束前,熄火灯亮,并发出报警声,将显示代码。

③按下燃烧器的“复位”按钮,按下“停止”按钮消声,并按下燃烧器箱上的“停止”按钮,以防止重复起动。

9)冷媒水低温保护的检查:

①旋转调整温度差设定调节杆,将温度设定值设置在4℃。将冷媒水低温保护开关的测量头(温度传感器)置于低温水中。

②在水中添加冰块并搅拌均匀。

③冷媒水温度逐渐下降,当水温度降至规定值(如4℃)时,机组发出报警并显示故障。

④按下“停止”按钮消声,当水温回升至7℃时,温度开关将自动复位。

⑤在测温管中加入导热物质(如油),将温度传感器的温包插入水管中并拧紧锁紧螺钉。

10)检查水流量开关:

①将直流电源开关切换到“断开”位置。

②将冷热水流量开关的短接线除去。

③将直流电源开关切换到通路位置,按下“起动”按钮,在规定的时间内发出警报,并显示“故障代码”。

④按下“停止”按钮消声。

⑤将直流电源开关切换到“断开”位置。

⑥将拆下的短接线重新接上。

⑦重复以上步骤,检验冷却水流量开关,在规定时间内发出报警,并显示“故障代码”。

11)高压发生器高压开关的检查。该装置在规定的压力(如0.1MPa绝对压力)时断开,在低于规定值(如0.08MPa)时闭合。在规定值附近检查其开关闭合的情况。

12)高压发生器高温开关的检查。该装置在170℃时断开,在163℃时闭合。在设定值附近检查其开关闭合情况。

13)燃烧器高温开关的检查。在常温状态下,检查高温开关,得到设定温度与动作温度的误差,以此误差修正高温(300℃)设定值。

14)高压发生器高或低液位开关的检查。高压发生器的液位控制一般有电极式和浮球式两种方法。发生器液位过高时,液位接触最高探棒(即使是浮球控制,在液箱上部也有探棒),继电器断开,溶液泵会自动停止。当发生器液位过低时,继电器合上,溶液泵自动起动,继续向发生器输送溶液,以保持发生器的液位高度。

15)蒸发器冷剂水液位开关的检查。蒸发器液位的控制也有电极式和浮球式两种,一般采用浮球式。当液位过低时,冷剂水泵则自动停止。采用浮球,应检查滑动是否自如,以及浮球上线圈是否完好。采用电极探棒,应检查探棒之间及探棒和壳体之间的阻值是否在规定范围内,即它们之间是否绝缘。还要检查探棒的外观,除去腐蚀物,调节探棒位置,必要时更换探棒。

16)恢复:

①断开控制电源和直流电源,并将总电源开关断开。

②将溶液泵与冷剂泵的电源线按标识符重新接上。

③将各处短接线除去。

④拆除冷热水泵、冷却水泵和冷却塔风机的熔断丝并重新安装。

5.溴化锂溶液的充注

溴化锂都以溶液状态供应,且此溶液的质量分数一般为50%左右,如果需要也可提供其他质量分数的溴化锂溶液。虽然溴化锂溶液的质量分数较低,但在机组调试中可加以调整,使之达到正常运行所需要的质量分数。

一般销售的溴化锂溶液中已加入0.2%左右的铬酸锂或0.1%左右的钼酸锂缓蚀剂,且溶液的pH值调整至9~10.5,可直接加入机组。将已配制好的溴化锂溶液通过大气压与机组内真空度的压力差从放液阀加入机组。放液阀装于溶液泵出口侧(有些机组无放液阀,但装有取样阀),为DN25的真空隔膜阀,注液速度快,此时溶液泵应停止运转。如果从取样阀注液,因取样阀仅为DN10的隔膜阀,注液速度慢,花费时间很长。溴化锂溶液的注入量,可按照产品使用说明书上要求的数量确定。

6.冷剂水的充注

充入机组的冷剂水必须是蒸馏水或离子交换水(软水),不能用自来水或地下水,因为其中含有游离氯或其他杂物,会影响机组的性能。

将蒸馏水或软化水先注入干净的桶或缸中,用一根真空橡胶管,管内充满蒸馏水以排除空气,一端和冷剂泵的取样阀相连,另一端放入桶中,将水充入蒸发器中。其充注步骤与溶液充注步骤相同。

最初的冷剂量应按照机组说明书上要求的数量充注。当然,冷剂水的充注量与加入的溴化锂溶液质量分数有关。如果加入的溴化锂溶液质量分数符合机组说明书的要求,则冷剂水充注量就按照说明书的要求数量加入。如果加入的溴化锂溶液质量分数低于50%,一般可先不加冷剂水。通过机组调试从溶液中产生冷剂水,如果冷剂水仍不足再补充。但是如果加入机组的溴化锂溶液的质量分数在50%以上,且不符合机组说明书的要求,则加入机组的冷剂水量也有变化,可进行技术调整(加冷剂水或排出冷剂水),使加入机组的溴化锂溶液中水分的质量与加入机组冷剂水的质量之和等于要求的溴化锂溶液中的水分质量与加入的冷剂水质量之和。

应该指出的是,机组中溶液及冷剂水量,随着机组运行工况而变化。如果在高质量分数下运行(如工作蒸汽压力较高,冷却水进口温度较高或冷媒水出口温度较低的场合),溴化锂溶液量会减少,而冷剂水量增加;反之,低质量分数下运行时(如加热蒸汽压力与冷却水进口温度较低、冷媒水出口温度较高的场合),溶液量增多,冷剂水量减少。通常,质量分数为50%的溴化锂溶液,在机组内浓缩时,所产生的冷剂水往往过多,必须排出一部分(受蒸发器水盘容量所限,但若机组配有冷剂存储器,则冷剂水不必排出),才能将溶液的质量分数调整到所需的范围。总之,加入的冷剂水量和加水的溴化锂溶液量一样,在机组实际运行时都要加以调整。

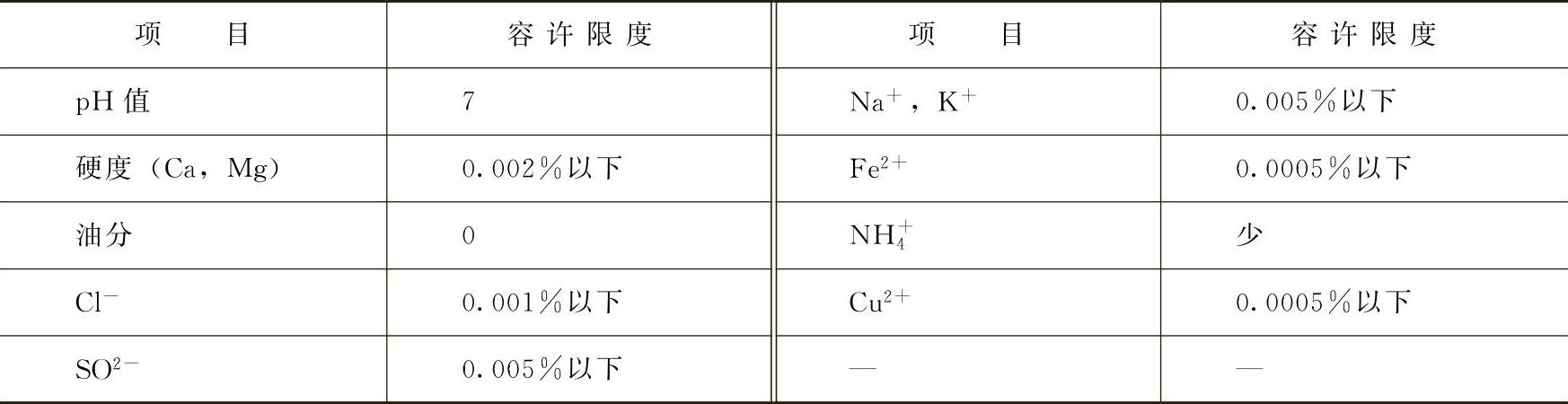

用于冷剂水的水质应符合表5-3的要求。

表5-3 冷剂水的水质要求

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。