1.制冷压缩机的换油

当制冷压缩机运行一段时间后,各摩擦部位、运动部件的金属表面就会出现自然磨损,金属粉末随润滑油一起回到曲轴箱内。时间长了油就会变脏。另一方面,从吸气管进来的制冷剂,虽然经吸气过滤,但很难过滤干净,微粒粉末也将进入气缸或曲轴箱中使润滑油变脏。当制冷剂含水较多,进入制冷压缩机后,与油混在一起也会使油变质。基于上述情况,必须换油。新投入运转的制冷压缩机,在刚运行的一段时间里,换油是很勤的,一般不到半个月就得进行换油或清洗吸气过滤网。

换油时按以下步骤进行:首先关闭吸入阀,当曲轴箱内压力降低到0Pa时,停止压缩机。关闭排除阀,即可拆卸曲轴箱的侧盖,进行清洗。

与此同时,打开汽缸盖及吸气过滤器进行清洗。曲轴箱清洗完毕,并装配好所拆零件。然后用漏斗将冷冻油从曲轴箱上的加油孔加到曲轴箱的规定油位。加油完毕打开压缩机的放空阀,起动制冷压缩机抽出曲轴箱内的空气,恢复到制冷压缩机的正常工作状态。

另一种加油方式是在盖好曲轴箱侧盖后(曲轴箱内先加入一部分冷冻油,将油泵吸入端的过滤网淹没),用胶管一头放入加油箱,另一端与放油阀连接。当起动压缩机抽出曲轴箱内的空气后,曲轴箱内呈真空状态,此时打开放油阀,油进入曲轴箱。

2.制冷压缩机运行中的加油

当制冷压缩机运行一段时间后,冷冻油就要消耗,因此需要补充。

操作步骤如下:

1)将加油管一端接放油阀,另一端放入加油箱中。打开放油阀,利用曲轴箱中的油压力赶出加油管内的空气,关上放油阀。

2)关吸气阀,打开排出阀,起动制冷压缩机(如是运行时只需将吸气阀关闭即可),曲轴箱压力进入真空时,打开加油阀(即放油阀),油便进入曲轴箱,直到加到规定值为止。

新系列产品有加油三通阀,只需把手柄对准加油位置就行,待油加足后恢复到原位。在运行中加油,由于曲轴箱为真空状态,油面往往不真实,所以加油到一定程度时应停止制冷压缩机,利用曲轴箱的剩余真空度,把油加到规定的油位。

对于老F系列的制冷压缩机加油与充氟是一样的。不同的是利用制冷系统内氟的压力来赶跑加油管内的空气,然后关吸入阀。由于真空原因,将油吸进曲轴箱。但这种加油方法隐藏着危害性,如果掌握不当,可以使油进入气缸,造成油液敲缸事故。因此,就有了利用油分离器回油管加油法,即把回油阀关闭,使曲轴箱压力降为0Pa时(不能为负压)停止制冷压缩机,立即卸下回油管接头,迅速用手指堵上,一起放入加油箱中,再起动制冷压缩机将曲轴箱抽成真空,油立即进入曲轴箱。加足后待曲轴箱压力回升到0Pa时,将回油管接上,恢复原状。

在制冷压缩机加油过程中,还可利用增压法加油,即将密封的油桶,用胶管把油桶与制冷压缩机放油阀连接起来,在油桶内给予空气压力,把油压入曲轴箱内。这种加油方式速度较快,但要注意应设法赶跑加油管内空气。油桶的强度应能承受空气压力,空气压力必须要大于曲轴箱压力和加油管的阻力,加油桶应有油位计,严防空气沿加油管进入曲轴箱。

3.氨制冷系统的放油

氨制冷系统的放油,主要利用氨不溶于油,氨液比油轻的原理,在压力差的作用下,使制冷系统中的油经专门的放油装置——集油器放出。

(1)润滑油进入制冷系统的可能性

1)制冷压缩机在工作时,压缩终点温度较高。特别是氨和R12单级压缩时,排气温度一般在70~130℃之间变化。在这高温下冷冻油将有一部分变成蒸气,伴随制冷剂过热蒸气进入制冷系统。润滑油随着温度升高,其蒸发率也增大。如在80℃时,蒸发率为3.13%;100℃时,蒸发率为7.6%;120℃时,蒸发率为16%;140℃时,蒸发率为34%。在空负荷试运行时,就能见到排出的气体是带有油烟的。

在排气温度较高的情况下。润滑油还要炭化结焦,吸附在排气阀片及排气腔内,直接影响到阀片的工作。

2)由于制冷剂在气缸中运动的速度很快,或因刮油环失效,活塞与气缸壁的间隙增大。润滑油就沿气缸壁被升至活塞顶部,随排气管道进入制冷系统。虽然在管路中有油分离器,但仍然会有润滑油进入制冷系统,特别是维护工作不及时时这种现象更严重。

(2)制冷系统中存油的害处

1)当氨制冷系统中进入冷冻油后,随着管道、设备和制冷剂温度的下降,润滑油以一种油膜状态吸附在热交换设备(如冷凝器、蒸发器)的传热面上,这就大大增加了热阻,降低了设备的热交换能力,对提高制冷效率不利。F12与油能互相溶解,传热表面油膜状态的形成就微弱多了。(www.daowen.com)

2)油积存在辅助设备和管道内,必然使其工作容积减少。由于温度下降,油的黏度变大,污物和机械杂质与油混合附着在管道内壁上,这样就严重地影响了制冷剂的通道面积,从而形成阻力。

上述两种害处如不及时排除,时间长了就会导致制冷压缩机制冷量下降,电能消耗增加,设备工作效率降低,因此要定期放油。

(3)放油

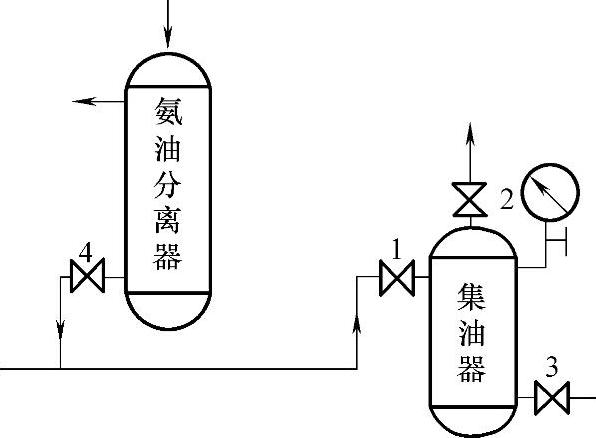

如图5-4所示,在氨制冷系统上,油分离器、贮液器、蒸发器、冷凝器、中间冷却器、氦分离器等,均有放油管与集油器进油口相连。

图5-4 放油示意图

1—集油器进油阀 2—回气阀 3—放油阀 4—油分离器放油阀

氨制冷系统经油分离器放油时,其步骤如下:

1)停止氨油分离器工作。由于氨液比重小,而油与氨液分离后下沉。

2)打开回气阀2,降低集油器压力,当与吸气压力相近时再关回气阀2。

3)打开油分离器放油阀4及集油器进油阀1,由于压差关系,氨油分离器中的油及少部分氨进入集油器,待油放至集油器容器容量的80%时,关油分离器放油阀4及集油器进油阀1。

4)微开回气阀2,使油中的氨蒸发,氨气沿回气阀2被制冷压缩机吸气管抽走。当集油器压力降至吸气压力时,关回气阀2,视集油器压力是否上升,如果上升再开回气阀2,如不上升,可开启放油阀3放油。放油结束关闭放油阀3,使集油器仍保持待工作状态。这种放油法是在低压下进行的,所以比较安全。

其他辅助设备要放油时,程序与上相同。在氟制冷系统中,因氟与油互溶,因此无放油设备。

(4)放油注意事项

1)在蒸发器等低压设备放油时,一定要停止其工作,静置20~30min或更长一段时间,待蒸发压力上升至大于集油器压力时,才能把油放进集油器。

2)高压设备不允许就地直接放油,必须通过集油器放出,否则不安全。

3)放油前,集油器一定要放空。

4)冷冻油放出之后,如果继续使用,则必须经过化验、过滤才能再使用。

5)放油时如有阻塞现象,严禁用开水淋浇集油器,以防爆炸。

6)在放油抽氨过程中,从集油器结霜的位置可以判断油位的高低。同时注意不能让油进入制冷压缩机的气缸内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。