1.制冷系统的吹除

新安装好的制冷系统,其内部不可避免会有焊渣、锈垢及氧化皮等渣滓,这些污杂物如果留在制冷系统内,必使阀芯受损,气缸镜面会“拉毛”,过滤器会堵。因此,在使用制冷系统之前必须对全系统进行仔细吹除。吹除时系统所有接触外界大气阀门要关闭,其余阀门全开,吹除压力为0.6MPa。

通常情况下,系统的吹除可以用压缩机、空压机、氮气瓶作为气源,对制冷系统进行升压。由于全制冷系统的管系不同,吹除工作应分段进行,其排污口应在各段的最低点。为了提高吹除效果,可用木塞先将所需吹除段的排污口堵上,并坚固牢靠,以防木塞飞出伤人。当吹除系统压力达0.6MPa时,停止向制冷系统供气。然后迅速打下木塞,这样高速排出的气体会将制冷系统中的污物带出。在吹除过程中要注意安全,吹除工作应连续进行,直至制冷系统吹净为止。检查制冷系统吹净的方法是在系统排污口放气过程中,用白纱布在排污口检查,直到白纱布上无明显污点算合格。对于使用氟利昂的制冷系统,吹除的最佳用气是氮气。

2.制冷系统气密性试验

在全制冷系统吹除完毕后,即可对其进行气密性试验。

气密性试验是对整个制冷系统充入一定压力的压缩空气或氮气,以检查制冷系统各管路的接头、法兰、焊缝、管路及设备是否严密。检查时,在各检查点处涂上肥皂水,或用塑料薄膜盛水淹没等方法检查漏气。发现漏气处,做出标记,泄压后统一处理。此后还要重复以上方法,继续试漏直至泄漏处彻底消除为止。在试压过程中,检查的重点是焊口及螺纹连接处,应反复检查,因微小的渗漏是要经过一段时间后才能发现的。压缩机曲轴箱内充入1.0MPa的氮气试压。

在气密性试验过程中,应关紧所有通大气的阀门,并不能有泄漏,其他的系统各阀应全开。

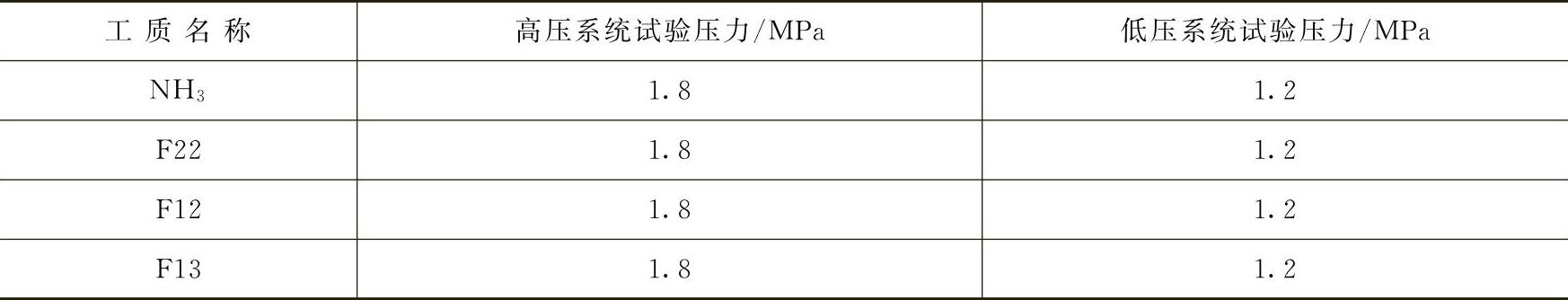

在利用压缩空气试压时,应将压缩机过滤器法兰卸下,拿出过滤器经清洗加上冷冻油后重新装入吸气腔内,打开气缸与曲轴箱的冷却水阀,用手动盘车,运转灵活后应可以利用压缩机加压。首先打开压缩机的排气阀,再关闭吸气阀,先起动一下,若无其他不正常现象出现就可以继续起动打气,当制冷系统内压力达到试验压力时,即可停止压缩机,关闭高、低压交界处的阀门,稳压24h。制冷系统气密性试验压力见表5-1。

表5-1 制冷系统气密性试验压力

在用压缩空气试压时,由于温度的影响,前6h允许降压0.02MPa,18h后不允许有降压(在利用氮气试压时不允许有降压)。

在制冷系统试压中,最理想的气源是氮气。一般情况下,是不利用制冷压缩机打压的。因为利用制冷压缩机打压时,压缩比、压力差都很大,而且压缩终点温度很高,这对压缩机的机械强度和使用寿命是不利的。因此在对制冷系统用压缩空气试压时,应配用专用中压空气压缩机作气源。因条件不具备,而不用制冷压缩机直接打压时,应注意以下4点:

1)由于空气绝热数较大(K=1.4),压缩终点的温度很高,因而用压缩机试压时,要求其排气温度不超过120~125℃,超过应停止压缩机,待冷却后再起动,可根据制冷系统升压的情况作间歇运行。

2)由于压缩机上的安全阀在出厂时按压力调节定压,当需要试高压时,最高压力只能升到1.6MPa安全阀就会自动跳开,因跳开后的安全阀一般关闭不严密容易形成窜气现象,故应重新定压(当安全阀的出口接大气时,只需定为1.6MPa跳起,即安全阀开启的压力差为1.6MPa)。为了克服安全阀过早开启,可以待低压系统试压合格后,关上低压阀,起动压缩机,慢慢开启吸气阀,调节吸气压力为0.02~0.025MPa,使低压系统的空气经压缩机进入高压系统。由于低压系统有压力,则高压上升到1.8MPa或接近1.8MPa时,安全阀也不会跳开。

3)高压系统的安全阀经试压定压后,一般调至1.8~1.85MPa跳开,因而高压系统在升压到接近1.8MPa时,即可进行稳压。

4)在压力试验过程中,要有极强的责任心,不可粗心大意,如遇有异常情况应立即停止升压,分析处理后再继续进行。

3.制冷系统的真空试验

压力试验正常后,将制冷系统泄压,而后接着进行真空试验,真空试验是整个制冷系统在充注制冷剂前的最后一次气密检查。它的目的是考查制冷系统在真空条件下的密封性。为制冷系统的正常工作创造条件。对制冷系统进行真空试验,可将压力试验时带入制冷系统内的水分抽出来,同时这也是充注制冷剂前必不可少的一道工序。

对于真空度的要求,应随当地大气压力的不同而定,一般地,用当地当天的大气压力(大气压力可用空盒压力计测出)乘上0.96的系数即为所要求抽的真空度,整个制冷系统应在此真空度下稳定18h,若真空度不变就合格了,如果此真空度保不住的话,则说明制冷系统某处还有泄漏,就要再返回来用压力试验的方法查漏,然后重新做真空试验。(www.daowen.com)

在真空试验过程中,较准确测量指示的方法是在制冷系统的任意外通接头上,接上±0~400mmHg[1](此使用单位现在已经不用,但在实际工作中确实是可行的测量手段之一)的U形水银压力计,并在压力计通大气的一端略加少许有色水。

制冷系统的抽真空,可用真空泵来完成,较大的制冷系统可以用真空泵和制冷压缩机交叉进行,首先用压缩机将制冷系统内的大量空气抽出,然后再用真空泵将残余的空气抽净,直到抽到所要求的真空度为止。

在没有真空泵的情况下,用制冷压缩机直接抽真空时,应按下列方法进行:

1)关闭吸、排气阀及制冷系统上所有通大气的阀门,其余阀全开。

2)打开制冷压缩机上的放空阀(氟利昂压缩机是卸下排气阀上多用孔的丝绪,老系列的氨压缩机应关闭起动旁通阀,用手盘车,检查排气口是否有气体排出)。

3)起动压缩机,慢慢开启吸气阀,则制冷系统中的气体就会逐步被压缩机排出,直到抽至系统的真空度达到要求值为止,然后关闭放空阀或装上多用孔丝绪,停止压缩机,进行稳压检查。

在抽真空的过程中,往往真空度达不到要求,这不外乎有两个原因:一是制冷系统密封性,二是压缩机本身窜气(如果是使用过的制冷系统修理后再抽真空时,真空抽不下来也可能是制冷系统中有残留制冷剂的缘故,这样只要反复多抽几次就能解决)。对于以上问题应该如何判断呢?当制冷压缩机停止以后,要将压缩机与制冷系统的所有阀门全部切断,此时若水银压力计读数保持不变,则说明制冷系统不泄漏,问题在压缩机本身,如压缩机的阀片不严密、气缸窜气、轴封漏气、旁通阀和安全阀及油分离器加油阀等不严密。

对于压缩机不密封的检查,只需单独起动压缩机,并关闭吸气阀,使曲轴箱内产生86.6kPa的真空,在排气压力为1MPa时迅速停止压缩机,观察曲轴箱的真空度,由86.6kPa上升到“0”MPa时所需时间不少于15min,若不到15min则说明压缩机确实不密封,应检查处理。

4)抽真空时的注意事项如下:

①抽真空时要注意油压的变化,这是因为在真空条件下油泵的工作环境较差,按要求油压与吸气压力之差不应低于26.6kPa。

②对于高低压力继电器、油压差继电器等压缩机的保护电器,抽真空时应将其作用暂时隔离或闭锁,以防止因触头的动作切断电源,而不能正常完成抽真空的工作。

③制冷系统中的压力表无真空刻度的均应关闭。

④用真空泵抽真空时,要压紧所有阀门的填料并压紧阀帽,以防空气渗入。

⑤配用全封闭式压缩机的制冷系统,只能用真空泵进行抽真空。

⑥在氟制冷系统抽真空时,要压紧所有阀门的填料并压紧阀帽,以防空气渗入。

⑦使用汞U形管压力计测量真空时要慎防汞跑出。如无汞计,可使用(0~10kPa)真空表来测量真空度。

⑧抽真空合格后,不要轻易打开阀门让空气进入制冷系统,以便让制冷系统内的水分进一步蒸发。在充注制冷剂前,还要再抽一次真空,进一步将制冷系统内的水分抽除干净。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。