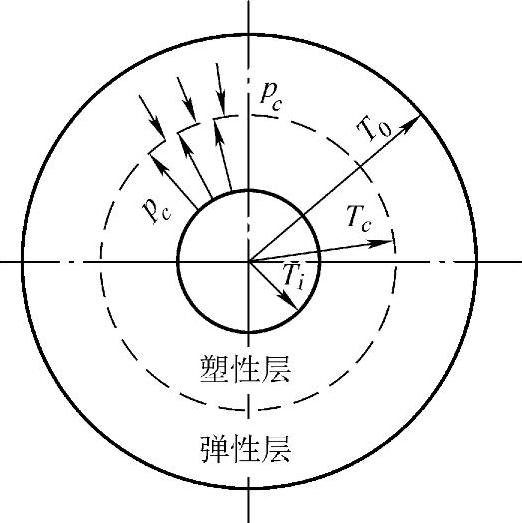

筒体的自增强,是筒体在工作承载之前进行超压处理,使压力超过筒体的屈服压力而从内壁表面开始发生塑性变形,形成塑性层。卸压后内层材料受到外层材料收缩的压力产生压缩应力,外层材料则受内层材料的塑性残余变形的胀大扩张而产生拉应力。这样在部分屈服的界面上有一个界面接触压力pc,由于pc的作用而产生残余应力(又称预应力)。这是利用器壁自身材料的弹性收缩力及变形不协调而产生一个预加外压,从而提高圆筒的内压强度,故称为自增强,或称自紧(Autofrettage)。部分屈服圆筒卸压后的横截面如图10-2所示。图中rc为弹性层与塑性层交界面的半径,pc为界面压力。经自增强处理后的圆筒,在施加工作压力后,工作应力与残余应力叠加,其应力分布比未经自增强处理的圆筒要均匀得多,因而可提高其内压承载能力。

经自增强处理的压力容器由于具有应力分布均匀,承载能力和疲劳寿命提高等优点,目前已应用于许多工业部门,例如高压聚乙稀反应器、等静压处理容器等。对于超高压厚壁圆筒而言,自增强处理是提高其强度的有效措施之一。弹塑界面半径(超应变度)的选择是自增强高压容器设计的关键问题。因为由此决定自增强处理压力pa,进而决定卸压后残余应力的大小,最终决定容器承载能力的大小、弹性操作范围、疲劳寿命等等。但是,超应变度的选择是一个复杂的问题,美国、日本、意大利等国的一些学者从材料性质、径比、卸压后的反向屈服、操作条件、工作时的应力水平等不同角度进行了研究。华南理工大学高压容器研究室对此问题也进行了长时间的研究与试验。结果认为,主要的因素和必需解决的问题有三:①在给定的圆筒径比k值下,按所取的超应变度进行自增强处理时,卸压后不会产生反向屈服;②容器在其后正常操作时,叠加应力的相当应力其应力水平最低;③按所取超应变度决定的自增强处理压力,处理系统的设备及管道能承受。

(www.daowen.com)

(www.daowen.com)

图10-2 部分屈服圆筒的截面

本节中拟以系统的观点从综合的角度去解决超应变度的最佳选择问题。首先考虑最佳应力条件应力水平最低)作为评价的准则,研究弹塑界面半径的选取,使得在径向上的相当应力水平最低,且应力分布最为均匀。然后,考虑一系列的有关因素,如径比k值,卸压后的反向屈服,设备承受能力,操作时的影响与各种随机因素等。最后,把这些因素作为评价的约束系统,建立自增强高压容器的数学模型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。