1.设计变量

根据加强圈的实际情况和设计特点,选定As、Ds和Ls作为优化的设计变量。即

2.目标函数

以最小质量为加强圈的设计目标,则目标函数的数学表达式可写为

f(X)=πAsDsρ (9-40)

式中 ρ——材料密度(kg/m3);

Ds——加强圈截面中性轴直径(mm);

As——个加强圈的截面积(mm2);

将π值代入上式,并以x1、x2分别取代As、Ds,则上式可写成:

f(X)=3.14x1x2ρ (9-41)

3.约束条件

确定约束条件的依据是对加强圈刚度条件的要求和其他相关结构、尺寸等方面的限制。可从以下几个方面考虑:

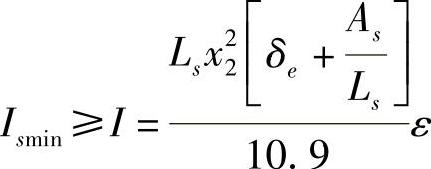

(1)加强圈的刚度条件 外压圆筒设计的加强圈与外压筒体两则有效段组成的惯性矩:

应满足以下刚度要求,即

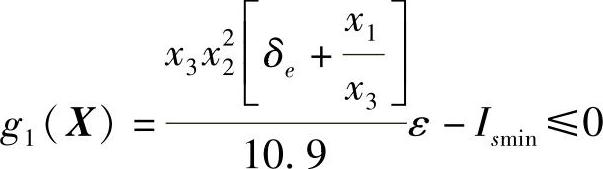

依上述分析得约束条件:

式中 ε——应变;

I——加强圈与壳体组合段所需的惯性矩(mm4);

δe——外压圆筒的计算厚度(mm);

Ls——计算长度(mm);

I1——加强圈对其形心轴x1-x2的惯性矩(mm4);

a1——加强圈形心轴至组合截面形心轴x-x的距离(mm);

I2——外压圆筒截面对其形心轴x2-x2的惯性矩(mm4);

a2——组合截面形心轴x-x至圆筒截面形心轴x2-x2的距离(mm);

Ac——外压圆筒有效宽度b内的截面积(mm2),Ac=2bδe;(https://www.daowen.com)

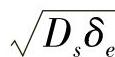

b——外压圆筒的有效宽度(mm),取b=0.55 。

。

(2)加强圈截面积约束条件 加强圈截面积As应在各类型材面积规格范围内,即

Asmin≤As≤Asmax

故约束条件为

g2(X)=Asmin-x1≤0 (9-43)

g3(X)=x1-Asmax≤0 (9-44)

(3)加强圈最大间距条件 外压圆筒上加强圈最大间距的限制,若加强圈之间的最大间距用下式确定:

只有当加强圈的实际间距Ls≤Lmax时,外压圆筒才能安全承受设计外压p。故约束条件为

式中 δe——外压圆筒的有效厚度(mm);

E——材料的弹性模量(MPa);

m——外压圆筒的稳定系数;

p——设计外压力(MPa);

Do——外压圆筒的外直径(mm)(此处近似用加强圈截面中性轴直径Ds代替)。

(4)加强圈在筒体上安放位置的尺寸限制 对同一种型钢,在外压圆筒器壁上无论采用何种安放形式,其加强圈截面中性轴直径Ds应受到外压圆筒直径Si(或Do)规定值的限制。即

Dimin≤Ds≤Dimax

故约束条件为

g5(X)=Dimin-x2≤0 (9-46)

g6(X)=x2-Dimax≤0 (9-47)

综上所述,最小质量外压容器加强圈优化设计的数学模型概括为如下形式:

minf(X)=3.14x1x2ρ

约束条件:

由以上各式表明,该问题为具有多个不等式约束条件的三维非线性数学规划问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。