我国从20世纪60年代开始研制干式混凝土喷射设备。较早研制出的螺旋式、双罐式混凝土喷射机,机型笨重,性能较差。20世纪70年代,我国研制成功ZP—Ⅰ(转Ⅰ)、ZP—Ⅱ(转Ⅱ)风送转子干式喷射机,取代了螺旋式、双罐式混凝土喷射机。20世纪80年代,又研制成功ZP—Ⅳ型、SP—3型喷射机及螺杆式喷射机。目前,直通式转Ⅳ型喷射机已被广泛应用。

干式混凝土喷射机工作原理:将水泥、粗细骨料以及粉状外加剂送入拌和机,拌和均匀。然后将拌和好的干混合料送入喷射机。通过一个计量装置,如供料轮将混合物引导入输料软管,通过输料软管被输送到喷头处,在喷头处加压缩空气。喷头内部装有一只穿孔的加水环,水在压力的作用下通过加水环,在通过喷头时与其他成分充分混合,混凝土从喷头以高速喷射到受喷面上。

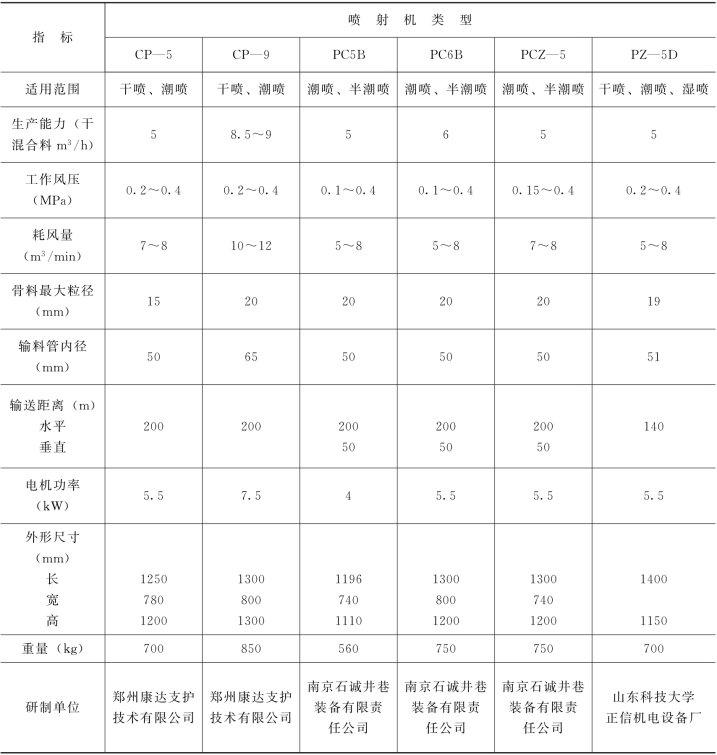

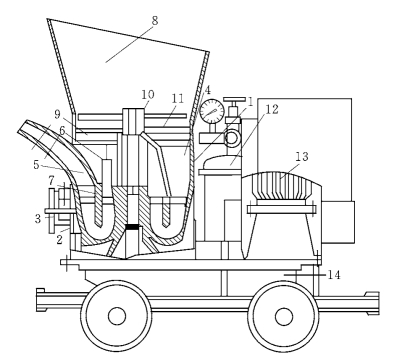

干式混凝土喷射机的主要优点是:输送距离长,工作风压低,喷头脉冲小,工艺简单,设备耐用,使用方便。干喷混凝土对渗水岩石适应性好,混凝土抗压强度较高,搅拌料可以存放较长时间。所以,干式混凝土喷射机一直被广泛应用。其中转子式喷射机生产能力大(6~8m3/h)、机械化程度高、结构紧凑、体积小、操作方便、省力,是目前国内混凝土喷射机的主要机种,但也存在密封板易磨损、返风、粉尘较大等缺点。由于干喷混凝土是使用干混合料在喷头处与水混合,故而施工粉尘和回弹均较大。转子Ⅱ型混凝土喷射机结构见图4-1。几种国产干式喷射机的技术性能见表4-3。

表4-3 几种国产干式喷射机的技术性能

(www.daowen.com)

(www.daowen.com)

干喷作业产生的粉尘危害工人健康,尤其是在较小断面的隧洞工程施工中,工作面较小,加之通风困难,粉尘污染更为严重。为了减少施工粉尘,可采用含水率6%~10%的湿砂拌制混合料。由于拌成的混合料是潮湿的,因此也称之为“潮喷法”。实践证明,砂料的含水量小于6%时,减尘效果不明显。但若砂料含水量大于10%,水泥易粘附于喷射机内壁,影响机械的正常工作,或在喷射过程中频繁出现堵管等故障。采用潮喷法时,水泥与水及速凝剂拌和后,很快就开始凝结,因此,混合料停放时间不宜过长。采用含水量为6%~10%的湿砂料拌制的混合料,在加入速凝剂之后应很快就喷射出去,所以要求速凝剂在喷射机的上料皮带上或在输料管内掺入。潮喷法也采用干式混凝土喷射机。

图4-1 转子Ⅱ型混凝土喷射机

1—上壳体;2—下壳体;3—旋转体;4—入料口;5—出料弯头;6—进风管;7—密封胶板;8—料口;9—拨料板;10—搅拌器;11—定量板;12—油水分离器;13—电动机;14—减速器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。