1.一般要求

1)试样的设计和类型取决于使用的疲劳测试机、疲劳研究的目的,以及取样材料的形式。设计疲劳试验试样应根据加载方式而定,包括轴向加载、平面变曲、旋转梁、交替扭转或组合应力等。

2)试样可以是圆形、正方形、矩形、环形,或特殊条件下其他形状的横截面。

3)装夹端可以是适合试验机夹持器的任何形状,试样的装夹端与腐蚀试验环境应该相隔离。

4)应减少试样试验阶段的横截面面积,以防止装夹失效。

5)试样的工作段到装夹端的过渡部分,使任何应力集中都减小到最小值。一般均匀过渡的倒角半径至少为工作段直径或宽度的8倍,装夹端的横截面面积应至少为试样工作段横截面积的4倍,工作段长度应是其直径或宽度的3倍以上。在压缩试验中,为了将挠度减到最小,工作段长度应该小于其直径或宽度的4倍。

6)为了得到要求的应力而计算施加载荷,计算面积的尺寸测量误差应在0.02mm以内。

2.圆柱形试样

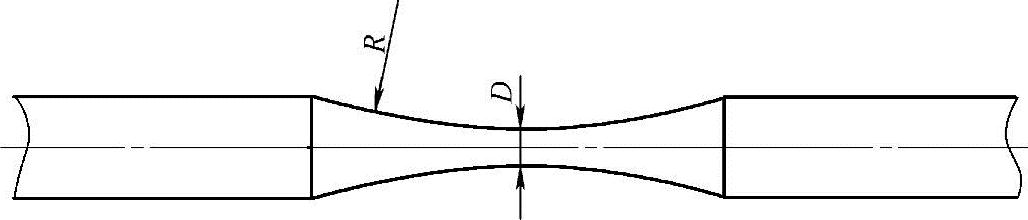

装夹端之间由连续半径连接,且在中心具有最小半径的试样,如图11-43所示。此类型试样适用于旋转弯曲试验。

图11-43 装夹端之间由连续半径连接的试样(https://www.daowen.com)

3.缺口试样

1)通过对比缺口试样和光滑试样的S-N曲线,可以确定机加工缺口对腐蚀疲劳强度的影响。通常根据网状横截面试样上的公称应力,来标定缺口试样的数据。

2)缺口对于降低疲劳极限的作用可以通过疲劳缺口系数Kf(即光滑试样的疲劳极限与缺口试样的疲劳极限的比值)来表示。

3)在疲劳试验中,一种材料的缺口敏感度用缺口敏感度系数q来表示,q=(Kf-1)/(KI-1),KI是应力集中系数。q=0表示缺口对材料疲劳极限无影响,q=1表示缺口产生完整的假设效果。

4.表面粗糙度

随着表面粗糙度值的降低,疲劳寿命会升高。因此,对于腐蚀疲劳试验试样必须注意表面的准备工作。一般使用无加工沟纹和划痕的表面进行金相抛光,抛光方向与施加应力方向相同。

5.表面残余应力

1)压缩残余应力会增大疲劳强度,拉伸残余应力会有相反的趋势。

2)表面残余应力会影响局部腐蚀性能,从而影响腐蚀疲劳裂纹的产生。

3)喷丸处理工艺会改变表面压缩应力,从而改善腐蚀疲劳性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。