1.试验部分的形状

1)试验部分可以是圆柱形(见图11-15~图11-17)、圆锥形(见图11-18)和漏斗形(见图11-19~图11-21),每种形状试样的试验部分都应是圆形横截面。

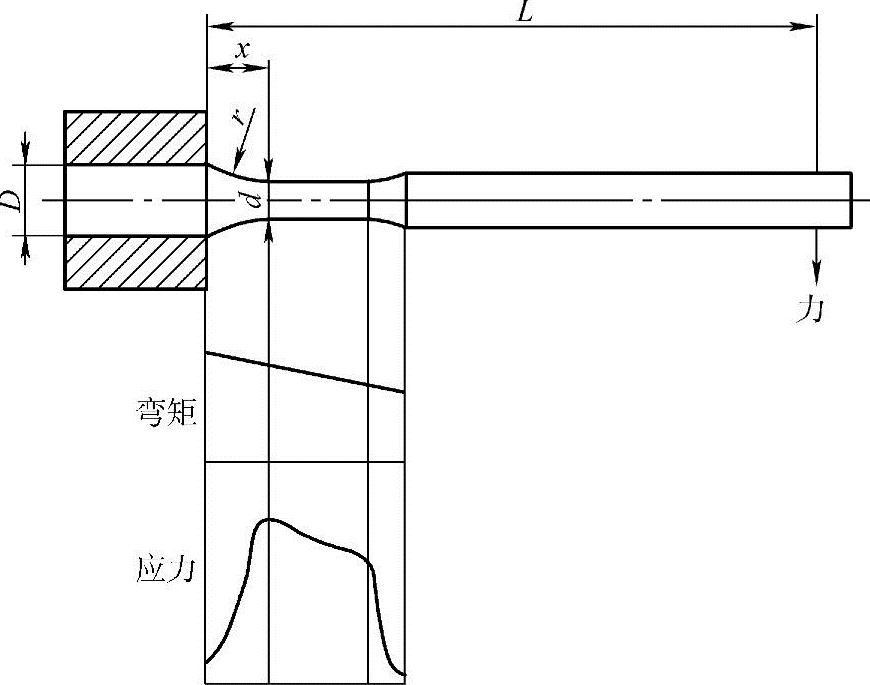

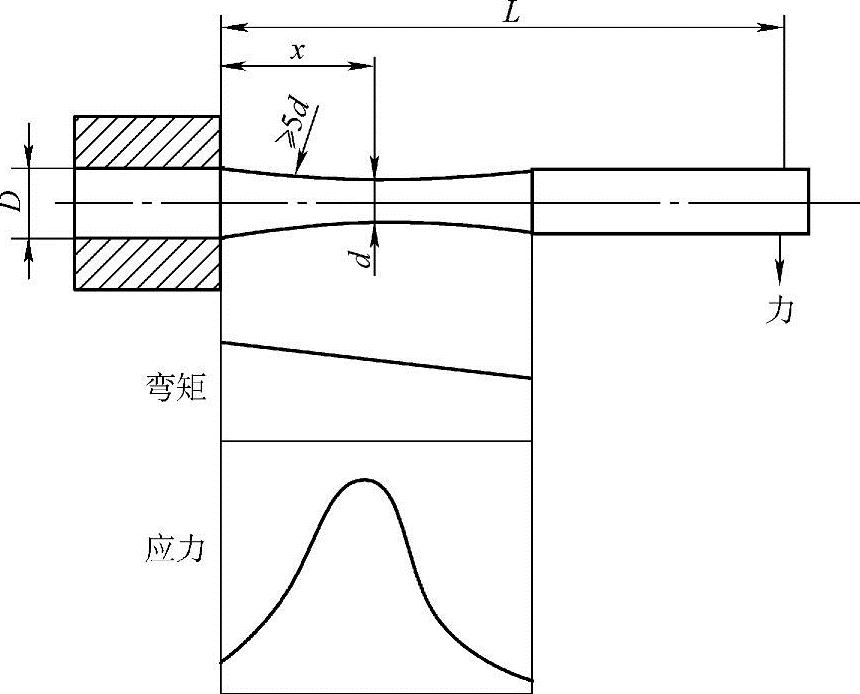

图11-15 圆柱形试样(单点加力)

D—试样夹持端直径(mm) L—力臂(mm) x—最大应力处的力臂(mm) d—试样应力最大处直径(mm) r—试样夹持部分与试验部分之间过渡弧半径(mm)

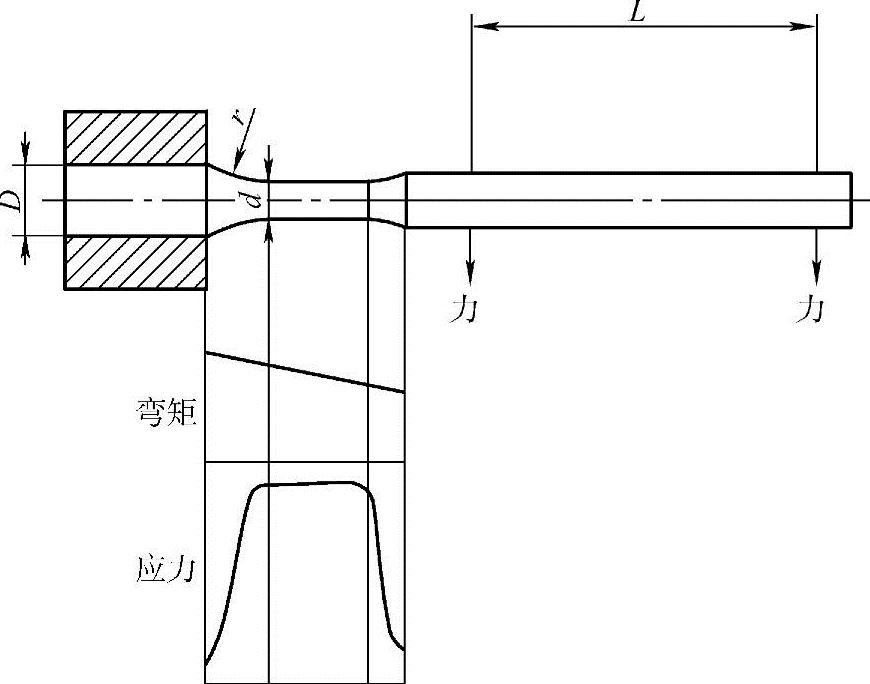

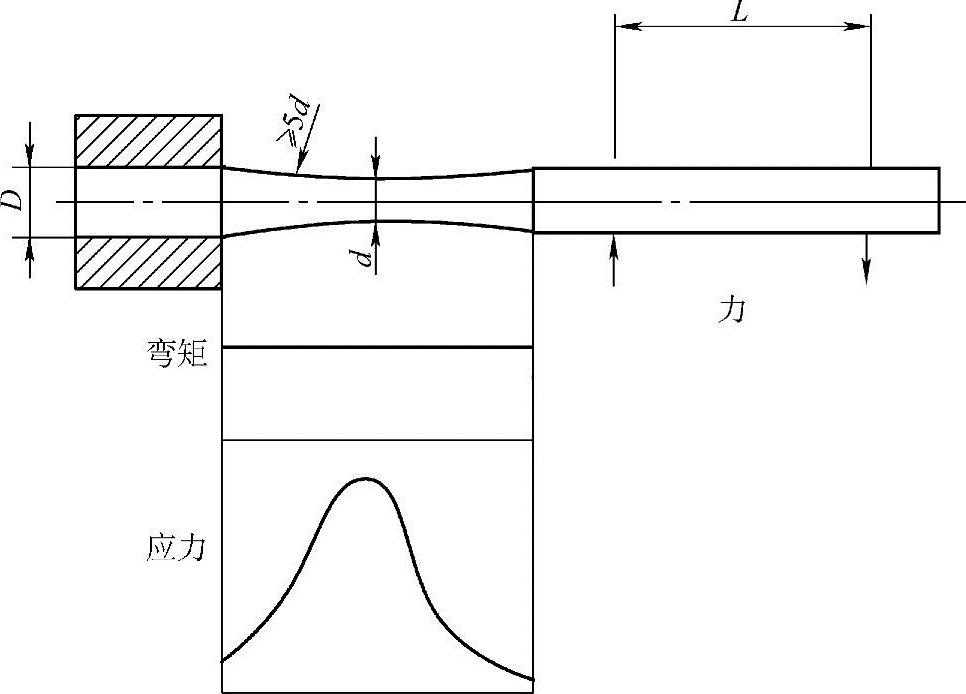

图11-16 圆柱形试样(两点加力)

D—试样夹持端直径(mm) L—力臂(mm) d—试样应力最大处直径(mm) r—试样夹持部分与试验部分之间过渡弧半径(mm)

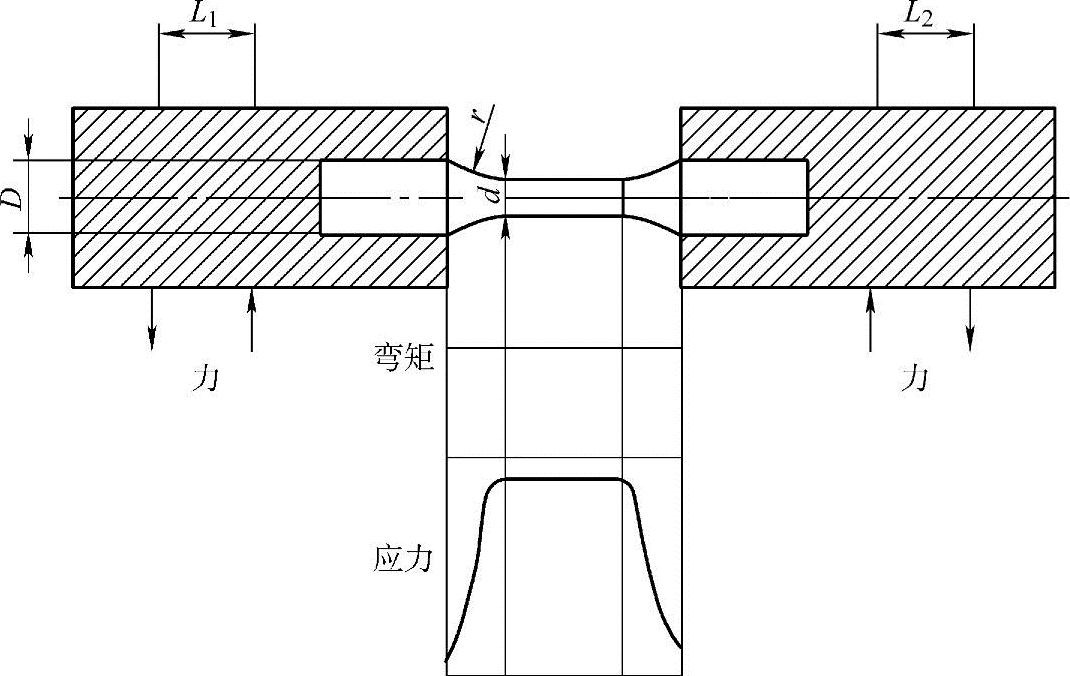

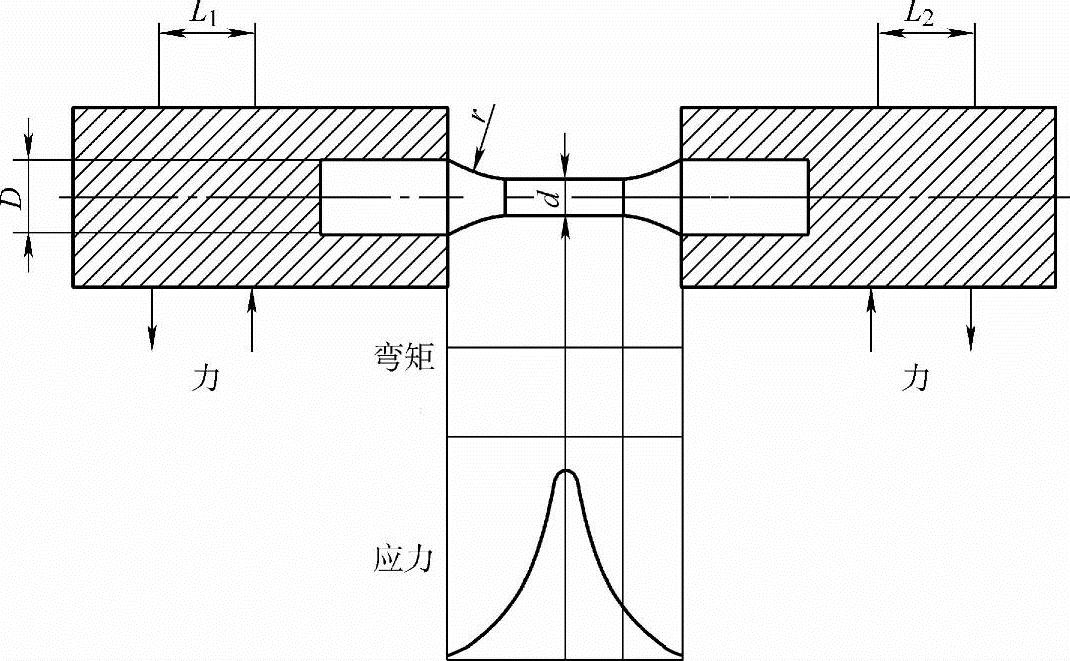

图11-17 圆柱形试样(四点加力)

D—试样夹持端直径(mm) L1、L2—力臂(mm) d—试样应力最大处直径(mm) r—试样夹持部分与试验部分之间过渡弧半径(mm)

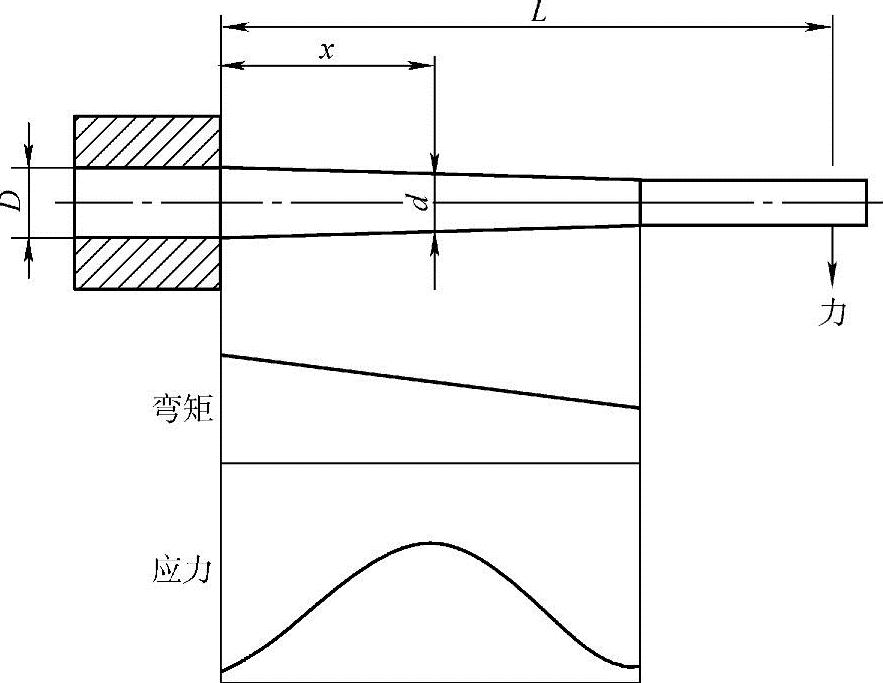

图11-18 圆锥形试样(单点加力)

D—试样夹持端直径(mm) L—力臂(mm) d—试样应力最大处直径(mm) x—最大应力处的力臂(mm)

图11-19 漏斗形试样(单点加力)

D—试样夹持端直径(mm) L—力臂(mm) d—试样应力最大处直径(mm) x—最大应力处的力臂(mm)

图11-20 漏斗形试样(两点加力)

D—试样夹持端直径(mm) L—力臂(mm) d—试样应力最大处直径(mm)

图11-21 漏斗形试样(四点加力)

D—试样夹持端直径(mm) L1、L2—力臂(mm) d—试样应力最大处直径(mm) r—试样夹持部分与试验部分之间过渡弧半径(mm)

2)试验部分的形状应根据所用试验机的加力方式设计。对于圆柱形或漏斗形试样可以采用简支梁或悬臂梁一点或两点加力,圆锥形试样只能采用悬臂梁单点加力方式。图11-15~图11-21为各种方式的原理图,显示了各种情况下的弯矩和名义应力图。

3)不同类型的试样给出的疲劳试验结果可能不同。一般采用使尽可能多的材料体积承受高应力的试样类型。

4)对于某些材料高应力和高速旋转可能会引起试样发热。如果出现这种情况,应减小试样承受高应力的材料体积。如果采用冷却试样的方式,冷却介质不得与试验材料发生反应。应选取与试样发生最小反应的介质,试验介质应在报告中注明。(https://www.daowen.com)

2.试样尺寸

1)同一批疲劳试验所使用的试样应具有相同的直径、形状和尺寸公差。

2)为了准确计算施加的力,每支试样实际最小直径的测量应精确至0.01mm。试验前测量试样尺寸时应确保不损伤试样表面。

3)对于承受恒定弯曲的圆柱形试样,试验部分的平行度误差应保证在0.025mm以内,对于其他形状的圆柱形试样,试验部分的平行度误差应保证在0.05mm以内。试样夹持部分与试验部分的过渡圆弧半径应不小于3d。对于漏斗形试样,试验部分的圆弧半径应不小于5d。

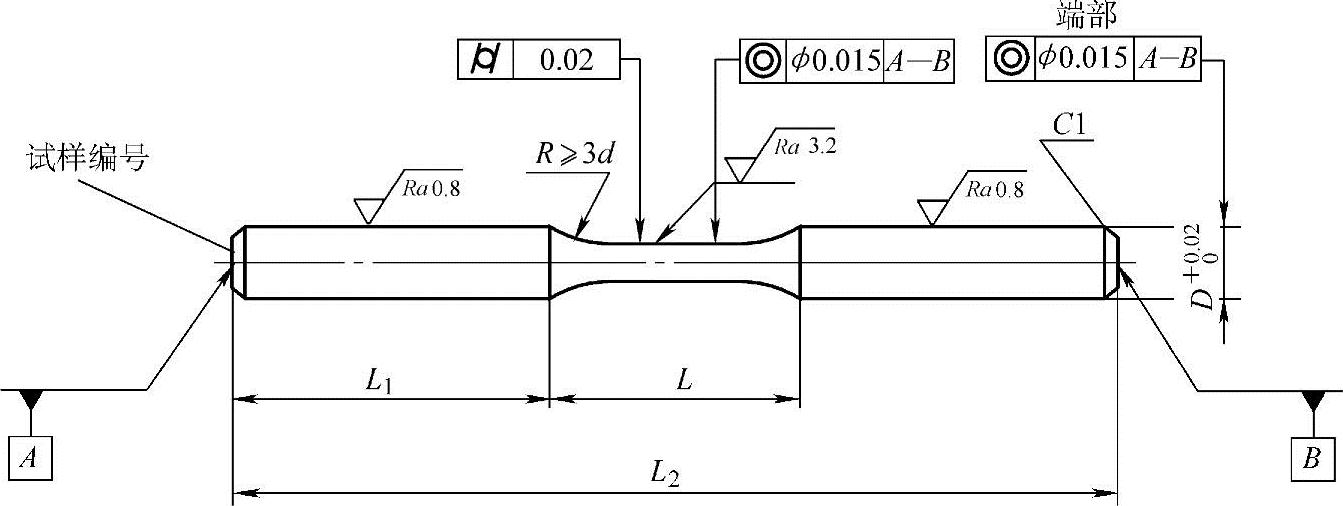

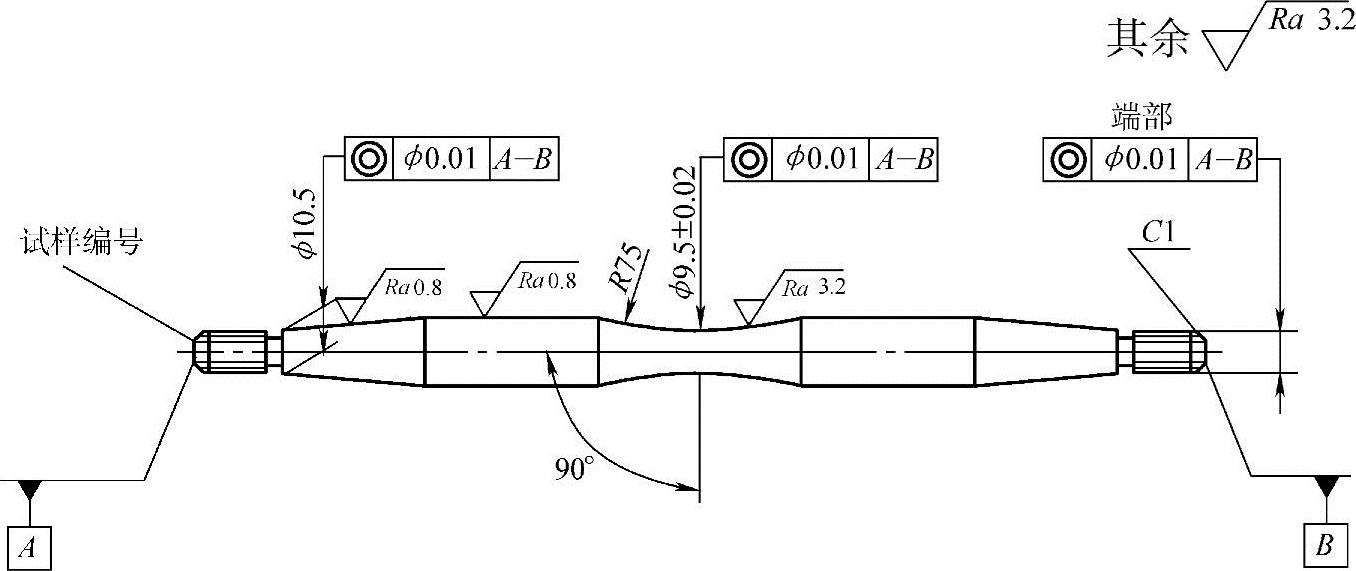

4)图11-22所示为圆柱形光滑试样的形状和尺寸。一般直径d为6mm、7.5mm和9.5mm。直径d的偏差为±0.05mm。图11-23所示为高温疲劳试验圆弧形光滑试样。

图11-22 圆柱形光滑试样

图11-23 圆弧形光滑试样

5)最小横截面直径d一般为6mm、7.5mm和9.5mm。直径的偏差应不大于0.005d。

6)对于螺纹夹持的试样,螺纹部分的横截面积与试验部分的横截面积之比应不小于3。

3.取样和标记

1)从半成品或零件上取样对试验结果会有影响,因此要在完全了解情况的条件下取样。

2)取样图应附加到试验报告中,应清晰地表明每支试样的位置、半成品产品加工的特征方向(轧制方向、挤压方向等)、每件试样的标识。

3)试样在加工的每个阶段都应有标识,应采取可靠的方法保证加工过程中标识不会消失或影响试验的结果。

4.加工过程

1)机械加工可能在试样表面产生残余应力,这些残余应力可能是机加工阶段的热梯度或材料变形或显微结构的变化引起的。在高温疲劳试验时不需考虑残余应力的影响,这是因为残余应力在试样保温过程中已全部或部分释放。因此,应该采取合适的机加工方式来减小残余应力,尤其是在最终抛光阶段。

2)对于较硬的材料,选取磨削和抛光加工工艺最好。试样磨削前的加工余量为+0.1mm,以不超过0.005mm/r的磨削速度进行磨削。抛光是用颗粒逐渐减小的不同砂纸去除掉最后的0.025mm加工余量。最终的抛光方向应沿着试样轴线。

3)有些材料由于某些元素或化合物的存在而影响力学性能,典型的例子就是氯离子对钢和钛合金的影响。在切削过程中应避免这些元素,应在试样保存之前清洗和脱脂。

5.表面状态

1)试样的表面状态对试验结果有影响,这种影响通常与多种因素有关,包括试样表面粗糙度、表面残余应力的存在、材料显微结构的改变、污染物的引入等。

2)表面状态用平均表面粗糙度或当量值来定量化。在各种试验条件下,试样的平均表面粗糙度Ra应小于0.2μm。

3)试样的最终加工要去除所有车削过程中的环向划痕,最终的磨削应是纵向机械抛光。用大约20倍的光学仪器检查试样表面,不允许有环向划痕。

4)如果在粗加工之后进行热处理,应在热处理之后进行最终的抛光。如果不可能再进行最终的抛光,应在真空或惰性气体下进行热处理,以防止试样的氧化。这种情况下残余应力已得到了释放。热处理的细节和机加工过程应在试验结果中注明。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。